功分器组合法兰推孔工装设计

2014-04-14王轲平景素芳

张 武 屈 博 王轲平 薛 玲 景素芳

(西安电子工程研究所西安 710100)

0 引言

功分器是波导裂缝阵列天线的关重件,由裂缝波导、耦合波导、组合法兰盘、短路块等组成,其中数个耦合波导与裂缝波导和组合法兰盘联接,采用粘结成型工艺。功分器组合法兰是功分器耦合波导的定位件,精度要求高,与裂缝波导的槽距一致,矩形孔尺寸公差0.05,裂缝波导的槽距和组合法兰的孔距P 尺寸公差均为±0.05mm,功分器组合法兰的N个孔距积累误差N ×P ±0.05 需控制在P∑±0.10~0.15mm 范围,组合法兰厚度≥11mm,长度>1300mm,两端面直线度≤0.5mm,N 个耦合波导配合的矩形孔受到标准波导管尺寸限制,工艺内圆角≤0.5mm。原采用数控加工组合法兰矩形孔尺寸,内孔圆角3mm,钳工修挫孔四角的方法,需边加工并随时借助专用平板测量尺寸,加工效率低,尺寸保证难,定位配合不好,功分器粘结时胶粘剂易流失,成型后需返工补胶;用大行程的线切割机床进行多个方孔线切割加工是可行的工艺方案,但效率仍然很低。推刀作为高效加工刀具,具有加工效率高、加工精度高、操作简单等优势,在汽车、航空等工业中得到了广泛的运用[1-2]。为此开展了“数控加工+推孔”代替“数控加工+钳工修挫矩形孔”的工艺研究,设计组合法兰推孔夹具和推刀,实现了狭长法兰的多孔推削工艺方法,满足了功分器成型对组合法兰的技术要求,提高功效10 倍以上。

1 功分器组合法兰盘推孔尺寸的确定

2 功分器组合法兰盘推孔工装设计

为了实现狭长的功分器组合法兰的多孔推削加工,选用Y41-25B2 型单柱校正压装液压机作为为推孔设备,按照Y41-25B2 设备台面尺寸设计推孔工夹具以及与夹具配套的推刀。

2.1 推孔夹具设计[4 ~5]

2.1.1 结构设计

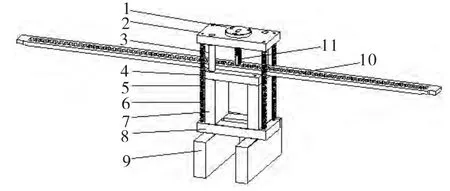

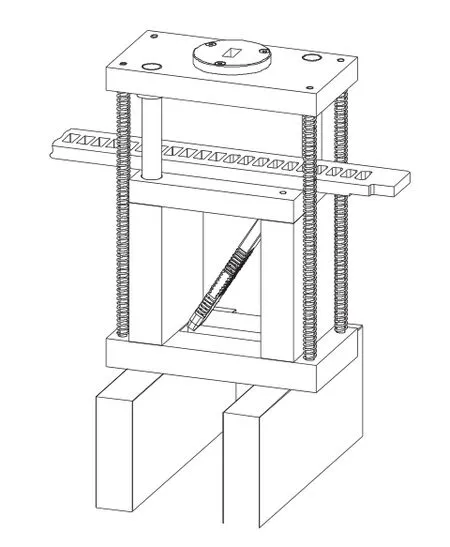

根据组合法兰的结构尺寸、工序尺寸及推刀尺寸设计组合法兰推孔夹具的总体尺寸,工装外形尺寸长230mm ×宽120mm ×高315mm。功分器组合法兰推孔夹具的三维模型如图1所示。其中:1 为引导套,2 为上导板,3 为导柱,4 为下导板,5 为弹簧导杆,6 为复位弹簧,7 为支撑块,8 为垫板,9 为等高垫块,10 为功分器组合法兰,11 为推刀,等高垫块高度需大于推孔行程。

图1 功分器组合法兰推孔方案结构图

为了解决推孔的垂直度问题和推刀的上、下引导定位问题,采用类似冲压模具的对角导柱导向结构及弹簧复位结构,不计垫板尺寸如图1所示,图1中件1 引导套上端面与件8 的底面平行度小于0.02mm,且件1 引导套上端面直径为Ф80mm,减小压力机压头端面几何精度对工装的影响。为了保证推孔工装的尺寸稳定性和工作可靠性,除标准件(含复位弹簧)外,材料均采用45#钢,并调质处理,硬度HRC28 ~32。

2.1.2 定位与导向装置

推刀上引导与工装上引导套定位,推刀下引导与组合法兰预孔浮动定位,靠推孔工装的双导柱导向,工装中导向装置由图1 中件1 引导套、件2 上导板、件3 导柱组成,导柱与上导板的配合尺寸为Ф20H7/r6,采用压装工艺,导柱与上导板的垂直度小于0.02mm,导柱与下导板导向孔的配合尺寸为Ф20H7/h6,上下导板导向孔均为Ф20H7,其上下面平行度小于0.01mm,导向孔的加工采用组合加工工艺,保证了导向孔位的一致性,装配保证上导向装置与下导板配合在全行程中无卡滞。

2.1.3 组合法兰推孔工装的导向与复位机构

采用带导向杆的弹簧复位机构,推孔结束,推刀落下后,工装在弹簧复位机构的作用下保证上导向装置回到初始位置,选用弹簧保证在工装的最低行程位置弹簧弹力大于上装置重量的2 倍。

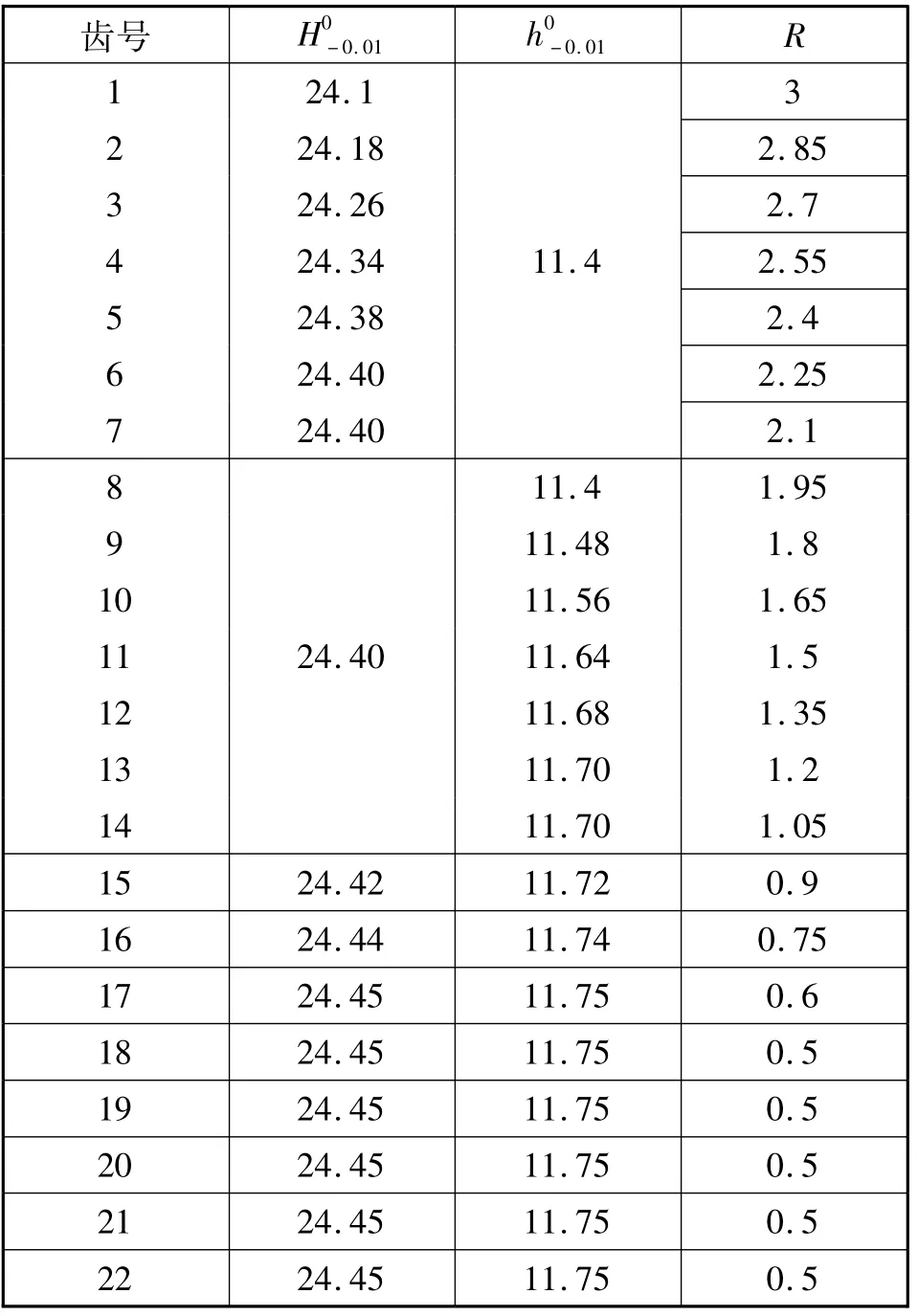

表1 推刀齿升量表

2.2 推孔刀具设计[1、6]

2.2.1 推削方式选择

2.1.2 刀具前后引导尺寸确定

2.1.3 推刀切削参数设计

按照功分器法兰材料为时效状态硬铝2A12,硬度为HB105,刀具材料选用W18Cr4V,工作部分硬度HRC63 ~66,设计推刀切削参数,粗切齿前角15°,后角3°,刃带宽度0.1mm;精切齿前角0°,后角3°,刃带宽度0.1mm;校正齿前角0°,后角1.5°,刃带宽度0.5mm。齿升量按常规推荐的铝合金材料矩形孔推、拉刀粗切齿的齿升量设计,推刀齿升量如表1。

一般推刀最好有4 ~5 个齿同时工作,考虑工件厚度为11mm,同时工作齿数应大于2,设计切削齿齿距为4mm。

容屑槽是形成刀齿的前刀面和容纳切屑的,推削也属于封闭屑形式,考虑功分器成型粘结表面的粗糙度为Ra6.3,四角容屑系数按设计参数计算值为1.9,受刀具结构尺寸限制,低于标准推荐值3.5。

3 推孔操作过程

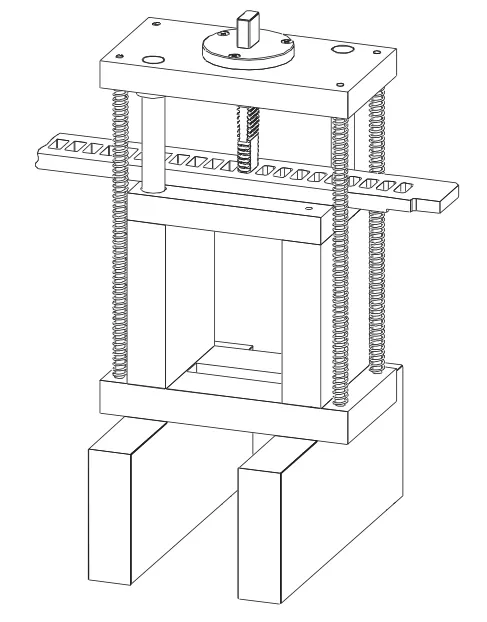

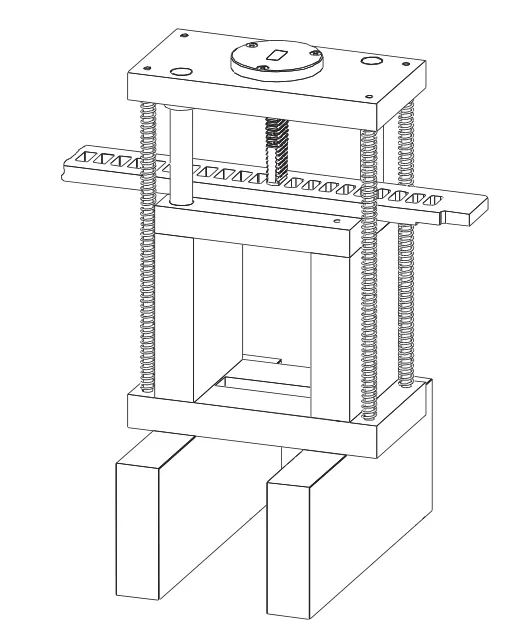

按照推孔方案,功分器组合法兰推孔实施方式如下,推孔夹具置于压力机台面中部(如Y41-25B2型单柱校正压装液压机),由两名操作者协作完成功分器组合法兰的推孔工作,操作者一负责功分器法兰(简称工件)的放置与移动,操作者二负责操作机床、推刀的放置与推孔后的推刀收集,并根据推孔行程调整机床下上下位止点,操作过程如图2 ~6所示。

操作者一把工件放入工装的下导板上,操作者二把推刀放入工装导向套使推刀下引导进入工件矩形孔中,启动压力机压头与推刀接触并逐步推入工件中,如图3 ~4所示,同时推刀落下,操作者二收集推刀(见图5 ~6))并操作机床压头上升,工装上导向装置在工装复位装置的作用下复位。操作者一移动工件依次进行下一个孔的推孔准备。

图2 推刀、工件放入夹具

图3 推刀削齿进入工作

图4 推刀校正齿脱离工作

4 问题讨论

实施加工方案后,功放器组合法兰矩形孔尺寸、粗糙度符合设计要求,但个别孔的某一个角在出口0.5mm 深度处有掉角现象,究其原因一是四角推削余量大,二是推孔夹具的导向有间隙存在,可能会引起夹具上引导部分的垂直度变化,导致个别角的齿升量加大及单位刀刃的切削力增大,在组合法兰下面的某一角部出现麟刺—撕裂及啃伤现象。此缺陷对功分器来说不算问题,因为功分器粘结成型后端面仍有1mm 的加工余量,可弥补不足。

图5 推刀上引导脱离工件

图6 推刀取出夹具前状态

5 结束语

功分器组合法兰以“数控加工+推孔”工艺代替“数控加工+钳工修挫矩形孔”工艺,利用功分器组合法兰推孔夹具及专用推刀在Y41-25B2 型单柱校正压装液压机上实现了组合法兰的推孔加工,应用某型炮位侦校雷达功分器多个批次生产,较修挫四角方孔效率提高10 倍以上,开创了利用推孔工装在Y41-25B2 型单柱校正压装液压机上实现多孔狭长法兰推孔的先例。为了提高推孔夹具的导向精度,导向装置可采用滚珠导向装置。

[1]林祖强.推刀设计和应用[J].机电工程技术.2013,11:78-80.

[2]张胜利,李云龙,方荣,洪军.拉刀磨削关键技术研究与CAM 系统开发[J].计算机集成制造系统.2012(2):17-21.

[3]赵如福.金属材料加工工艺人员手册[M](第三版).上海:上海科学技术出版社,1990.

[4]陈向云.机床夹具设计[M].北京:电子工业出版社,2013.

[5]冯炳尧,韩泰荣等.模具设计与制造简明手册[M].上海:上海科学技术出版社,2008.

[6]四川省机械工业局编.复杂刀具设计手册(上册)[M].北京:机械工业出版社,1979.