H型鳍片管束传热及流阻特性的数值模拟

2014-04-13孙钟平王亚欧

孙钟平, 吴 新, 王亚欧

(1.东南大学 能源与环境学院,能源热转换及其过程测控教育部重点实验室,南京 210096;2.江苏方天电力技术有限公司,南京 211102)

目前,为了加强省煤器受热管的换热,已在电站锅炉、工业余热锅炉上逐步采用翅化表面.H型鳍片管就是其中一种,其去除了部分在鳍片表面进口和尾部分离区的换热面积,降低了进口和尾部分离区传热恶化对整个鳍片传热的影响,从而增大了鳍片的平均对流传热系数,达到强化换热的目的[1].在相关省煤器改造运行实例中,H型鳍片管省煤器表现出了良好的效能[2-4],有着广阔的应用前景,对其进行相关研究具有较大的理论和实际运用价值.

关于H型鳍片管束的传热和流阻特性,文献[1]、文献[5]~文献[7]都进行了相关研究,综合分析存在以下几点不足:肋效率采用方鳍片代替、实验结构单一和模拟假设流体物性为常数等,这些都增大了结果的误差和局限性;另外,流体冲刷鳍片管时,认为肋基温度即为管外壁温度,但两者是存在偏差的.笔者针对这些问题进行了相关分析,提出相应的改进措施,并在此基础上模拟计算得出H型鳍片管束的传热特性、流阻特性及其综合性能随管束各结构参数的变化规律.

1 问题分析及改进

1.1 肋效率

鳍片管强化换热的有效程度一般用鳍片肋效率来衡量,由H型鳍片的开缝结构可知其与方鳍片肋效率是有差别的.根据肋效率定义和牛顿冷却公式得出H型鳍片肋效率的数值计算公式为

式中:F为鳍片表面换热面积,m2;ij表示微元;h为鳍片表面平均对流传热系数,W/(m2·K);tlj为肋基温度,K;tf为流体温度,K.

通过改变鳍片结构参数及热参数,再由鳍片管传热特性和式(1)可以计算并拟合得出H型鳍片肋效率的线算图,以便查取管束传热系数.

1.2 流体物性

由于省煤器进、出口烟气温差不大,所以相关模拟都将管外流体物性视为常数,但这给模拟结果带来误差.为了减小误差,笔者拟合了流体物性参数的函数,同时考虑到烟气成分的不确定性,改用空气代替,最终转化为准则数进行分析讨论.整个模拟区域内最高温度为70℃(管内壁温度Tn),最低温度为25℃(进口空气温度Tin),在此范围内,由文献[8]可得出空气物性参数满足:

式中:ρ为空气密度,kg/m3;cp为空气比定压热容,J/(kg·K);λ为空气导热系数,W/(m·K);μ为空气动力黏度,kg/(m·s);Tk为空气温度,K.

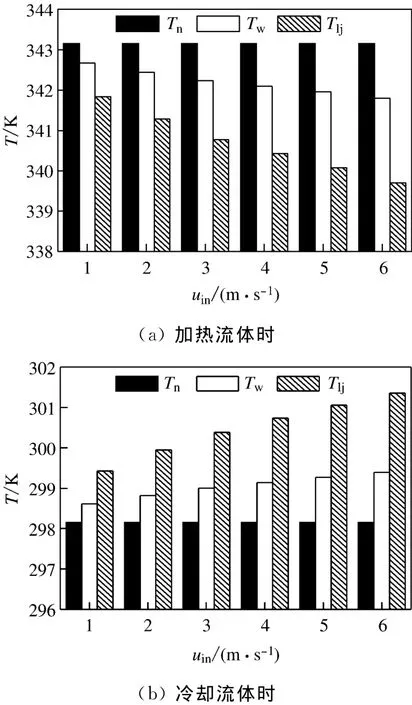

1.3 管外壁温度与肋基温度

一般认为,肋基温度即为管外壁温度,但笔者通过模拟发现两者是有差异的.以5排管束为例,当加热流体时,得出管外壁温度与肋基温度的差异如图1(a)所示.由图1(a)可以看出,肋基温度低于管外壁温度,且这种差异随进口流速uin的增大而增大,这主要是由于冷流体冲刷鳍片比冲刷光管部分更为剧烈,使得耦合后的肋基温度略低于管外壁温度.同理,当冷却流体时,可以得出肋基温度略高于管外壁温度的结果,如图1(b)所示.因此,有必要将两者区分,以对管束传热系数的计算式进行修正.

图1 管外壁温度T w与肋基温度T lj的差异Fig.1 Temperature difference between outer wall of tube T w and fin base T lj

2 计算模型及数据处理

2.1 模型的简化

H型鳍片管束结构见图2,若对整个管束进行模拟计算,工作量较大,所以有必要简化模型.此处由管束结构的对称性选择某一区域进行模拟,然后由对称边界映射出整个管束的特性[9-12].简化后的模型如图2中虚线框所示,该区域除进、出口外其余都为对称边界.为使进口空气流速均匀,出口达到充分发展流动,进、出口分别延长3do和9do.

图2 管束结构及简化模型Fig.2 Structure of tube bundles and the simplified model

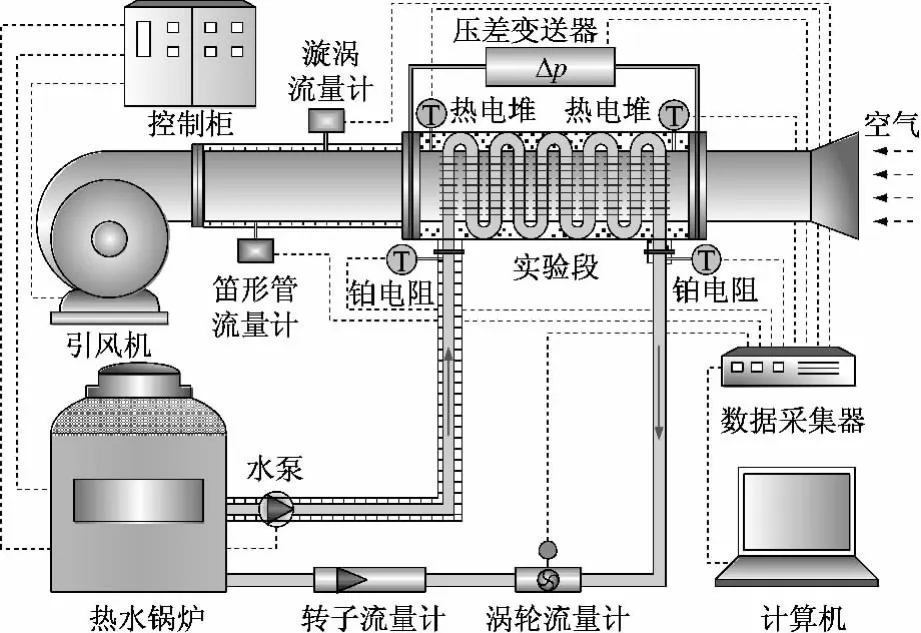

2.2 实验装置及结构参数的变化

笔者对一种结构的H型鳍片管束进行实验研究,并在此基础上改变各结构参数值,以模拟各参数对管束传热和流阻特性的影响.实验装置如图3所示,原始结构参数及相应变化值见表1.

图3 实验装置示意图Fig.3 Schematic diagram of the experimental setup

表1 管束原始结构参数及相应变化值Tab.1 Original structure parameters of tube bundles and the corresponding changes

2.3 网格划分与计算方法

对图2中的简化模型进行网格划分,为了提高网格质量,使计算精度更高,加快计算速度,采用结构化网格,得出的网格如图4所示.

在图4中,进口延长段x方向网格尺寸为鳍片周围网格尺寸的两倍,y、z方向网格尺寸鳍片周围区域和进口延长区域一致,出口延长段与之类似,鳍片网格与鳍片周围网格尺寸相同.经网格依赖性检验,最终确定整个计算区域的网格数约为30万.

图4 计算网格图Fig.4 Computational grid

模拟选用Realizable k-ε湍流模型,并做稳态假设.速度压力耦合采用Simplec算法、标准压力差值方式,方程离散为Quick格式.流场为速度进口、自由出口,气相流场在壁面处采用无滑移边界条件,近壁面网格采用标准壁面函数法近似处理.由于管束对流传热系数只与管束结构、排列方式及外部流体特性有关,与管内流动无关,所以管内流动不参与模拟计算.设内壁温为常数,外部空气物性根据式(2)设置,鳍片和管的材料均为碳钢(wc=1.0%),相关物性参见文献[8]附录2.

2.4 数据处理

鳍片管束的换热包括光管部分的对流换热Qg和鳍片部分的对流换热Qq两部分(忽略辐射),所以管束单位时间总换热量为

根据前文对管外壁温度与肋基温度差异的分析可以得出两者计算式分别为

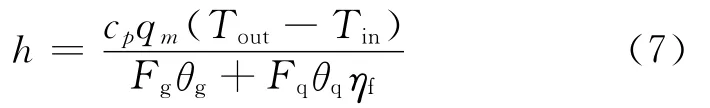

同时,单位时间总换热量为管外流体进、出口单位时间的热能变化,即Q=cpqm(Tout-Tin),所以最终可得管束平均对流传热系数为

h根据H型鳍片肋效率线算图迭代获得,然后求得管束传热准则数Nu=hdo/λ;管束流阻准则数用Eu表示[13],Eu=2Δp/n);管束综合性能用综合因子j/f 表征,其中j=Nu/(RePr1/3),f=2Δp Fmin/Fsum).其中,Fmin为最小截面面积,m2;umax为最小截面流速,m/s;Fsum为管束外侧总传热面积,m2.特征长度为管外径do,定性温度为进、出口平均温度,Re统一为最小截面值.

3 管排确定及模型考核

3.1 管排确定

在模拟研究前,首先确定整个管束表面平均对流传热系数与纵向管排数无关时纵向管排的数量[8],然后以此建立模型进一步研究分析.经模拟计算,得出管束表面平均对流传热系数与纵向管排数的关系如图5所示.由图5可以看出,随着纵向管排数n的增加,h减小并逐渐趋于平缓,这是由于进口鳍片管扰流较大而后排管因顺流作用使扰流减弱引起的.当n≥4时,h已基本保持不变,为了进一步减小纵向管排数影响,采用5排管束进行模拟计算.

图5 管束平均对流传热系数与纵向管排数的关系Fig.5 Relationship between average convective heat transfer coefficient and the number of logitudinal tube rows

3.2 模型验证

为了对模型及数据处理方法进行验证,将原始结构模拟计算得出的Re-Nu曲线与本实验及相关标准得出的结果进行了对比,结果如图6所示.

图6 几种Re-Nu曲线的对比Fig.6 Comparison among several Re-Nu graphs

由图6可以看出,本文模拟值小于实验值,而与前联邦德国标准值[14]吻合较好.这主要是由于本文实验的横向管排较少,管壁面促进了流体的径向流动,从而加大了流体的额外扰动,在一定程度上提高了管束的换热性能;而前联邦德国标准中横向管排较多,壁面影响所占比例很小.所采用的对称化模型则完全避免了这种影响,所以两者换热趋势基本一致.由此可见,本模型用于获得并分析H型鳍片管束的传热特性是可靠的.

4 结果及分析

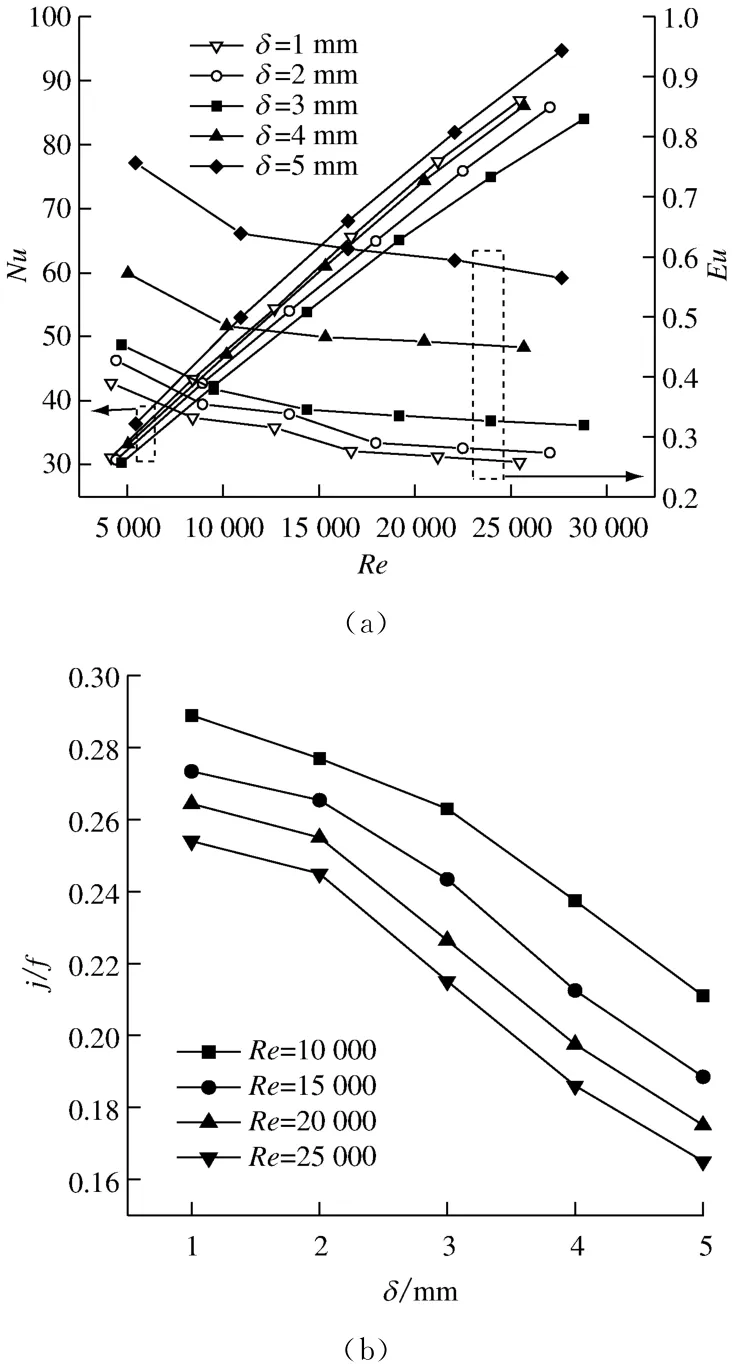

4.1 鳍片节距的影响

鳍片节距对管束Nu、Eu和j/f因子的影响见图7.由图7(a)可见,在相同Re下,管束Nu随着鳍片节距的增大先减小后增大,这是因为鳍片节距较小时,鳍片数量相对较多,对来流的扰动较大,鳍片表面边界层很薄,受破坏也较严重,换热较强;随着鳍片节距增大,这种效果减弱,传热性能变差;但节距继续增大时,鳍片间流体流量加大,使得边界层加厚延迟,传热性能有所增强.对uin=4 m/s时不同鳍片节距下第3排鳍片间等温线进行了对比,如图8所示.由图8可以清晰地看出鳍片间热边界层随节距的变化情况,这很好地验证了管束传热性能随节距的变化规律.鳍片节距的增大会降低管束的流阻,因为较大的节距构成了较大的流通截面,流体受压缩不大,流体与固壁间摩擦损失减小,阻力减小.综合因子随节距的变化如图7(b)所示,其变化规律与Nu类似,说明管束传热性能随节距的变化比流阻随节距的变化更明显,起着主导作用.

图7 鳍片节距对Nu、Eu和j/f的影响Fig.7 Effects of fin pitch on Nu,Eu and j/f

4.2 鳍片厚度的影响

鳍片厚度对管束传热和流阻特性的影响与鳍片节距作用相反,但原理相同,因为鳍片厚度的增加或鳍片节距的减小都意味着鳍片间距离的减小,对鳍片表面流体边界层的影响一致(见图9).由图9可知,随着鳍片厚度的增加,Nu先减小后增大,原因与鳍片节距减小时类似:鳍片厚度较小时,流体在鳍片前缘的分离较小,边界层因鳍片间加速的中心流而缓慢加厚,使换热增强;随着鳍片厚度增加,这种作用减弱,但当鳍片厚度进一步增大时,鳍片对来流的扰动变大,边界层被破坏,换热增强.鳍片厚度增加使得流体经过鳍片时收缩加大,导致流动阻力增大(如Re-Eu变化曲线).管束综合因子则随鳍片厚度的减小而增大,说明流阻的增大强于换热的增强,但鳍片厚度较小时肋效率会降低,且烟气气氛下鳍片易受磨损,故应综合考量其大小.

图9 鳍片厚度对Nu、Eu和j/f的影响Fig.9 Effects of fin thickness on Nu,Eu and j/f

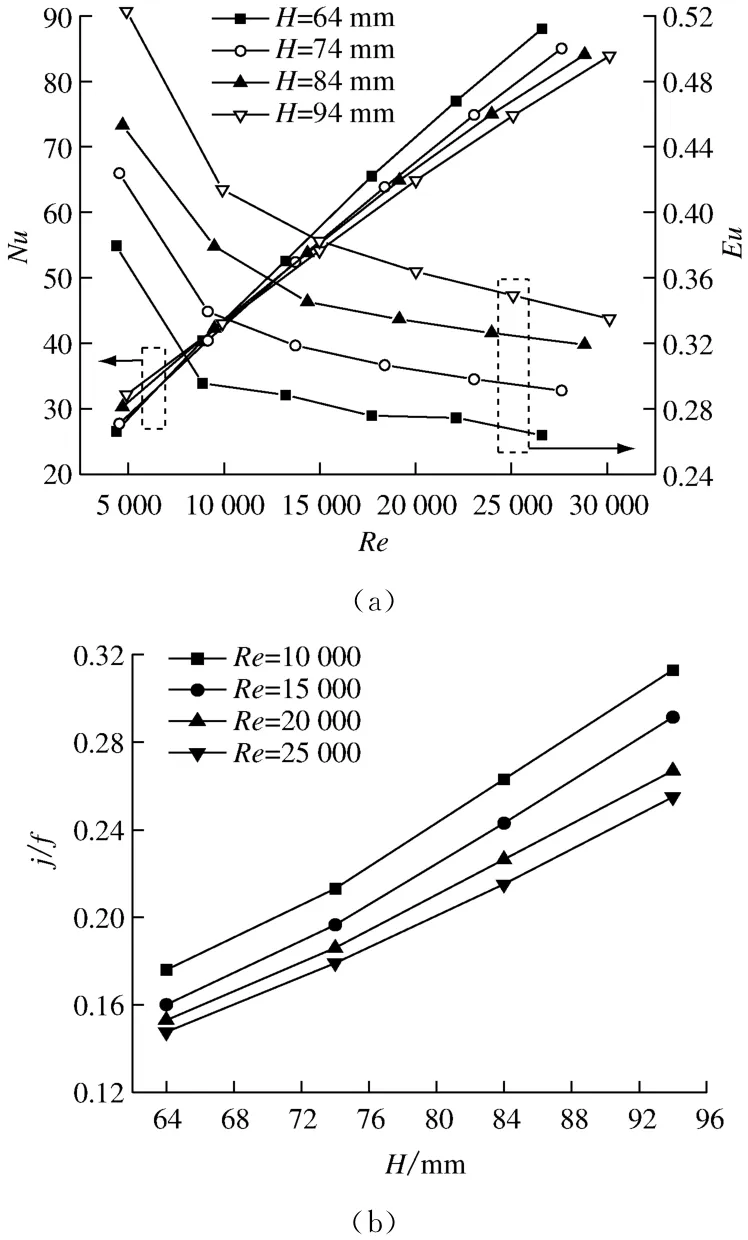

4.3 鳍片高度的影响

图10给出了鳍片高度对管束传热和流阻特性的影响.由图10(b)可知,当Re较小时,随鳍片高度的增加,管束传热性能增强;而在较大Re时,鳍片高度的增加会减弱管束的传热性能.这主要是由于鳍片高度较高时,鳍片表面温度随Re增大而降低的趋势较明显,而鳍片高度较低时这种趋势较为“迟钝”(具体见图11),因此得出鳍片高度较高的鳍片Re-Nu曲线斜率比鳍片高度较低时小.鳍片高度的增加会加大流体与鳍片的接触面积,一定程度上也减小了流体流通面积,使得流体在鳍片边缘的受压缩程度增加,流体与鳍片表面的摩擦损失也增加,从而使得流阻不断加大,如图10(a)中Re-Eu曲线所示.由图10(b)管束综合因子与鳍片高度的关系可以看出,管束综合性能随鳍片高度的增加而提高,但鳍片耗材量会相应增大,而且在实际烟气气氛中易导致积灰,所以实际设计中应权衡利弊.

图10 鳍片高度对Nu、Eu和j/f的影响Fig.10 Effects of fin height on Nu,Eu and j/f

图11 不同鳍片高度、不同进口流速下第3排鳍片表面温度的变化Fig.11 Changes of the third row fin surface temperature at different fin heights and inlet velocities

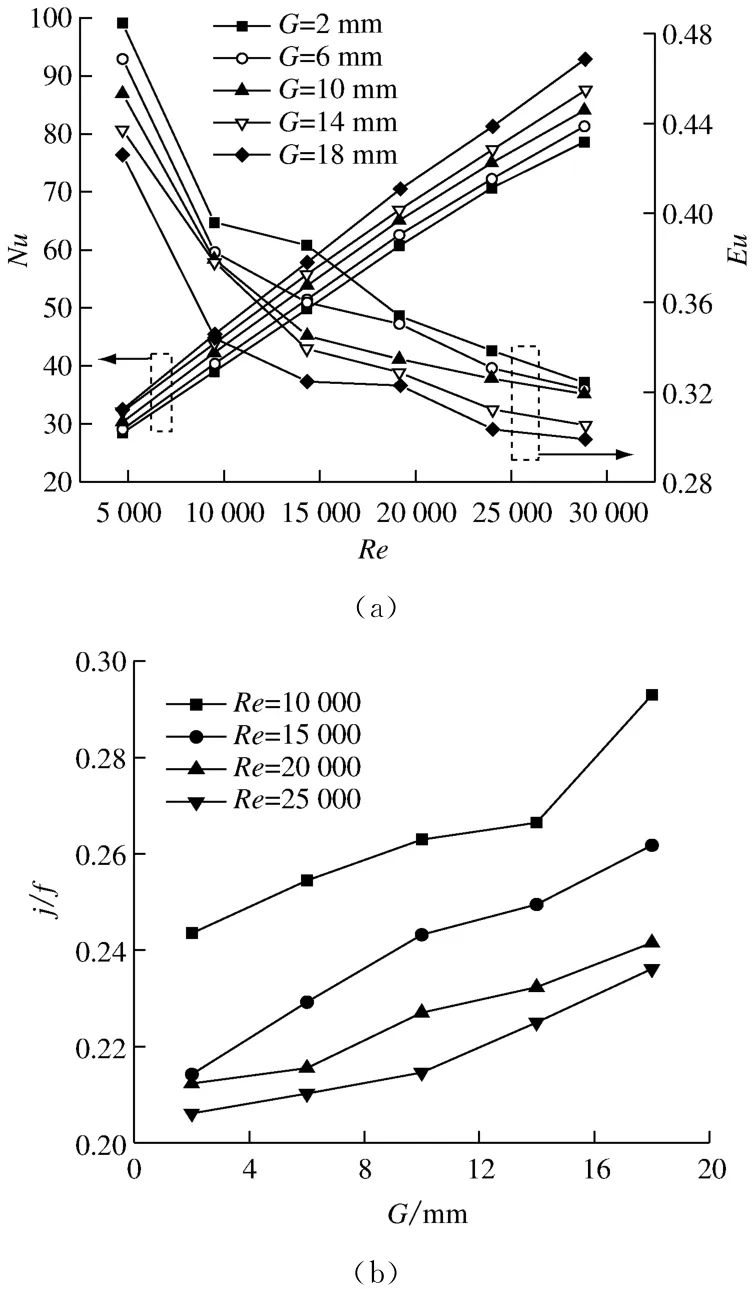

4.4 鳍片开缝宽度的影响

鳍片开缝宽度是H型鳍片管传热性能的重要结构参数,鳍片开缝不仅有利于工业加工,更直接体现了H型鳍片的传热优势所在.为了更好地体现鳍片开缝宽度对管束传热和流阻的影响,放宽了其变动范围,计算结果见图12.由图12可以看出,随着鳍片开缝宽度的增大,管束Nu和综合因子均变大,而流阻减小,可见鳍片开缝宽度越大,管束传热性能越好.然而,这仅仅是一种理论结果的表述,实际上,作为扩展表面式强化换热,加大鳍片开缝宽度即意味着减小扩展面积,对应的传热量会减小;而且鳍片开缝宽度的增大也会降低H型鳍片的肋效率,降低鳍片耗材利用效率,所以鳍片开缝宽度并不是越大越好,而应根据实际传热量的需要来确定.

图12 开缝宽度对Nu、Eu和j/f的影响Fig.12 Effects of slit width on Nu,Eu and j/f

4.5 横向管间距的影响

图13给出了横向管间距对管束传热和流阻特性的影响.由图13(a)可知,随着横向管间距的增大,相同Re下的管束Nu和Eu均减小.这是因为当横向管间距增大时,两管间流体流通截面积变大,管间流体流量增大(见图14),流体微团难以克服惯性力,较难形成涡流;靠近鳍片边缘的流体在两鳍片间隙内会有少量涡流形成,导致整个管束传热性能的减弱,但其角动量很低,对管束传热的影响较小.另外,较大的流道使得流体在管间以及鳍片边缘间的受压缩程度减弱,所以管束流阻减小.横向管间距对管束综合性能的影响如图13(b)所示.由图13(b)可见,横向管间距越小,综合因子越大,这说明换热增强比流阻增大快.与鳍片高度类似,此处还应考虑横向鳍片间的积灰问题,需合理安排横向管间距.

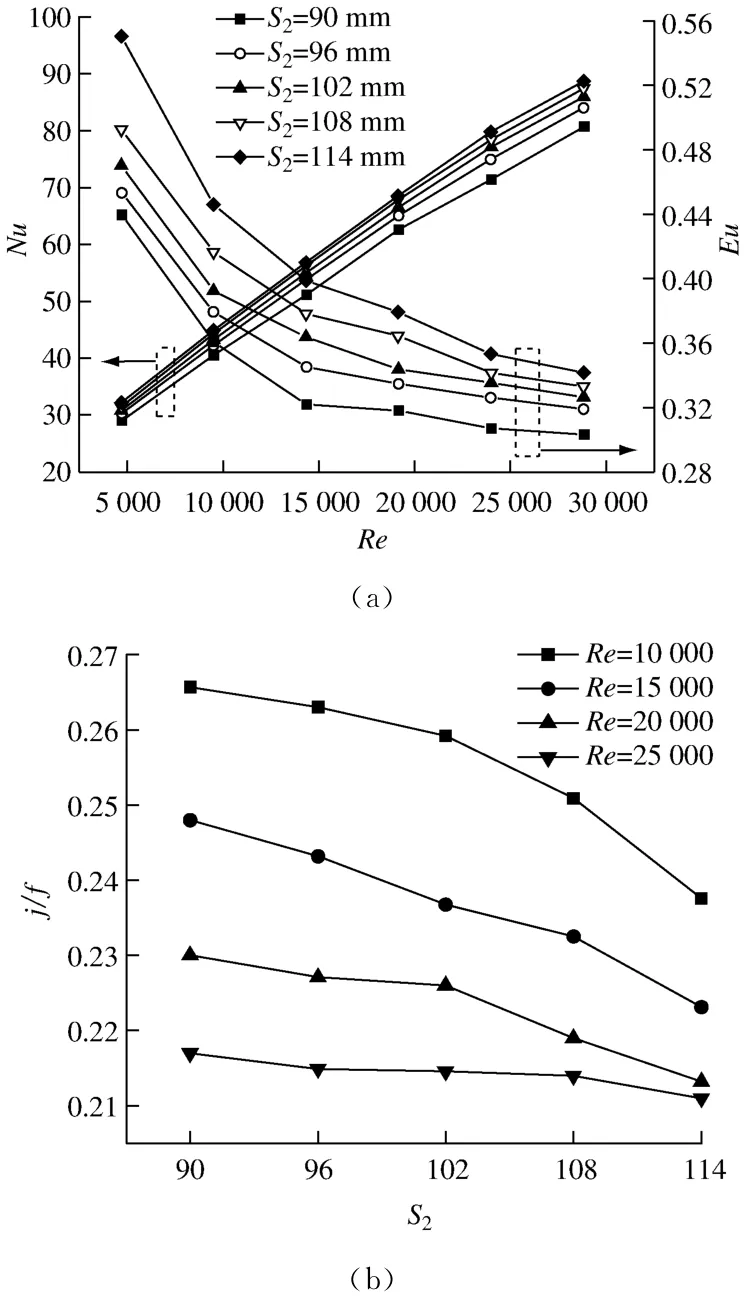

4.6 纵向管间距的影响

图15给出了纵向管间距对传热和流阻特性及综合性能的影响.由图15(a)可以看出,在相同Re下,管束的Nu随纵向管间距的增大而增大,这是因为随着纵向管间距的增大,纵向管间的流体微团增多,形成的漩涡逐渐增大拉长,如图16所示.随着S2的增大,纵向管间大涡逐渐拉长、刚性减弱,使得大涡附近流体横向流动增强,与大涡间换热区域变大;其次,纵向鳍片间小涡逐渐变大变宽、刚性增强,使得鳍片间流体横向流动增强,与小涡间换热也增强.纵向管间距的增大同样使流阻变大,因为纵向较大的空间增大了流体由膨胀到再压缩的周期性压降,另外较大的湍流度也加大了流体流动阻力,所以管束Eu为图15(a)中变化趋势.管束的综合性能随纵向管间距的增大而减弱,如图15(b)所示.由图15(b)可见,管束流阻的增幅大于换热能力的增幅,低纵向管间距管束的综合性能较好,但是纵向鳍片间较小的间隙也会增大积灰的可能性,实际设计中应综合考量.

图13 横向管间距对Nu、Eu和j/f的影响Fig.13 Effects of transverse tube pitch on Nu,Eu and j/f

图14 不同横向管间距下前两排鳍片管周围流线图Fig.14 Streamlines around the first two rows of finned tubes at different transverse tube pitches

图15 纵向管间距对Nu、Eu和j/f的影响Fig.15 Effects of longitudinal tube pitch on Nu,Eu and j/f

图16 不同纵向管间距下前两排鳍片管周围流线图Fig.16 Streamlines around the first two rows of finned tubes at different longitudinal tube pitches

5 结 论

(1)鳍片管束传热特性Nu随鳍片节距和鳍片厚度的增大先减小后增大;在低Re时与鳍片高度成正比关系,在高Re时,与鳍片高度成反比关系;随鳍片开缝宽度和纵向管间距的增大而增大;随横向管间距的增大而减小.

(2)鳍片管束流阻特性Eu随鳍片厚度、鳍片高度以及纵向管间距的增大而增大;随鳍片节距、鳍片开缝宽度以及横向管间距的增大而减小.

(3)综合性能因子j/f随着鳍片高度和开缝宽度的增大而增大;随鳍片厚度和横向、纵向管间距的增大而减小;随鳍片节距的增大先减小后增大.但这只是理论研究结果,实际需考虑鳍片耗材、总传热量和积灰等问题,故具体问题还应综合分析考量.

[1] 刘聿拯,袁益超,徐世洋,等.H形鳍片管束传热与阻力特性实验研究[J].上海理工大学学报,2004,26(5):457-460.LIU Yuzheng,YUAN Yichao,XU Shiyang,et al.Experimental study on the characteristics of heat transfer and flow resistance for H-type finned tube banks[J].Journal of University of Shanghai for Science and Technology,2004,26(5):457-460.

[2] 张节庆,郑剑飞.蝶形肋片省煤器在多灰烟气中的应用[J].锅炉技术,2003,34(5):30-33.ZHANG Jieqing,ZHENG Jianfei.Application of butterfly fin surface in economizers[J].Boiler Technology,2003,34(5):30-33.

[3] 王贺军,郭运庚,李勋.WG670/13.72-1型锅炉采用H型鳍片省煤器的设计与运行[J].电力科学与工程,2008,24(4):72-74.WANG Hejun,GUO Yungeng,LI Xun.Design and running of H fin piece type economizer used in WGZ670/13.72-1 type boiler[J].Electric Power Science and Engineering,2008,24(4):72-74.

[4] 王桂玲.670 t/h锅炉H型肋片管式省煤器的改造[J].锅炉制造,2009,23(3):62-64.WANG Guiling.Reconstruction of H-style fin-tube lower-temperature economizer of 670 t/h boiler[J].Boiler Manufacturing,2009,23(3):62-64.

[5] 杨大哲,黄新元,薛立志.H型鳍片管的传热与流动特性试验研究[J].锅炉制造,2008,22(6):14-17.YANG Dazhe,HUANG Xinyuan,XUE Lizhi.The experimental study on the characteristics of heat transfer and flow of H-type finned tube [J].Boiler Manufacturing,2008,22(6):14-17.

[6] 吴新,商宇薇,王军龙.H型鳍片管束传热特性实验研究[J].东南大学学报:自然科学版,2013,43(1):88-93.WU Xin,SHANG Yuwei,WANG Junlong.Experimental research heat transfer characteristics of H-type finned tube bundles[J].Journal of Southeast U-niversity:Natural Science Edition,2013,43(1):88-93.

[7] 于新娜,袁益超,马有福.H形翅片管束传热和阻力特性的试验与数值模拟[J].动力工程学报,2010,30(6):433-438.YU Xinna,YUAN Yichao,MA Youfu.Experimental tests and numerical simulation on heat transfer and resistance characteristics of H-type finned tube banks[J].Journal of Chinese Society of Power Engineering,2010,30(6):433-438.

[8] 杨世铭,陶文铨.传热学[M].4版.北京:高等教育出版社,2006:256-263,554-572.

[9] MON Mi Sandar,GROSS Ulrish.Numerical study of fin-spacing effects in annular-finned tube heat exchangers[J].International Journal of Heat and Mass Transfer,2004,47(8/9):1953-1964.

[10] HE Y L,TAO W Q,SONG F Q,et al.Three-dimensional numerical study of heat transfer characteristics of plain plate fin-and-tube heat exchangers from view point of field synergy principle[J].International Journal of Heat and Fluid Flow,2005,26(3):459-473.

[11] XIE Gongnan,WANG Qiuwang,SUNDEN Bengt.Parametric study and multiple correlations on air-side heat transfer and friction characteristics of fin-andtube heat exchangers with large number of large-diameter tube rows[J].Applied Thermal Engineering,2009,29(1):1-16.

[12] BORRAJO-PELÁEZ R,ORTEGA-CASANOVA J,CEJUDO-LÓPEZ J M.A three-dimensional numerical study and comparison between the air side model and the air/water side model of a plain fin-and-tube heat exchanger[J].Applied Thermal Engineering,2010,30(13):1608-1615.

[13] 沙拉,塞库利克.换热器设计技术[M].程林,译.北京:机械工业出版社,2010:400-408.

[14] 普华煤燃烧技术开发中心.联邦德国锅炉性能设计计算方法[R].哈尔滨:普华煤燃烧技术开发中心,1992.