祥光铜业闪速熔炼炉渣选矿生产实践与改进

2014-04-13逄伟波

逄伟波

(山东阳谷祥光铜业有限公司,山东阳谷 252327)

祥光铜业闪速熔炼炉渣选矿生产实践与改进

逄伟波

(山东阳谷祥光铜业有限公司,山东阳谷 252327)

祥光铜业采用选矿方法处理闪速熔炼炉渣,每年可以从废弃的闪速熔炼炉渣中多回收约10 kt金属铜。本文分析了闪速熔炼炉渣的性质、闪速熔炼炉渣选矿工艺流程,并从生产实践入手,分析论述了阳谷祥光铜业闪速熔炼炉渣选矿项目的技术改造情况。闪速熔炼炉渣性质复杂,对铜回收率和尾矿含铜等技术指标有一定影响,仍有待进一步的研究和探索。

闪速熔炼炉渣;渣选矿;炉渣缓冷;炉渣性质;技术改造

阳谷祥光铜业有限公司(以下简称祥光铜业)400 kt/a阴极铜(一二期分别为200 kt/a)工程采用世界上先进的双闪(闪速熔炼和闪速吹炼)冶炼工艺[1],产出的闪速熔炼炉渣(含铜约为1.0%~2.0%)经缓冷后倾倒在渣堆场,初步破碎后进入选矿系统。常规的闪速熔炼工艺是采用电炉贫化回收炉渣中的铜,但由于电炉贫化工艺有一定的局限性,目前国内外最好的指标是渣尾矿含铜0.8%左右,导致每年有大量的铜金属从渣尾矿中损失掉。现祥光铜业闪速熔炼炉渣采用炉渣选矿工艺,渣尾矿铜品位可降到0.29%,在保证渣精矿铜品位23%的情况下,每年能从废弃的闪速熔炼炉渣中回收约10 kt金属铜。在国内铜精矿资源缺口日益严重及价格逐渐攀升的现实情况下,采用渣选矿工艺可以在一定程度上缓解原料供应的紧张情况,而且符合提高资源综合回收利用的基本国策[2]。

1 闪速熔炼炉渣性质

闪速熔炼炉渣含铜较低,主要以锍夹渣存在,只有少部分Cu存在于橄榄石和透明的硅酸盐中。外观呈黑色,性脆、坚硬,结构致密,密度约为3.5~4 kg/m3;渣中元素最多的是铁和硅,它们都以化合物形态存在于渣中,主要成分是铁橄榄石、磁铁矿。祥光铜业闪速熔炼炉渣的主要化学成分分析结果见表1。祥光铜业闪速熔炼炉渣设计主要化学成分结果见表2。

表1 闪速熔炼炉渣主要化学成分分析结果%

表2 闪速熔炼炉渣设计主要化学成分分析结果%

2 闪速熔炼炉渣选矿工艺流程

祥光铜业闪速熔炼炉渣选矿工艺流程见图1。

图1 闪速熔炼炉渣选矿工艺流程

闪速熔炼炉渣是由渣包车运至缓冷场,经缓冷后倾倒至渣场。倒出的冷却炉渣大块物料采用移动式液压碎石机进行一次预破碎,使得物料粒度在500 mm以下,再由前装机送入原矿仓。原料仓物料由棒条振动给料机给至胶带输送机上,再由胶带输送机送到颚式破碎机进行破碎,破碎后的产品由胶带运输机送至粉矿仓。粉矿仓物料经振动给料机及胶带运输机送至半自磨机进行磨矿,半自磨机排矿经直线振动筛筛分,筛上物料返回半自磨再磨,筛下物料和球磨机的排矿合并后由渣浆泵输送至一段分级旋流器进行分级,溢流通过渣浆泵泵送至控制分级旋流器进行再次分级,一段分级和控制分级的沉砂返回球磨机再磨。控制分级溢流进入一段粗选,精矿作为最终产品,尾矿进入二段粗选,粗精矿进入精选作业,尾矿进入扫选作业,粗精矿经3次精选得到最终精矿,精选尾矿和扫选精矿一起作为中矿返回半自磨排矿泵池进入球磨机再磨作业,扫选尾矿进入尾矿旋流器,旋流器溢流进入尾矿浓密机浓缩后与旋流器沉砂一起送至尾矿陶瓷过滤机过滤,最终精矿经精矿浓密机浓缩后泵送至精矿立式压滤机过滤[3-4]。

3 闪速炉渣选矿技术改造及生产实践

3.1 渣选矿生产存在问题

祥光铜业熔炼厂选矿车间2008年3月投料试生产,生产六年多来,存在的主要问题如下:1)缓冷场渣包冷却过程中存在爆炸风险隐患,冷却完毕倒包时偶尔存在整包、红包现象。2)中矿量不稳定,返至半自磨机排矿泵池及液下泵打水至流程内,造成浮选给料不稳,液面难以控制,对浮选指标有一定影响。3)闪速熔炼炉渣中含铁约40%,Fe3O4约10%,通过闪速熔炼炉渣选矿,未能将该部分铁提取出来,没有做到将资源利用最大化。现阶段将渣尾矿外销选铁或作为水泥添加剂。

3.2 设备改进

设备改进主要采取了以下措施:1)立式压滤机排矿系统改进,解决了排料不畅影响生产的问题。原先立式压滤机排矿系统为漏斗排矿,由于坡度原因,导致排料不畅;选用增加胶带运输机排矿,很好地解决了该问题。2)半自磨机衬板因结构缺陷和材质缺陷造成的提升条断裂和衬板易破碎问题,经过与多个厂家合作试验,最终选用结构为T型、材质为铬钼合金的衬板。经过几年使用效果来看,解决了提升条断裂和衬板破碎问题,下一步需要改进的是提高单套衬板的使用寿命,争取多处理炉渣。在此需要特别指出,高锰钢衬板延展性太好,不适用于炉渣选矿的半自磨机。因为使用高锰钢衬板延展,发生过一次半自磨机筒体连接法兰螺栓断裂事故,严重影响设备安全和生产安全。3)祥光铜业闪速熔炼炉渣选矿一期设计炉渣处理能力为75 t/h,二期设计炉渣处理能力为83 t/h,但是现在一二期实际处理能力均达到95 t/h。在此过程中,精矿渣浆泵、中矿渣浆泵、控制分级渣浆泵等泵流量不能满足生产需要,通过增加泵的数量或更换大流量泵,解决了影响生产能力的瓶颈问题。

3.3 流程改进

流程改进上主要采取了以下措施:1)祥光铜业闪速熔炼炉渣选矿工艺用水平衡设计存在问题,试车期间造成大量工业废水外排,通过对管路重新设计改造,将能使用回水的用水点全部由新水改为回水,最终基本实现水平衡。偶尔不平衡导致多余的水通过增加的管道排至缓冷场冷却回水池,补充渣包冷却水的部分消耗。2)该项目一二期系统除备料系统共用外,属单独生产系统。车间经过生产实践,将一期精矿立式压滤机和二期精矿陶瓷过滤机给料系统连接起来,做到既可单独生产又可互相给料生产,从一定程度上可以避免因单系统设备故障造成系统全线停产风险。3)炉渣冷却时间设计时间一期48 h,二期54 h,一二期炉渣缓冷用3台自吸泵原流量150 m3/h。但由于现场399个渣包冷却位距离远且管道支管管径较小、支管设计直角弯较多,造成单个渣包冷却位水量及流速较小,远远无法达到设计时间内保证炉渣冷却效果的目的。渣包出现红心、整包等现象与此有很大关系。通过实践,现场自吸泵改为5台550 m3/h自吸泵,开3备2或者开4备1,泵出口管路均可供两路使用。将二期缓冷总管重新铺设,以使一二期分开供水,同时将冷却支管管径改为DN32,支管改进简化,最终达到每个渣包冷却位约3 m3/h供水量,保证了渣包冷却效果,减少了炉渣红心等安全隐患以及中间液态炉渣遇水发生爆炸的风险。

3.4 工艺参数及操作条件的控制及改进

1)炉渣冷却影响因素。炉渣冷却影响因素较多,除上述冷却水量外,还有炉渣成分变化和炉渣冷却水水质等的影响。炉渣成分变化对炉渣冷却效果影响较大,主要表现在炉渣夹杂冰铜、SiO2、Zn、CaO、Fe304等成分变化,有可能造成炉渣倒包时出现红心、整包、粘包等现象,甚至可能造成炉渣缓冷过程中渣包爆炸风险。通过与熔炼车间及时有效地对炉况及成分变化进行信息沟通,采取调整配料或加强炉况控制等措施,同时延长产出炉渣的缓冷时间,出现粘包采取联系渣包车磕包或木柴烘烤等应急处理。铜冶炼炉渣实际上是一种人造矿石,这种矿石中矿物的粒度与物相组成主要取决于冷却速度,从而影响到铜的回收率。在相变温度以内的缓慢冷却会使铜矿物颗粒长大,保证了浮选过程中对铜的良好捕集。所以生产实践中适当地延长了渣包缓冷时间,尤其是自然缓冷时间延长至10 h[5]。炉渣冷却水水质重点关注浓缩倍数,主要因为炉渣缓冷采用硫酸等处理废水,长时间水质恶化,浓缩倍数上升,对炉渣冷却效果有一定影响,必要时添加絮凝剂或者通过内部循环沉降稀释改善。

2)半自磨机工艺参数控制。根据半磨机提升条磨损程度及半自磨机磨矿功率、磨矿细度、磨矿浓度、返砂量,对半自磨机钢球充填率、给料量、给水量、给料粒度、大小球添加配比进行调整。

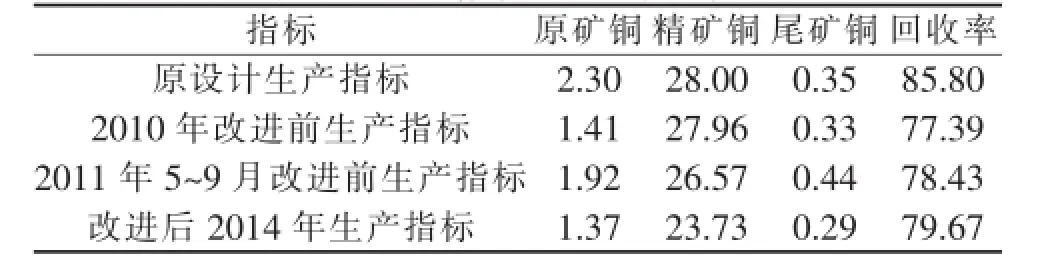

3)浮选操作条件及药剂制度。浮选操作条件影响因素除炉渣性质变化外,根据流程考察结果、当班浮选现象、指标结果,对浮选浓度、粒度、矿浆pH值、各作业底流阀门开度以及药剂制度进行调整。(1)浮选各作业底流阀门开度调整。浮选精矿品位有一段时间较低,保持在18%~20%水平。通过流程考察,发现二粗溢流、精选各作业溢流精矿品位与数质量流程图数据相差较多,将二粗底流阀门和精选各作业底流阀门开度适当调整,最终渣精矿品位提高至23%以上。(2)矿浆pH值。原先浮选矿浆pH值显弱酸性,一期设计未设计调节矿浆pH值的装置和pH调整剂,二期设计了但最终未实施,影响实际生产精矿品位和选矿回收率。通过药剂种类中硫化钠和氢氧化钠的添加,调整矿浆pH值至显弱碱性。(3)药剂制度改进。2008年3月至2011年4月熔炼一期生产,期间一直按照设计生产用药为Z-200(捕收剂)和2#油(起泡剂),选矿指标尾矿含铜略好于设计指标。2011年5月熔炼二期对接之后,闪速熔炼炉渣中氧化铜占有率上升,这成为渣尾矿含铜上升的重要因素之一。经过大量实验室试验和生产试验及物相分析,最终对药剂种类、添加量、添加点等进行改进:在碱性矿浆条件下,在原生产用药为Z-200(捕收剂)和2#油(起泡剂)基础上,增加了硫化钠和丁基黄药,采用多点加药方式,先将氧化矿硫化,然后用硫化矿捕收剂捕收;同时对原有药剂槽进行改造,由原先的药剂添加槽16槽扩展为32槽,确保以上增加药剂可以顺利加入。药剂添加量根据实验室试验和生产试验结果初步添加,后来根据生产指标进行调整。最终在熔炼高投料量持续稳定运行和生产任务艰巨的情况下,保证渣精矿品位23%以上,渣尾矿品位可降至0.29%。具体生产指标情况见表3。

表3 闪速熔炼炉渣选矿指标%

4 结语

祥光铜业选矿车间根据生产实践,对出现的问题设备、流程、工艺参数和控制条件进行探索和改进,从而做到生产持续稳定和选矿指标逐步优化。祥光铜业闪速熔炼炉渣选矿生产六年多以来,采用选矿方法处理闪速熔炼炉渣,每年可以从废弃的闪速熔炼炉渣中多回收约10 kt金属铜。闪速熔炼炉渣性质复杂,炉渣性质变化对现有技术条件下选矿的铜回收率和尾矿含铜等技术指标有一定影响。铜回收率和尾矿含铜等技术指标还有待继续提高,这需要对闪速熔炼炉渣性质作进一步研究和探索,掌握炉渣性质变化的特点,从而做出及时有效的判断和调整。

[1]余亮良.“双闪”铜冶炼工艺研究进展[J].有色冶金设计与研究,2013,34(1):14-16.

[2]王国红.贵溪冶炼厂渣选系统达产达标技术研究[J].矿冶, 2008(3):30-33.

[3]李磊,王华,胡建杭,等.铜渣综合利用的研究进展[J].冶金能源,2009(1):44-48.

[4]李磊.贫化铜渣铁资源还原回收的实验研究[D].昆明:昆明理工大学,2010.

[5]莫峰,谢贤,何庆浪.选矿技术在处理贵冶贫化电炉渣中的应用[J].云南冶金,2011(5):29-31.

Production Practice and Improvement on Flash Smelting Furnace Slag Flotation for Xiangguang Copper

PANG Weibo

(Shandong Yanggu Xiangguang Copper Co.,Ltd.,Yanggu,Shandong 252327,China)

Xiangguang copper Co.,Ltd.adopts slag flotation method for treatment of flash smelting furnace slag,by which addition of 10kt metal copper will be recovered in waste flash smelting furnace slag every year.The paper analyzes characteristic of flash smelting furnace slag,process flow of flash smelting furnace slag flotation,and technical innovation of flash smelting furnace slag flotation project for Yanggu Xiangguang copper Co.,Ltd.from the aspect of production practice.Complicated characteristic of flash smelting furnace slag has a certain effect on copper recovery and tailing containing copper,it will need further study and investigation.

flash smelting furnace slag;slag flotation;furnace slag gradual cooling;characteristic of furnace slag;technical innovation

TD92

B

1004-4345(2014)06-0035-03

2014-07-22

逄伟波(1981—),男,工程师,从事选矿技术和生产管理工作。