铜冶炼炉渣选矿技术现状及研究方向

2014-04-13雷存友余浔

雷存友,余浔

(中国瑞林工程技术有限公司,江西南昌 330002)

铜冶炼炉渣选矿技术现状及研究方向

雷存友,余浔

(中国瑞林工程技术有限公司,江西南昌 330002)

随着铜炉渣量日益增加,渣选矿技术成为充分利用铜炉渣中宝贵的铜铁资源的重要手段。本文介绍了铜炉渣的性质、成分,并较系统地归纳了国内铜炉渣选矿工艺和设备技术现状,提出了未来铜炉渣综合利用的研究方向。

铜炉渣;炉渣特性;选矿工艺;选矿设备;研究方向

随着我国铜冶炼工业的发展,铜冶炼炉渣逐年增加,据不完全统计,截止2013年底,各种铜冶炼炉渣产量达1.2×104kt/a,含铜品位在0.5%~3%之间,铜金属量在150 kt左右;含铁品位38%~45%之间,铁金属量4 800 kt左右。为了利用这些宝贵的铜铁资源,许多冶炼厂相继配套建设了铜炉渣选矿厂,获得了良好的技术指标,取得了较好的经济效益。

针对不同的炉渣特性,企业采用相应的工艺流程和设备回收铜炉渣中的铜、铁和金、银等有价金属。目前,已建成投产的铜冶炼渣选矿厂有二十多家。经过生产实践,在工艺流程、设备特性、生产操作条件控制等方面积累了成熟的经验。

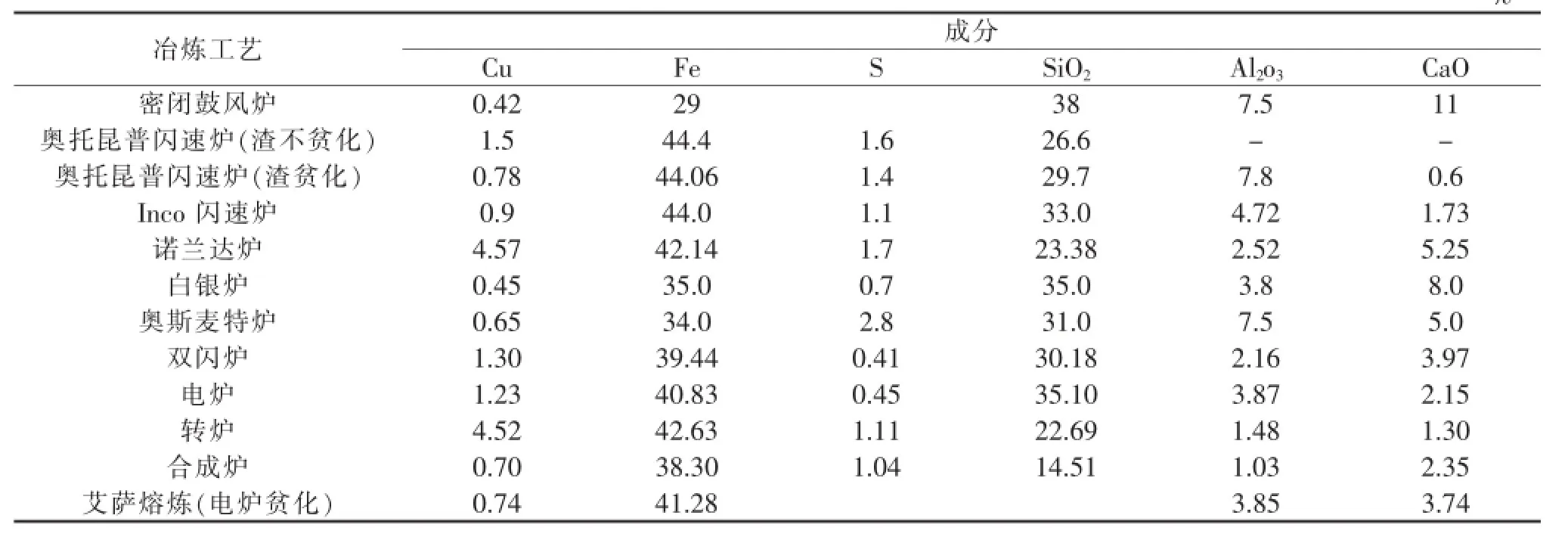

表1 典型铜熔炼渣的化学成分%

1 铜炉渣的性质

铜炉渣的化学成分主要:Fe、SiO2、Al2O3、CaO、Cu、S。不同的冶炼工艺产出的炉渣成分有所区别,典型铜炉渣的化学成分见表1。

铜炉渣的矿物成分通常是铁硅酸盐和磁性氧化物,如铜硫化物、磁铁矿、磁黄铁矿,少量金属铜,硅酸盐类矿物,玻璃体等[1]。玻璃体矿物在冶炼造渣过程中,包裹铁矿物,形成铁橄榄石,含铁量较低,但有很好的磁性。

2 炉渣选矿工艺

2.1 炉渣的冷却工艺

炉渣的冷却方式对选矿回收指标起到决定性作用[2-3]。通常铜炉渣的冷却方式有5种:1)水淬冷却,如山东方泰公司、印度贝拉冶炼厂;2)铸渣机冷却,如贵溪一期转炉渣、方泰公司的吹炼渣;3)自然冷却,如20世纪80年代白银冶炼厂、BHPB奥林匹克坝冶炼厂;4)槽坑缓慢冷却,如俄罗斯卡拉巴什冶炼厂;5)渣包缓冷,如铜陵金冠、阳谷祥光冶炼厂等国内大部分冶炼厂[3]。

这5种冷却方式中,渣包缓冷的效果最好。在生产实践中还发现,渣包缓冷的效果还受缓冷的时间、缓冷温度下降速率的影响。中国瑞林工程技术有限公司(以下简称中国瑞林)设计的几个渣选厂实践表明,一般渣包缓冷的时间控制在54~72 h较合适,转炉渣的缓冷需要更长的时间;缓冷温度下降速率也很重要,需分段控制,经过几个小时的自然冷却后,必须喷水加速冷却,达到改变炉渣可磨性的目的。

杨银辉等人对国内大型渣选矿缓冷场设备配置及选型进行了探讨,认为渣包和渣包车是渣选矿缓冷场设备不可分割的有机整体,应根据产能要求,先选择渣包再选择配套渣包车,才能更大程度地降低整个项目的运行成本[4]。贵溪冶炼厂对铜炉渣缓冷技术进行了较详细的研究,找到了缓冷工艺及生产实践中存在的主要问题,并进行了原因分析和提出了解决问题的办法。

2.2 碎磨工艺

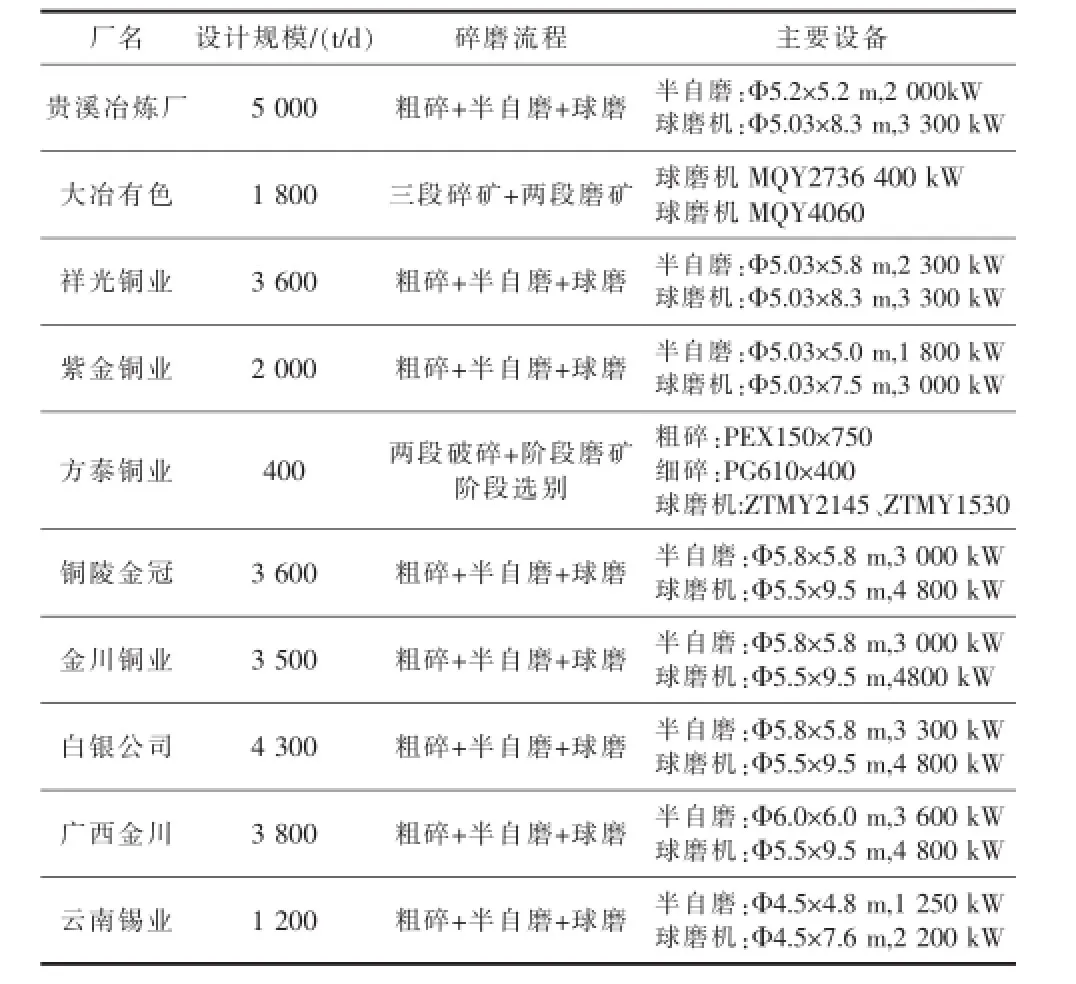

碎磨工艺是炉渣浮选的准备作业。主要的碎磨工艺有:三段或二段一闭路破碎+两段球磨的常规碎磨流程;粗碎+半自磨+球磨的半自磨流程。国内部分铜炉渣选矿厂碎磨工艺及设备见表2。

表2 国内部分铜炉渣选矿厂碎磨工艺及设备

采用半自磨+球磨工艺来控制磨矿的细度,既能解决常规破碎因铜冶炼渣性质的变化(硬度大、密度大、夹杂铜块)导致中细碎设备生产能力不稳定、运转率低的重大难题,又能实现铜炉渣的高效选择性碎磨。因此,从2004年以来,中国瑞林设计的铜炉渣选矿厂均采用半自磨工艺。实践表明:(半)自磨+球磨工艺电耗和钢耗均比常规碎磨工艺低,是处理铜炉渣不可替代的先进技术[3]。

2.3 选别工艺

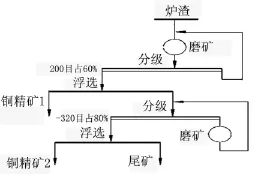

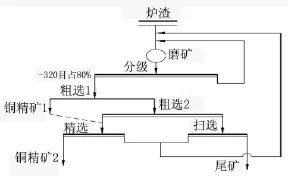

1)铜的回收。国内的铜炉渣选别工艺均采用浮选回收铜,综合回收金、银,磁选回收铁产品。典型的浮选流程见图1、图2。

图1 阶段磨矿阶段选别流程

图1工艺流程常用于处理品位较高的转炉渣。在粗磨的条件下(-200目占60%左右),快速浮选已单体解离的金属铜或铜硫化物产品,直接得到高品位的铜精矿(含铜40%以上),实现早收多收;尾矿再磨(-325目80%)再选,保证铜的总回收率,如贵溪冶炼厂早期的转炉渣选矿厂。

图2 一次磨矿集中选别流程

图2是目前广泛采用的浮选工艺流程。在生产实践中,它根据炉渣品位的变化,可以随时调整流程结构,在实现高品位铜精矿条件下,获得高回收率的目的。在炉渣品位高时,粗选1的产品可以直接作为最终精矿进入浓密机,减少精选作业的负担,实现早收多收;在炉渣品位低时,粗精矿的品位相应较低,达不到最终精矿的要求,就与粗选2的精矿产品一起进入精选作业,提高精矿品位。

中矿处理有多种方式。1)中矿返回到粗选;2)中矿返回一段磨矿进行选择性再磨;3)中矿再磨单独浮选,获得的精矿进入精选作业。这种工艺在实践中经常被前两种所取代。

2)铁的回收。在铜炉渣中,含铁38%~42%,远高于铁矿山的铁品位(一般在30%以下),有很好的利用价值。铁的物象分析表明,铁主要以铁橄榄石形式存在,有很好的磁性,浮选尾矿采用弱磁选机就可以回收。然而,铁精矿品位不高,一般只能达到50%~55%,影响了产品的销路。因此,渣选厂生产铁精矿的不多,大部分渣选厂仅作水泥添加剂使用。

3 炉渣选矿设备

由于炉渣密度高、硬度大、帮德功指数高、尾矿沉淀快等特点,所以,渣选厂的所有设备技术特性必须满足其特点的要求。经过近20年的研究和实践,国内设备供应商可以提供完整的渣选矿设备。

1)破碎机。目前用的最多的是颚式破碎机,其它高效率/大破碎比的破碎设备如深腔颚式破碎机、双动颚式破碎机、惯性圆锥破碎机等的应用也日益受到重视[1]。

2)半自磨机。半自磨机是碎磨作业的关键设备。长筒型半自磨机物料在磨机中停留时间相对较长,物料性质变化影响小,生产较稳定,适于细磨[5]。中国瑞林在其设计的渣选厂中,全部采用长筒型半自磨机。中信重工根据铜炉渣的特性,对半自磨机的给料、衬板等结构进行了针对性设计,提供的设备完全满足半自磨的需要。

3)旋流器。据海王公司介绍,铜炉渣的磨矿分级作业存在分级浓度高、要求分级粒度细、磨矿负荷高的特点,因此传统上旋流器在分级作业中分级效率较低。而新型旋流器如螺旋线进料体旋流器和多锥体旋流器在结构上的优化,改善了旋流器的分级流场,提高了旋流器的分级效率,并在一定程度上可以提高磨机的磨矿效率和降低能耗,对铜炉渣磨矿分级工艺的发展有着积极的促进作用。

4)铜炉渣专用设备。沈政昌教授以浮选动力学理论研究为基础,结合贵溪冶炼厂铜炉渣特性,通过对铜炉渣选别所需的浮选机槽内流体动力学的特殊规律的大量探索,对浮选机槽内铜炉渣与汽泡碰撞、黏附、脱落过程及影响这些过程的原因进行了深入研究,确定了可有效提高选别指标的流体动力学状态,制定出铜炉渣专用浮选设备的设计原则,设计出铜炉渣的专用设备,解决了铜炉渣浮选易沉槽等技术难题,形成了CLF系列产品。这些产品,目前已推广到国内外其它铜炉渣选矿厂使用,从理论和实践上丰富了矿物加工技术[6]。

5)浮选柱。浮选柱用于精选1作业和精选2作业,基于精选浮选柱的给矿矿浆细度偏细(设计P80=25 μm),故CPT公司推荐采用CTTMSparger气体分散器。CTTMSparger气体分散器所产生的气泡尺寸要比SlamJetRSparger气体分散器所产生的气泡尺寸更小,即所谓的“微微泡”(Pico-bubbles)。这些“微微泡”可将微细矿粒包围,被“微微泡”所包围的微细矿粒,再与兼并所产生的较大气泡发生碰撞接触而被捕获,从而能使微细矿粒得到有效回收。经过1年的应用,取得了较好的技术指标。

6)高效浓缩机。高效浓缩机作为最终产品脱水的关键设备,在炉渣选矿中占有重要地位。选用高效浓缩机时,应依据渣选铜精矿及尾矿沉降试验进行精矿、尾矿浓缩机选型;并针对处理对象性质,在浓缩机设计过程中,对其结构进行适用性改进。淮北中芬生产的浓缩机使用过程中,底流、溢流各项指标均能满足生产要求,保证选厂正常生产。

7)全自动立式压滤机。山东煤机生产全自动立式压滤机已取代国外设备在铜炉渣精矿脱水工艺环节中得到应用。经过几个渣选厂的检验,效果达到了设计要求,滤饼水分在7%~10%之间。

8)GZT给料机。通过GZT棒条给料机与重板给料机在选厂实际的应用比较,可以看出:在铜渣选厂工艺中使用GZT棒条给料机具有:投资少、运行成本低、安装简便、维修量小等优势。目前,铜炉渣选矿厂已广泛采用了这种设备。

9)渣浆泵。铜炉渣选矿大部分是平地建厂,矿浆扬送的环节多,渣浆泵成为磨浮作业生产成本和设备运转率的重要环节之一。山东华成研究开发的Cr27材料,用于生产的渣浆泵过流件。该材料具有足够的硬度、韧性和一定的耐腐蚀性,提高了过流件的使用寿命。

4 研究方向

综上所述,在铜炉渣资源回收实践中,工厂、设计院所及相关设备厂家均做了大量的研究和总结工作。从炉渣中回收铜120 kt/a,相当于亚洲最大的铜矿山德兴铜矿的铜产量。所回收的铜占2013年国内矿产铜的10%左右,炉渣浮选尾矿作为水泥厂添加剂,节省铁精矿(品位50%)7 000 kt/a以上。但是另一方面,在西部偏远地区,渣选厂尾矿中铁资源仍没有得到充分的利用,有的渣选厂选铜尾矿只能暂时堆存而没有发挥它的经济效益;浮选尾矿含铜还高达0.25%~0.35%,还有提高回收率空间。如何进一步发挥铜、铁资源优势,还有许多课题有待进一步研究: 1)铜炉渣中铜矿物的结晶粒度大小和炉渣冷却速度密切相关,而粒度大小决定了选别方法和效果,所以炉渣冷却速度是决定浮选效果的主要条件,甚至比炉渣的组成更为重要。这项工作已被渣选矿工作者所共识,如贵溪和金川等渣选厂已开展初步的试验研究工作。2)半自磨机的操作条件是能否降低炉渣选矿高能耗、钢耗的决定性因素,铜陵金冠、云锡公司渣选厂已进行过探讨性的试验性工作,取得了可喜的成果。这项工作有很好的研究前景和价值。3)CPT浮选柱在矿山得到了广泛的应用,取得了很好的技术经济指标,在炉渣选矿仅用做中矿和精选作业,探讨粗选作业的应用有很好的现实意义。4)富铁铜渣是我国的重要二次资源,铜铁含量均高于我国目前铁矿石、铜矿石的可采品位,具有较高的综合利用价值,将成为今后学者主要的研究课题。汪翔宇等人[7]介绍的OTS直接还原法—磁性法处理浮选尾矿获得优质铁粉的技术,铁回收率90%以上,所得铁粉产品冷压块后,不仅可以补充废钢资源的不足,而且是冶炼优质钢、特殊钢的优质材料。这个课题是国家十二五科技支撑项目。5)用湿法来回收铜炉渣浮选的尾矿残存的铜、铁,还可以回收其中的铅、锌、镍、钴等。这是今后渣选矿的一个方向,但目前还处于小型试验阶段,仍未工业化,在我国西北的一些铜企业不妨多进行这方面的研究。6)在现代火法铜冶炼工艺中,无论采用何种冶炼工艺,铜炉渣选矿已经成为铜冶炼企业中不可缺少的作业环节,无论是提高冶炼厂的总回收率,还是“节能降耗”,渣选均具有十分重要的意义。今后对缩短冶炼工艺流程还需要进一步强化铜炉渣的选矿作用。

[1]王红梅,刘四清,刘文彪.国内外铜炉渣选矿及提取技术综述[J].铜业工程,2006(4):19-22.

[2]徐明,刘炯天.铜渣浮选回收铜的研究进展[C]//2010年中国矿业科技大会论文集.北京:中国冶金矿山企业协会, 2010:805-808.

[3]雷存友,吴彩斌,余浔.铜冶炼炉渣综合利用技术研究与探讨[J].有色冶金设计与研究,2014,35(1):1-4.

[4]杨银辉.国内大型渣选矿缓冷场设备配置及选型探讨[J].有色设备,2012(3):9-13.

[5]杨锋.半自磨技术在炉渣选矿中的应用研究[J].铜业工程, 2006(1):19-23.

[6]沈政昌.冶炼炉渣选矿设备研究与实践[J].铜业工程,2009 (4):19-23.

[7]王建春,等.OTS直接还原法处理铜弃渣制成含铜还原铁的工艺试验及应用[C]//首届铜渣综合利用技术政策交流会论文集:109-113.

Technical Present Situation of Copper Smelting Furnace Slag Flotation and Its Research Direction

LEI Cunyou,YU Xun

(China Nerin Engineering Co.,Ltd.,Nanchang,Jiangxi 330031,China)

With the increasing of capacity of copper furnace slag,technology of slag flotation will become the important method that can make full use of precise copper/iron resources contained in copper furnace slag.The paper introduces the property and components of copper furnace slag,systematically presents the present situation of domestic copper furnace slag flotation process and equipment,and puts forward the future research direction of comprehensive copper furnace slag utilization.

copper furnace slag;characteristic of furnace slag;flotation process;flotation equipment;research direction

TD92

B

1004-4345(2014)06-0005-04

2014-07-22

江西省科技支撑计划项目(20132BBG70016)。

雷存友(1962—),男,教授级高级工程师,主要从事矿物加工专业。