聚烯烃老化评价实验方法评述

2014-04-13郭骏骏包河彬

郭骏骏,晏 华,包河彬

(中国人民解放军后勤工程学院化学与材料工程系,重庆401311)

0 前言

聚烯烃类高分子制品因其低廉的价格、良好的机械加工性能、轻质耐久的特性广泛应用于航空航天、深潜探测等高精尖现代工程技术与日常生活用品之中,其产量长居通用塑料第一位,特别是聚乙烯(PE)和聚丙烯(PP)约占通用热塑性塑料的60%[1]。老化伴随着聚烯烃材料产生与消亡,老化造成的不仅仅是经济资源的浪费,更严重的是由于老化引起的系统整体性能的下降与破坏[2]。综合国内外研究情况,聚烯烃老化研究更多的集中于探讨老化机理、人工加速老化与自然老化的对应关系、防老化添加剂的作用等方面[3]取得了一些有价值的成果。随着现代分析测试技术的发展,针对老化研究又出现了一些新的方法新的技术,加强聚烯烃老化评价实验方法研究有其现实意义。本文从聚烯烃老化特性入手,结合高分子现代分析测试技术与聚烯烃老化实验新方法新技术,分析评价传统与新型聚烯烃老化评价实验方法的特性与适用范围,提出聚烯烃老化评价实验体系,展望聚烯烃类高分子老化评价实验方法的发展趋势。

聚烯烃是由乙烯、丙烯、α-烯烃以及某些环烯烃均聚或共聚而得到的一类热塑性树脂的总称,是高分子饱和开链烃石蜡型结构。分子链上常带有甲基支链、较长的烷基支链,甚至还有十字链;在链结构中,至少有3类碳碳双键:链端双键、链内双键、链侧双键。支链与双键的存在,加速了对氧的吸收导致了材料的老化。聚烯烃老化从产生方式上可分为自然条件老化和人工加速老化,从理化性质上主要可分为热氧老化、光氧老化、环境应力开裂、其他老化4类[4]。

一般认为热氧老化是基于游离基反应机理的自由基链式反应,聚烯烃受到热氧作用后,在分子结构的支链、双键等“弱点”处形成游离基,游离基迅速与氧结合形成过氧化游离基随后与聚烯烃反应,吸收氢原子而形成氢过氧化物和另一个游离基进而持续氧化[5]。针对热氧老化的评价方式有很多,利用热分析技术分析热氧老化反应常数、反应活化能等动力学参数特别有效。光氧老化常被认为是光反应与热老化的叠加,其机理没有统一说法[6-7],光老化中使用红外光谱(FT-IR)研究氧化产生的官能团、气相色谱研究降解产物、核磁共振波谱研究结构变化均是较为有效的评价手段。环境应力开裂是指材料在远低于瞬间强度的低应力和环境介质的协同作用下发生提早破坏的现象,其最直接的评价方法就是通过观察其微观结构形貌、晶粒取向、尺寸的变化,也可用动态力学分析和介电分析研究其老化过程。其他老化方式如盐雾腐蚀、臭氧老化、电老化在老化评价方式的选择上也要注重各自的老化特性有针对的区分开来。

1 聚烯烃传统老化评价实验方法

聚烯烃传统的老化评价方法主要有力学性能、外观与色度、密度与质量、热性能4 类,这些评价指标测量简单、使用范围广,侧重老化中宏观性质的变化。

力学性能是聚烯烃最直接最常用的老化评价指标,主要的评价指标有拉伸强度、断裂伸长率、弹性模量、冲击强度等。外观与色度变化是聚烯烃老化最显著的指标。有学者[8]在研究聚苯乙烯光老化特性中以色差为指标,发现其随辐照度的变化基本符合相关系数为1的线性关系,因此认为以色差为老化指标监控设备的运转直观可视操作性强[9]。质量与密度的变化是聚烯烃老化最基础的物理指标,针对近年研究集中的聚烯烃木塑复合材料,由于湿度温度的作用,其质量与密度大多会发生明显变化且这些变化又直接影响使用功能[10]。有学者认为,老化中氧气的扩散作用和老化形成低分子产物的溢出,必然导致质量变化[11],建立质量变化的动力学方程可以评估其老化程度。热性能如维卡软化温度、热变形温度以及熔体流动速率的变化在传统评价中使用较为较多[12],这几个指标虽然是由微观结构变化引起的但又能很直接的表现在宏观热性能的变化上,从一定程度上来讲是宏观与微观表征之间的一个有益的桥梁。

聚烯烃传统老化评价实验方法更多的注重宏观性能,如力学性能、外观与色度等。在一定程度上是最易测量最直接的老化指标,但对老化机理研究以及微观结构的变化,传统手段存在自身的局限性。第一:结合聚烯烃老化特性,聚烯烃材料特别是PE其耐老化性能相对于其他一些高分子要稳定很多,其老化程度很多时候并不能直接从宏观上表现出来。材料宏观性能的变化都是由其微观结构变化引起的,并且只有微观结构变化到一定程度之后才会反映到宏观性能上来。因此,微观结构的老化变化更敏感,可以比较快速地表征高分子材料的老化过程[13]。这些微观的新型的研究方法在近些年聚烯烃老化研究中越来越得到研究人员的重视,新的研究手段研究方法也催生了聚烯烃老化研究新的广度与深度。第二:传统方法更多集中在研究材料表面的老化程度,缺乏对老化深度的研究。结合聚烯烃的老化特性研究可以发现,有些老化是由表及里的如光老化等,但有一些则是由里及表的如电老化等等。传统方式缺乏对老化中物理深度的探究也进一步导致对老化机理研究不深入,以致相关老化问题得不到合理解释。

2 聚烯烃新型老化评价实验方法

现代分析测试技术的发展极大地丰富了聚烯烃老化研究,新技术新方法的出现为老化研究提供了新的手段也开辟了新的研究领域。新型老化评价方法主要集中在热力学分析研究、微观结构、相对分子质量、流变性能以及化学性质的变化等方面。新型老化评价方法是对传统的一个良好补充,从不同层面加深了聚烯烃老化研究。

2.1 热力学分析

近年来,热机械分析即热力学分析法开辟了力学性能研究的新领域,对材料不同热力条件下力学性能变化研究具有很强的实际运用价值。热力学分析法根据应力施加方式的不同分为,静态热力学分析法(TMA)和动态热力学分析法(DMA)。

在聚烯烃老化研究中,TMA 技术可以在施加一定负荷条件下,测量材料随温度变化情况,得到其热转变温度,可以有效研究老化前后材料耐热性能与尺寸稳定性的研究。对聚烯烃材料老化引起的变化主要集中于近表面层,TMA 测试中采用振动复合就能弄清楚由表及里的变化情况,也可以获得应力松弛、残留应力变化以及热膨胀相关信息[14]。DMA 本质就是研究在外力作用下,材料应力应变随温度的变化关系,可以得到动态模量、损耗模量和力学损耗的变化情况[15]。DMA法对聚烯烃类材料分子运动状态反应十分灵敏,可以得到聚合物结构与性能在老化过程中的许多信息,如阻尼特性、相结构及相转变、分子松弛过程、聚合反应动力学等。Bikiaris[16]等采用DMA 分析PP/木纤维复合材料紫外老化前后试件的变化,分析发现复合材料随老化时间的延长出现熔融点下降,储能模量下降,损耗角正切上升等老化现象,说明熔点的降低是由于老化过程中的一系列化学链断裂、高相对分子质量减少和由晶体表面氧化而增加了晶体表面自由能。

2.2 微观结构形貌分析

聚烯烃类高分子老化前后微观结构形貌变化主要是观测其表面、断面及内部的微相分离结构,孔结构的分布,晶体尺寸的变化等。对聚烯烃老化中微观结构形貌的研究可以很好的解释老化机理与老化过程的微观变化。Richaud[17]利用扫描电子显微镜(SEM)研究不同温度、氧压以及介质环境对聚丙烯纤维的影响,可以清楚看见纤维表面在热氧的环境下发生了不同程度的损伤以及纤维由外而内逐步深入直至断裂破坏的全过程,对进一步探究热氧老化机理提供了有益借鉴。Gulmine[18]将SEM 与DMA 连用,观 察 到 并证实PE热氧老化时长链断裂是发生交联进而结晶度上升的主要原因,并试图将微观结构的变化与材料性能变化联系起来,认为老化断裂是由于结晶度应力松弛的结果。Ge[19]在研究超高相对分子质量聚乙烯(PE-UHMW)生物降解老化过程中表面摩擦磨损的变化时,利用SEM 观测摩斑直径并建立力学性能变化摩斑直径的对应关系,为生物医药用高密度聚乙烯寿命预测提供了依据。原子力显微镜(AFM)可以观察聚合物表面形貌、高分子链上的构象、高分子堆砌的有序情况和取向,在聚烯烃老化研究中更多集中于对老化机理的探讨。张晓虹等[20]用AFM 研究了交联聚乙烯(PE-X)绝缘电缆经多应力作用后老化情况,得到纳米尺寸的结构细节,通过对比观测经低能电子束轰击和现场老化的PE-X 试样表面,发现二者具有相似的结构特征,说明“热”电子在高电场老化中起主要作用,AFM 的使用为建立电老化与结构改变之间的关系提供了有力手段。

2.3 热分析技术

热分析可以测量材料的玻璃化转变温度、熔融热、结晶热等,因其快速、便捷、可靠,多年来一直被广泛使用。差示扫描量热仪(DSC)主要应用于研究热氧稳定性、反应动力学等,热重分析(TG)则可以分析老化后含湿量、挥发物及灰分变化情况,也可以作为耐热性评价和加速老化的一种手段[21]。聚烯烃材料老化过程中的断链与交联等都会影响结晶度的变化,DSC 可以通过测定熔融焓进而依据“结晶度=待测物熔融焓/100%结晶同种聚合物熔融焓”表征结晶度的变化。Roy[22]用DSC研究硬脂酸钴/硬脂酸锰/硬脂酸铁添加剂对低密度聚乙烯(PE-LD)老化过程结晶度的影响,发现三者对不同老化方式所表现的抗老化效果各不相同,热氧老化中抗老化效果硬脂酸钴>硬脂酸锰>硬脂酸铁,而光氧老化中硬脂酸铁抗老化效果最好。

近些年越来越多的研究者对实验温度与气氛条件的选择大胆创新,开发出了很多新的技术与方法如:对聚合物施加一系列自成核和退火热处理技术(SSA)与氧化诱导期(OTI)测定等。近些年SSA 研究方法一直是研究聚合 物 的 一 个 热 点[23-24],SSA 是 由 一 系 列 连 续加热冷却循环过程设计组成的,目的是使样品产生热分馏使其按照分子结构的规整程度由高到低而充分结晶,从而细化研究聚合物分子组分。聚烯烃老化后不同相对分子质量的组分必然发生一定的变化,该法可以将其线形区分开,有效研究各个不同熔点组分的含量。Bentez[25]就利用SSA 方法研究不同防氧化添加剂PE-LD/线形低密度聚乙烯(PE-LLD)老化过程相对分子质量下降变化趋势,其认为SSA 技术是观察老化早期变化最有效最敏感的方法,并发现PE-LLD比PELD 老化早期变化更加明显,二者老化后期的发展情况也有明显不同。OTI对评价聚烯烃老化过程中抗氧稳定性的变化效果很好,是一种灵敏的加速实验方法[26],聚烯烃在高温O2中氧化反应剧烈放热,很容易测定其放热峰的起始点,从而用时间定量表征氧化降解程度,OTI随温度的升高而下降呈线性关系,这是拟合直线方程外推使用温度下热氧寿命的基础[27]。

2.4 X射线分析(XRD)

XRD 在聚烯烃老化中也有很强的应用,是最直接最精确分析老化过程中晶体尺寸、结晶取向及结晶度变化的手段,也可以研究各种添加剂特别是无机填料每一组分的状态等。卜凡华[28]利用XRD 研究废旧高密度聚乙烯(PE-HD)/稻壳粉复合材料老化过程晶体变化情况,发现随热氧老化的进行,PE-HD 发生晶相转变,老化初期64h微晶尺寸和结晶度均出现提高之后达到饱和,认为结晶度的增加是由于老化过程中造成了高分子长链的断裂,一般来说,结晶度的增加是由于化学老化过程中造成了高分子连接部分的断裂。结晶造成的最主要后果是大部分表面层收缩、导致表面开裂。这些断裂的最主要原因是半结晶体分子的易碎性,这也是导致短期的暴露时间力学性能会下降的原因[29]。

2.5 电学性能

PE-X 因其良好的介电性能,介电损耗指数低、介电强度高、耐温等级高、结构工艺简单成为绝佳的绝缘材料。但随着材料的老化,不仅其力学性能、耐热性能会发生变化,其介电性能也会发生相应的变化。近年来,越来越多的研究者开始研究聚烯烃的电老化特性[30-32]。

Yi等[30]在研究PE 电老化程度时提出,聚合物电老化过程中将会发生化学结构的变化,研究空间电荷的含量、分布等与老化程度之间的关系能快速无损检验老化程度,实验表明空间电荷总量近似随老化时间呈线性增长,并与老化后的残余绝缘强度的变化有对应关系。刘平原等[31]对PE-X 绝缘电缆进行电加速老化,采集电树枝的几何参数如树枝长度、碳化面积、电树枝密度等,实验表明工频交流电压下PE-X 发生枝状放电时,老化时间随电压升高而缩短;发生丛状放电时,一定电压范围内随电压升高老化时间反而增长呈现“S”形曲线。魏强等[32]研究PE和PE-X 电缆老化机理时,研究了PE-X 和PE片状试样老化前后损耗角正切tanδ与外加电压U 的关系变化,表明tanδ 与U 呈非线性变化而未老化样品则是线性变化,为老化程度的检测提供一定的依据。

2.6 相对分子质量

聚烯烃老化过程中,自由基可以使大分子链断裂进而降低相对分子质量,也可以通过接枝反应产生支化和交联增加相对分子质量,有研究者[33]在研究烯烃类高分子热氧老化动力学过程中提出,预测烯烃类塑料寿命相对分子质量指标的灵敏度远远高于测量吸氧量或分析新生成的含氧基团羰基等,加强对老化过程中相对分子质量变化的研究很有意义。Ito[34]在研究增塑聚氯乙烯(PVC)老化机理时发现,无论是人工加速还是自然老化,分子链本身都很少被影响,但增塑剂在老化过程的不同阶段都存在一定的迁移运动,从而影响了相对分子质量的变化,证实了分子链运动导致力学性能下降的可靠性。Pablos[35]在研究硬脂酸铁与硬脂酸钙添加剂对PE-LD 与PE-LLD 老化中的影响时,通过对老化过程中相对分子质量变化研究表明:二者在老化过程中均导致相对分子质量的进一步下降,相对分子质量分布范围的变宽,但硬脂酸铁的影响要远远小于硬脂酸钙。

2.7 流变学特性

流变学主要研究高分子熔体、高分子溶液在流动状态下的非线性黏弹性为,以及这种行为与材料结构及其物理、化学性质的关系。以往针对聚烯烃流变学的研究主要集中于其加工性能、分析加工过程、正确选择加工工艺条件、指导配方设计方面,而聚烯烃老化过程中引起的结构变化,必然对材料的黏弹性产生影响[36],因此加强聚烯烃老化流变性能研究也很有价值。Ruan[37]研究了长期老化对SBS改性沥青流变性能的影响,老化会导致其延度变小,温度敏感性降低,而SBS的降解和基质沥青氧化的综合效应一般表现为黏度增大,但是其增大幅度远小于基质沥青。Husse等[38]研究紫外光老化条件下的不同支链形式的PE-LLD、PE-HD老化性能,从流变角度研究了老化过程中弹性模量和损耗模量等变化,发现PE-LLD在紫外光老化过程中发生交联和断链,短支链含量高低和老化时间长短直接影响材料性能,短支链越多越容易老化。

2.8 FTIR 分析

老化导致的聚合物链断裂生成的新的侧基,链的构型、构象变化都可以利用FTIR 分析研究。不仅可以定性分析老化后化学结构及官能团的变化,也可以定量分析羰基指数与结晶度的变化等[39]。

杨 睿 等[40-41]采 用 显 微FTIR 研 究 不 同 填 料 的PE-HD紫外老化深度分布情况,实验表明由表及里羰基指数依次递减,但氧化深度都在150μm 以上,并结合无机填料的紫外吸收特性讨论了其对PE-HD 光氧化的影响机理,可见FTIR 分析在研究聚烯烃老化深度变化与机理探究方面有特别的优势。近年来,随着技术的发展衰减全反射(ATR)作为FTIR 法运用的一种得到广泛使用[42-43],ATR 技术并不需要通过样品的透射信号,而是通过表面反射信号得到样品有机成分的结构信息,不仅大大简化了样品的制作过程保持了样品原貌,而且极大地扩展了FTIR 法的应用范围。有学者认为ATR 技术相对于原有红外技术可以更好地消除制样过程对样品带来的污染,可以将红外技术扩展到固体材料等多个方面,特别适合聚烯烃塑料研究。

2.9 X射线光电子能谱分析(XPS)

XPS主要用于获取物质结构组成等有关信息。可以研究高分子结构组成、表面性能、粘接和改性相关问题。在聚烯烃老化研究中,可以定性分析老化前后表面氧、碳、氢等元素及其化学状态,也可以定量分析各种元素含量和元素各价态的含量,可以利用氧含量的变化来表征老化程度。Pimentel[44]则利用XPS作为表面分析手段研究PVC 人工老化与自然老化过程中Cl/C与O/C 的变化,用Cl/C 表征HCl脱去程度,用O/C表征氧化程度,进而分析不同气候环境对聚烯烃老化影响。

2.10 聚烯烃老化评价实验方法体系

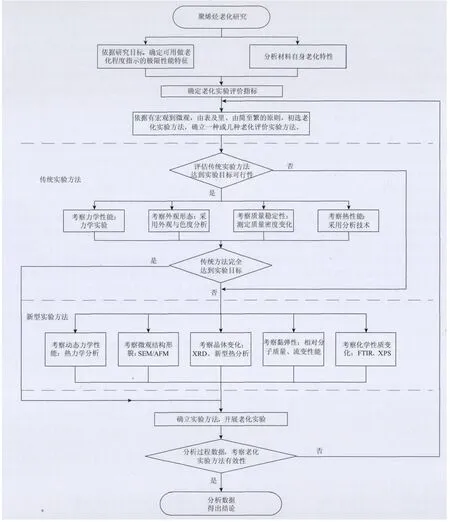

综合研究聚烯烃老化实验中采取的方法与技术,比较分析传统方法与新型方法优缺点。笔者认为:聚烯烃老化评价指标的选取应该既能够反映其老化本质又容易测定,一般选用对材料老化敏感的指标和产品实际应用性能需要的重要指标。传统方法虽然在老化深度研究与微观结构研究方面由其不足,但因其操作方便简单直接,特别对一些工程中的老化问题有不错的解决效果,在一定程度上是老化研究的首选方法。但针对一些深入的老化研究,必须将传统与新型实验方法相结合,才能有效解决聚烯烃老化研究中出现的问题,在聚烯烃老化评价实验方法的选择基本可以依据图1模式。

图1 聚烯烃老化评价实验方法研究体系Fig.1 Polymer degradation evaluation testing method system

3 老化评价相关标准

查阅国标(GB)、美国材料测试标准(ASTM)及国际标准(ISO)后发现,现今还基本没有针对聚烯烃的老化评价标准,现在做的聚烯烃老化评价试验大都参照塑料性能测试相关标准进行。塑料老化标准大多集中在人工或加速老化试验条件的规范上,专门针对老化评价的标准只有ISO 10640—2011——塑料红外光谱和紫外、可见光光谱评定聚合物光老化的方法,表1列出了聚烯烃传统老化评价手段测试中可以参考的国内外标准,表2则是本文界定的新型老化评价手段可以参考的国内外标准。研究发现,针对塑料性能的传统老化实验标准特别是力学性能相对较为完备,并且针对不同类型的聚烯烃制品标准也有相应区别,具有很好的实践指导价值。尽管在研究中已大量使用微观现代表征,但其相关标准的制定仍相对迟滞,以微观形貌研究中使用广泛的SEM 为例,仅有ASTM 对样品制备进行了相关规定,对采样过程,微区选择的原则方法等都没有统一的标准,导致人为引起的实验结果差异性很大,而针对聚合物的X 射线分析三大标准体系都没有涉及,微观表征标准化必然是实验标准制定的发展方向。

表1 聚烯烃传统老化评价实验参考标准Tab.1 Standards related to traditional testing methods for degradation of polyolefins

4 结语

随着现代科技的发展,充分利用现代仪器分析技术特别是从微观角度研究聚烯烃老化是未来一个主要发展方向,综合利用原位检测方法与多种分析方法有效加和将有可能成为人们的工作重点。笔者认为,当建立人工老化和大气老化之间的相关模型时,微观分析方法显得更为重要。此外,无论是在老化动力学研究还是寿命预测、添加剂选择等,现代评价手段可以有效解决原来表征单一、重复性差等问题。对于聚烯烃老化评价体系的研究可以从方法上促进老化其他方面研究的发展,有区分的使用传统评价方式与新型评价方式,实验中坚固传统方法简单直接与新型方法深入细致两大优点,针对不同类型的材料不同类型的实验要求将二者更好地结合起来。此外,针对聚烯烃老化评价标准的研究,特别是加强新型老化评价方式的标准化,将进一步促进聚烯烃老化研究的发展。

[1] Ammala A,Bateman S,Dean K,et al.An Overview of Degradable and Biodegradable Polyolefins[J].Progress in Polymer Science,2011,36(8):1015-1049.

[2] 刘景军,李效玉.高分子材料的环境行为与老化机理研究进展[J].高分子通报,2005,(3):62-69.Liu Jingjun,Li Xiaoyu.Progress in Study of Polymer Degradation Behaviors and Mechanisms in Various Environment Conditions[J].Polymer Bulletin,2005,(3):62-69.

[3] 周 勇.高分子材料的老化研究[J].国外塑料,2012,(1):13.Zhou Yong.Aging Studies of Macromolecule[J].World Plastics,2012,(1):13.

[4] 王浩江,胡肖勇,刘 煜,等.聚乙烯材料耐候性能研究进展[J].合成材料老化与应用,2012,41(6):21-25.Wang Haojiang,Hu Xiaoyong,Liu Yu,et al.Development Progress in Weatherability of Polyethylene Materials[J].Synthetic Materials Aging and Application,2012,41(6):21-25.

[5] 任 超.苎麻/聚乙烯复合材料热氧老化性能与机理[D].南京:南京林业大学材料科学与工程学院,2009.

[6] 杜 华.稻壳粉/高密度聚乙烯复合材料紫外老化降解机理研究[D].哈尔滨:东北林业大学材料科学与工程学院,2012.

[7] Rivaton A,Moreau L,Gardette J L.Photo-oxidation of Phenoxy Resins at Long and Short Wavelengths—II.Mechanisms of Formation of Photoproducts[J].Polymer Degradation and Stability,1997,58(3):333-339.

[8] 王 俊.聚苯乙烯作为参考材料在氙灯老化试验中的应用[J].塑料工业,2005,33(7):43-45.Wang Jun.Application of PS as Reference Material in Xenon Lamp Aging Test[J].China Plastics Industry,2005,33(7):43-45.

[9] 张晓东,揭敢新,彭 坚,等.利用紫外加速老化试验分析聚苯乙烯老化的影响因素[J].塑料科技,2010,(10):88-90.Zhang Xiaodong,Jie Ganxin,Peng Jian,et al.Analysis on Influencing Factors of Aging of PS Using UV Accelerated Weathering Test[J].Plastics Science and Technology,2010,(10):88-90.

[10] 雷 文,上官国锦,徐 逸,等.热氧老化对高密度聚乙烯/木粉吸水性能的影响[J].南京林业大学学报:自然科学版,2010,(1):24.Lei Wen,Shangguan Guojin,Xu Yi,et al.Effects of Thermo-oxidative Aging on Water Absorption of HDPE/Wood-flour Composites[J].Journal of Nanjing Forestry University:Natural Science Edition,2010,(1):24.

[11] 李长明,沈 阳.热氧老化过程中交联聚乙烯质量变化模拟[J].哈尔滨理工大学学报,2008,13(3):90-93.Li Changming,Shen Yang.Simulation of Mass Variety of XLPE in the Process of Thermal and Oxidation Aging[J].Journal of Harbin University of Science and Technology,2008,13(3):90-93.

[12] Jin H,Gonzalez-Gutierrez J,Oblak P,et al.The Effect of Extensive Mechanical Recycling on the Properties of Low Density Polyethylene[J].Polymer Degradation and Stability,2012,97(11):2262-2272.

[13] 汪昆华,周 啸,罗传秋,等.聚合物近代仪器分析[M].北京:清华大学出版社,2000:16-17.

[14] 于占昌.热分析在橡胶老化解析中的应用[J].世界橡胶工业,2011,38(3):2629-2629.Yu Zhanchang.Application of Thermal Analysis to Weathering of Rubber [J].World Rubber Industry,2011,38(3):2629-2629.

[15] Chevaliv S,Dean D R,Janowski G M.Effect of Environmental Weathering on Flexural Creep Behavior of Long Fiber-reinforced Thermoplastic Composites [J].Polymer Degradation and Stability,2010,95(12):2628-2640.

[16] Bikiaris D,Matzinos P,Larena A,et al.Use of Silane Agents and Poly(propylene-g-maleic anhydride)Copolymer as Adhesion Promoters in Glass Fiber/Polypropylene Composites[J].Journal of Applied Polymer Science,2001,81(3):701-709.

[17] Richaud E,Farcas F,Divet L,et al.Accelerated Ageing of Polypropylene Geotextiles,the Effect of Temperature,Oxygen Pressure and Aqueous Media on Fibers——Methodological Aspects[J].Geotextiles and Geomembranes,2008,26(1):71-81.

[18] Gulmine J,Akcelrud L.Correlations Between Structure and Accelerated Artificial Ageing of XLPE[J].European Polymer Journal,2006,42(3):553-562.

[19] Ge S,Kang X,Zhao Y.One-year Biodegradation Study of UHMWPE as Artificial Joint Materials:Variation of Chemical Structure and Effect on Friction and Wear Behavior[J].Wear,2011,271(9):2354-2363.

[20] 张晓虹,乐 波,蒋雄伟,等.用原子力显微镜研究XLPE电缆老化[J].高电压技术,1999,(4):21-26.Zhang Xiaohong,Le Bo,Jiang Xiongwei,et al.Application of Atomic Force Microscope to Study of Aging in XLPE Power Cable [J].High Voltage Engineering,1999,(4):21-26.

[21] Allen N S,Edge M,Holdsworth D,et al.Ageing and Spectroscopic Properties of Polyethylenes:Comparison with Metallocene Polymer[J].Polymer Degradation and Stability,2000,67(1):57-67.

[22] Roy P,Surekha P,Raman R,et al.Investigating the Role of Metal Oxidation State on the Degradation Behaviour of LDPE[J].Polymer Degradation and Stability,2009,94(7):1033-1039.

[23] Prez C J,Failla M D,Carella J M.SSA Study of Early Polyethylenes Degradation Stages.Effects of Attack Rate,of Average Branch Length,and of Backbone Polymethylene Sequences Length Distributions[J].Polymer Degradation and Stability,2013,98(1):177-183.

[24] Salvalaggio M,Bagatin R,Fornaroli M,et al.Multi-component Analysis of Low-density Polyethylene Oxidative Degradation[J].Polymer Degradation and Stability,2006,91(11):2775-2785.

[25] Bentez A,Snchez J J,Arnal M L,et al.Abiotic Degradation of LDPE and LLDPE Formulated with a Pro-oxidant Additive[J].Polymer Degradation and Stability,2013,98(2):490-501.

[26] Castillo Montes J,Cadoux D,Creus J,et al.Ageing of Polyethylene at Raised Temperature in Contact with Chlorinated Sanitary Hot Water.Part I——Chemical Aspects[J].Polymer Degradation and Stability,2012,97(2):149-157.

[27] 李 艳.回收高密度聚乙烯(HDPE)瓶盖料抗老化性能的研究[D].上海:华东理工大学材料科学与工程学院,2012.

[28] 卜凡华.稻壳粉/废旧高密度聚乙烯复合材料的耐老化性能[D].哈尔滨:东北林业大学材料科学与工程学院,2010.

[29] Matuana L M,Jin S,Stark N M.Ultraviolet Weathering of HDPE/Wood-flour Composites Coextruded with a Clear HDPE Cap Layer[J].Polymer Degradation and Stability,2011,96(1):97-106.

[30] Yi Y,Demin T,Ming L,et al.Study on the Action Mechanism of the Free Radical Scavenger with Isothermal-current-decay Method-an Experimental Verification of Trap Theory for Electrical Aging in Polymer[J].Procedings Chinese Society of Electrical Engineering,2000,20(3):1325.

[31] 刘平原,贺景亮,邰淑彩.交联聚乙烯绝缘老化的试验与建模研究[J].绝缘材料,2002,35(1):21-23.Liu Pingyuan,He Jingliang,Yi Shucai.Study on Experiment and Modeling in Electrical Tree Aging of XLPE Insulation[J].Insulating Materials,2002,35(1):21-23.

[32] 魏 强,范玉军,夏 荣,等.聚乙烯及交联聚乙烯水树老化的特性研究[J].哈尔滨理工大学学报,2004,9(2):82,84-89.Wei Qiang,Fan Yujun,Xia Rong,et al.Study of Characters of Water Tree Aged PE and XLPE Slice[J].Journal of Harbin University of Science and Technology,2004,9(2):82,84-89.

[33] Maria R,Rode K,Brll R,et al.Monitoring the Influence of Different Weathering Conditions on Polyethylene Pipes by IR-microscopy[J].Polymer Degradation and Stability,2011,96(10):1901-1910.

[34] Ito M,Nagai K.Analysis of Degradation Mechanism of Plasticized PVC Under Artificial Aging Conditions[J].Polymer Degradation and Stability,2007,92 (2):260-270.

[35] Pablos J,Abrusci C,Mar N I,et al.Photodegradation of Polyethylenes:Comparative Effect of Fe and Ca-stearates as Pro-oxidant Additives[J].Polymer Degradation and Stability,2010,95(10):2057-2064.

[36] 高晓敏,何 舟,杨雪海.部分高分子材料老化研究进展[J].合成材料老化与应用,2005,34(1):39-43.Gao Xiaomin,He Zhou,Yang Xuehai.Ageing Research Review of Several Polymer Compounds[J].Synthetic Materials Aging and Application,2005,34(1):39-43.

[37] Ruan Y,Davison R R,Glover C J.The Effect of Longterm Oxidation on the Rheological Properties of Polymer Modified Asphalts[J].Fuel,2003,82(14):1763-1773.

[38] Hussein I A.Rheological Investigation of the Influence of Molecular Structure on Natural and Accelerated UV Degradation of Linear Low Density Polyethylene[J].Polymer Degradation and Stability,2007,92(11):2026-2032.

[39] Gauthier E,Laycock B,Cuoq F J J M,et al.Correlation Between Chain Microstructural Changes and Embrittlement of LLDPE-based Films During Photo-and Thermo-Oxidative Degradation[J].Polymer Degradation and Stability,2013,98(1):425-435.

[40] 杨 睿,汪昆华,于 建,等.显微红外光谱法研究聚乙烯复合材料光氧化的深度分布[J].光谱学与光谱分析,2006,26(5):821-824.Yang Rui,Wang Kunhua,Yu Jian,et al.Depth Profiles of High-Density Polyethylenes Filled with Different Inorganic Fillers During Natural Photo-oxidation by Infrared Microscopy[J].Spectroscopy and Spectral Analysis,2006,26(5):821-824.

[41] Yang R,Yu J,Liu Y,et al.Effects of Coupling Agents on the Natural Aging Behavior and Oxidation Profile of High-density Polyethylene/Sericite Composites [J].Journal of Applied Polymer Science,2008,107(1):610-617.

[42] Jelle B P,Nilsen T-N.Comparison of Accelerated Climate Ageing Methods of Polymer Building Materials by Attenuated Total Reflectance Fourier Transform Infrared Radiation Spectroscopy [J].Construction and Building Materials,2011,25(4):2122-2132.

[43] Kupper L,Gulmine J,Janissek P,et al.Attenuated Total Reflection Infrared Spectroscopy for Micro-domain Analysis of Polyethylene Samples After Accelerated Ageing Within Weathering Chambers[J].Vibrational Spectroscopy,2004,34(1):63-72.

[44] Pimentel Real L,Ferraria A,Botelho Do Rego A.Comparison of Different Photo-oxidation Conditions of Poly(vinyl chloride)for Outdoor Applications[J].Polymer Testing,2008,27(6):743-751.