铝塑复合材料的分离研究

2014-04-13张群安谢英男

张群安,谢英男

(南阳理工学院生物与化学工程学院,河南 南阳473004)

0 前言

随着现代工业技术的高速发展,越来越多的铝塑制品已广泛应用到了人们生活各种领域中,仅铝塑包装材料我国每年需求达8000kt,铝塑包装材料给人们带来了方便,同时也带来了诸如废料处理和回收利用等问题[1-2]。

含铝废塑料的回收研究刚起步,还没有比较有效的分 离 回 收 方 法 和 工 艺。顾 帼 华[3]、张 素 风[4]、张波[5]、张冀飞等[6]对回收铝塑药品包装材料分别用酸分离法、溶剂分离法及溶塑分离法进行回收利用,三者都能很好地把铝塑进行分离,而酸溶法分离流程简单,溶剂耗量少,成本低,分离出的塑料片质量最好;溶塑法溶剂耗量最大,成本高。王崇臣等[7]以工业纯醋酸或甲酸渗透纸层和塑料层,将各层之间的物质溶解,把它作为分层剥离剂,将聚乙烯铝塑复合材料中的可回收利用物质完整分离,并且分离后所得各种材料纯度高、质量好。西班牙和巴西[8-9]采用等离子技术,通过电解惰性气体而产生高温,使铝和塑料汽化从而得到高纯度的铝锭和石蜡。徐考伸[10]将废弃铝塑复合材料进行粉碎成条状和块状,置于耐压封闭容器内,而后抽真空;加热使塑料热解气化[11];然后抽真空将热解气化后的塑料直接抽至塑料回收设备中;容器内所剩即为铝金属材料。本文拟采用混合溶剂使塑料溶胀的方法,使溶胀的塑料树脂与不溶胀的铝箔分离,获得利用价值较高的金属铝和塑料片,力求降低成本,简化处理工艺。

1 实验部分

1.1 主要原料

乙酸乙酯,分析纯,天津市德恩化学试剂有限公司;

无水乙醇,分析纯,天津市德恩化学试剂有限公司;

丙酮,分析纯,利安隆博华医药化学有限公司;

乙酸丁酯,分析纯,天津化学试剂有限公司;

四氢呋喃,分析纯,天津市凯通化学试剂有限公司;

环氧氯丙烷,化学纯,天津市化学试剂一厂;

甲苯,分析纯,烟台市双双化工有限公司;

1,2-二氯乙烷,分析纯,天津市巨星圣源化学试剂有限公司;

铝塑泡罩复合材料胶囊板(单硝酸异山梨酯片铝塑包装板),鲁南贝特制药有限公司;

铝塑泡罩复合材料胶囊板(酒石酸美托洛尔片药板),珠海经济特区生物化学制药厂;

铝塑泡罩复合材料胶囊板(苯磺酸氨氯地平片),东瑞制药有限公司。

1.2 主要设备及仪器

搅拌器,JJ-1,常州国华电器有限公司;

数显搅拌器,BOS-110,上海标本模型厂;

电子天平,WT2002N,常州万泰天平仪器有限公司;

恒温水浴锅,HH-S6,巩义市予华仪器有限责任公司。

1.3 实验方法

由于常温下某些有机溶剂使铝塑复合材料溶胀的时间太长,故采用加热、搅拌等方式以加快溶胀速率,分别用四氢呋喃、丙酮、甲苯、1,2-二氯乙烷、乙酸乙酯、环氧氯丙烷、无水乙醇、乙酸正丁酯以及乙酸乙酯、无水乙醇和水的混合溶剂等浸泡,观察现象并记录,以分离时间作为评定标准,初步确定最佳溶胀剂;

铝塑复合材料分离率计算公式如式(1)所示:

式中 S——铝塑复合材料分离率

m1——分离后铝箔和塑料的总质量,g

m2——分离后铝箔、塑料及未分离铝塑片总质量,g

铝塑复合材料分离损失率的计算公式如式(2)所示:

式中 T——铝塑复合材料分离损失率

m——分离前所有铝塑复合材料的总质量,g

铝塑分离后铝收率的计算公式如式(3)所示:

式中 Y——铝收率

m3——分离后,铝箔经清洗干燥后的质量,g

2 结果与讨论

2.1 分离后的样品

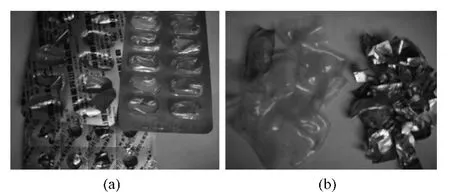

实验样品和分离后样品的照片如图1 所示,由于实验在烧杯内进行,烧杯的体积有限,实验前先将样品剪成一个泡罩大小,而后进行分离实验。

图1 实验样品和分离后样品Fig.1 Experimental samples and samples after separation

2.2 分离剂的影响

本实验设定温度为60 ℃,搅拌速度为350r/min,分离剂体积为100mL,得出各分离剂对铝塑材料的分离率、损失率、铝收率以及分离时间,结果如表1所示。

表1 各种分离剂的分离结果对比Tab.1 Comparison of the separation results of various separating agents

根据表1所示,通过对铝塑分离率、损失率、铝收率以及分离时间的综合考虑,使用甲苯、无水乙醇和水的混合液分离铝塑复合材料较适宜。

2.3 搅拌速度的影响

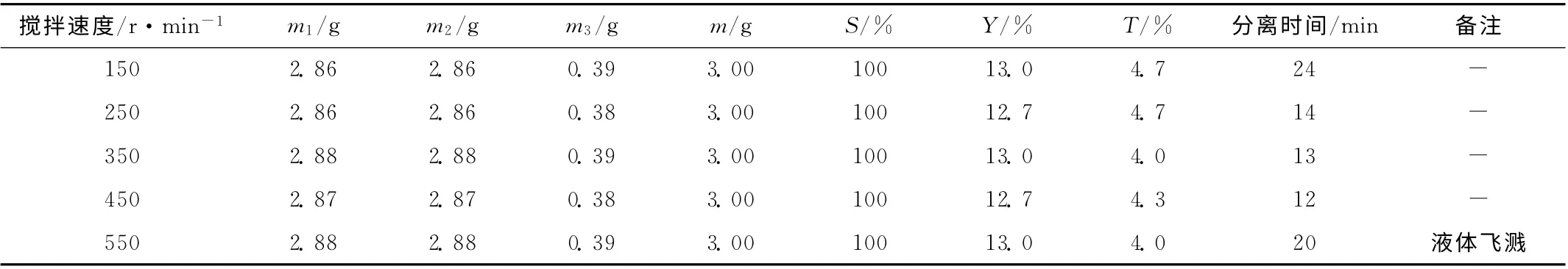

将3g胶囊片与分离剂(甲苯、无水乙醇、水按体积比为30∶20∶50配制的混合液)按液固比100mL∶3g混配,温度为60 ℃。在不同搅拌速度下,测试铝塑片的分离效率,结果如表2所示。

由表2可知,搅拌速度对铝塑分离率,损失率以及铝收率没有太大影响,但对分离时间却有较大影响,随着搅拌速度的增加,分离时间逐渐缩短,但当搅拌速度过大时,会导致液体飞溅,不利于铝塑材料与分离液的接触,导致分离时间延长。因此在保证反应时间较短、损失率较低的条件下,最佳搅拌速度选择为450r/min。

表2 搅拌速度对铝塑分离的影响Tab.2 Effect of stirring speed on the aluminum-plastic separation

2.4 温度对铝塑分离效果的影响

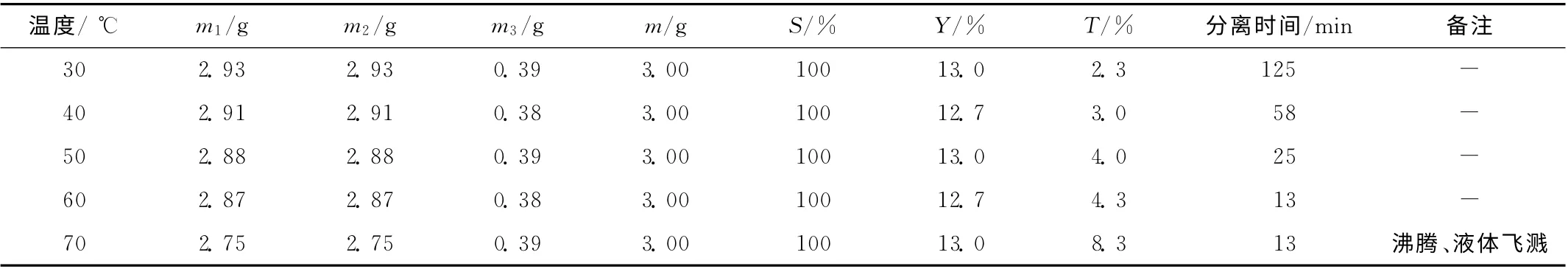

将3g胶囊片与分离剂(甲苯、无水乙醇、水按体积比 为30∶20∶50配制的混合液)按液固比100mL∶3g混配,搅拌速度为450r/min。在不同温度下,测试铝塑片的分离效率,结果如表3所示。

由表3 可以看出,分离剂温度小于50 ℃时,铝塑分离时间过长;随着温度升高到50 ℃,分离时间大幅缩短;温度继续升高至60℃,铝塑分离时间为13min,此后温度再升高,分离时间无明显变化。最高温度为70 ℃即分离剂沸点。温度越高,损失率越高,因此在保证反应时间较短、损失率较低的条件下,最佳分离温度选择为60 ℃。

表3 温度对铝塑分离效果的影响Tab.3 Effect of temperature on the aluminum-plastic separation

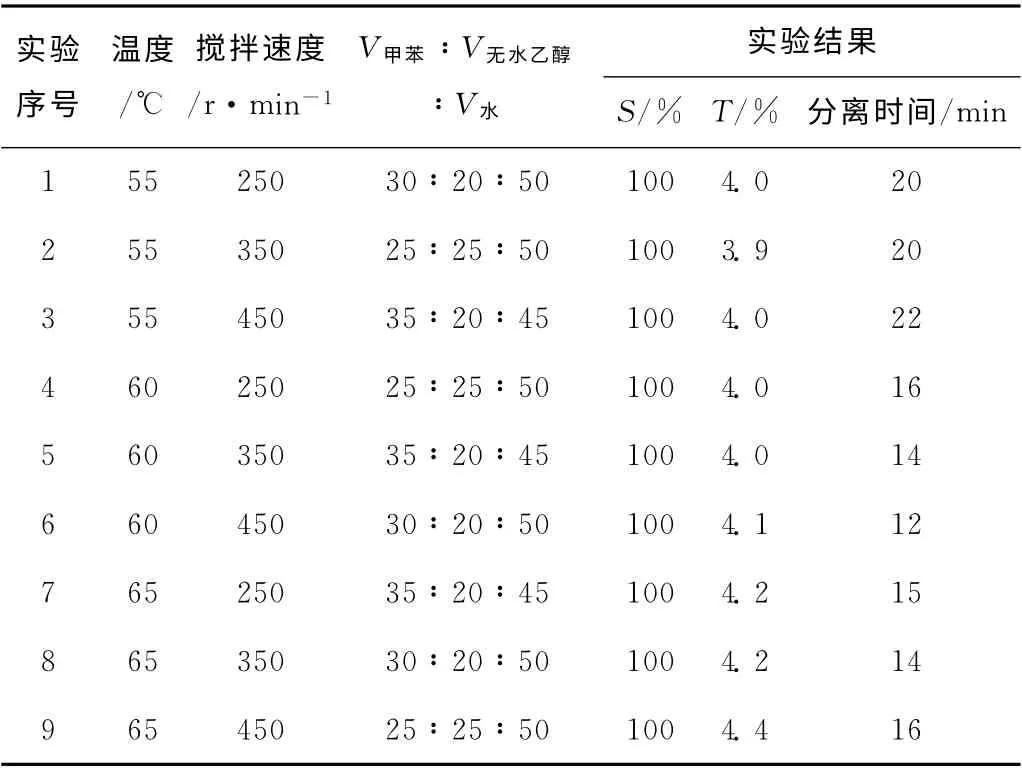

2.5 正交试验法

铝塑分离实验的影响因素涉及分离剂温度,搅拌速度以及分离剂各组分体积比,因此,运用正交试验法可以简单、有效、快速得出最佳分离结果下的分离剂温度、搅拌速度以及分离剂各组分体积比的参数,结果如表4所示。由表4看出,铝塑分离率均为100%,6#实验的分离时间最短,损失率适中,为最佳实验组。此时,温度为60 ℃,搅拌速度为450r/min,V甲苯∶V无水乙醇∶V水=30∶20∶50。本实验考察分离剂温度、搅拌速度以及分离剂各组分体积比对实验结果的综合影响,由单因素实验得知:最佳试验温度为60 ℃,最佳搅拌速度为450r/min。又因为无水乙醇极性弱,无水乙醇比例最少时,分离效果最佳。综合以上因素也可得知:6#实验分离时间最短,损失率适中,为最佳实验组。

表4 正交试验结果分析Tab.4 Analysis of orthogonal test results

3 结论

(1)甲苯-无水乙醇-水混合液是铝塑复合包装材料中铝塑分离效果较好的分离剂,短时间内即可达到完全分离,最佳的反应温度为60 ℃,搅拌速度为450r/min,V甲苯∶V无水乙醇∶V水=30∶20∶50;

(2)搅拌速度对铝塑分离率、损失率以及铝收率的影响不大,但对分离时间却有较大影响,随着搅拌速度的增加,分离时间逐渐缩短,但当搅拌速度过大时,会导致液体飞溅,不利于铝塑材料与分离液的接触,导致分离时间延长;

(3)温度对铝塑分离时间以及损失率有很大影响,随着温度的升高,分离时间显著缩短,损失率增大,因此在保证反应时间较短、损失率较低的条件下,最佳分离温度选择为60 ℃。

[1] 林阳书.中国废塑再生企业的困境与思考[J].资源再生,2008,(8):15-18.Lin Yangshu.Thinking About the Plight of Chinese Plastic Waste Recyclers[J].Resource Recycling,2008,(8):15-18.

[2] 欧育湘.回收和再利用废旧塑料的新技术[J].塑料科技,2004,159(1):1-3.Ou Yuxiang.New Technology for Reclamation and Recycle Waste Plastics [J].Plastics Science and Technology,2004,159(1):1-3.

[3] 顾帼华,张 波.含铝废塑料的铝塑分离研究[J].矿冶工程,2010,(05):22-25.Gu Guohua,Zhang Bo.Study on the Separation Between Aluminum and Plastic in Scraps of Plastic Containing Aluminum[J].Mining and Metallurgical Engineering,2010,(5):22-25.

[4] 张素风,张璐璐,梅星贤.混合溶剂分离铝塑复合包装材料[J].中国造纸,2012,31(3):20-24.Zhang Suofeng,Zhang Loulou,Mei Xingxian.Study on Separation Process of Aluminum-plastic Composites with Mixed Organic Solvent by Triangle Coordinate Graph[J].China Plup &Paper,2012,31(3):20-24.

[5] 张 波.含铝废塑料的铝塑分离研究[D].长沙:中南大学资源加工与生物学院,2007.

[6] 张冀飞,闫大海,李 丽.分离剂甲酸溶液浓度和温度对于铝塑湿法分离的影响研究[J].环境工程学报,2010,4(3):665-667.Zhang Yifei,Yan Dahai,Li Li.Research on the Effect of Separation Reagent Concentration and Reaction Temperature on Al-PE Wet Separation Technics[J].Chinese Journal of Environmental Engineering,2010,4(3):665-667.

[7] 王崇臣,王 鹏.聚乙烯铝塑复合包装材料的一种回收与利用技术[J].北京建筑工程学院报,2005,(4):2-3.Wang Chongchen,Wang Peng.Recovery and Reuse Technology of Polyethylene-aluminum Composite Packing Materials[J].Journal of Beijing Institute of Civil Engineering and Architecture,2005,(4):2-3.

[8] Aditya K Kulkarni.Effective Recovery of Pure Aluminum from Waste Composite Lami-nates by Sub-and Super-critical Water[J].The Journal of Supercritical Fluids,2010,32(9):1-8.

[9] Lopes C M A,Felisberti M I.Composite of Low-densitypolyethyleneand Aluminum Obtained from the Recycling of Postconsumer Asepticpackaging[J].Journal of Applied Polymer Science,2012,101(5):3183-3188.

[10] 徐考伸.废弃铝塑复合材料分离回收方法:中国,CN200510090807.x[P].2007-02-21.

[11] 宋 薇,岳东北,刘建国,等.铝塑包装废物的热解特性研究[J].环境科学研究,2009,(6):12-15.Song Wei,Yue Dongbei,Liu Jianguo,et al.Study on the Pyrolysis Properties of Aluminum—Plastic Package Waste[J].Research of Environmental Science,2009,(6):12-15.