气量无级调节系统在加氢裂化新氢压缩机上的应用

2014-04-12吴文伟汤毓红丁铸洪

吴文伟 汤毓红 丁铸洪

(上海高桥捷派克石化工程建设有限公司)

中国石化上海高桥分公司炼油事业部加氢裂化装置新氢压缩机采用往复式压缩机,共有三台机组,即两台进口的同机型Dresser-Rand压缩机组及一台国产机组,两开一备,机组编号为K3101A/B/C。K3101A/B机型为3HHE-VL-3,由Dresser-Rand制造;K3101C机型为4M80-27.6/21-178-BX,由沈阳气体压缩机厂制造。该机组的设计标准排气量为30800 Nm3/h,轴功率为2855 kW。根据生产工艺的要求,通常实际流量仅为设计负荷的30%,70%通过旁通回流到进气总管。机组富裕量相当大,能耗极高,与当前降本增效、节能生产的要求极不相符。因此,试图通过改进气量调节方法来降低能耗,这也是一种最为有效的方法。综合三台机组的运行情况,决定先在K3101C机组上对气量调节系统进行改造。

1 现有调节方法的优缺点

K3101C机组原采用气量旁路调节法。旁路调节法的原理是将吸气管与排气管用旁通管路及旁通阀连通,通过旁通阀的开度来达到排气量的调节。根据旁通阀开度的变化,可实现排气量在0~100%范围内的分级或连续调节,这种方法是目前往复压缩机普遍使用的。K3101机组采用一返一、二返一和三返一共三路旁路调节。

旁路调节法的优点是调节方法比较灵活,设备简单,投入低。缺点是经压缩的气体由旁路回流至压缩机入口,因此无用功耗大,尤其在耗气量低的工况时造成能量的巨大浪费;人工调节复杂,系统可操控性较低,只适用于偶尔调节或调节幅度小的场合。由此可见,旁路调节并不能很好地达到气量调节的目的,在现有的工况下旁路调节只适用小幅度的偶尔调节,不适用长时间、大范围的气量调节。从加氢裂化装置K3101机组在现有工况下长期性、安全性、可靠性运行考虑,尤其是从节能角度考虑,调节系统迫切需要改造。

为了更便捷、准确、可靠地调节压缩机的排量以满足系统的实际生产需要,同时满足对压缩机各级进排气压力进行精确控制,我们决定在K3101C(常开)机组上增加一套贺尔碧格公司生产的HydroCOM压缩机气量无级调节系统。该系统能够实现对压缩机的排气量0~100% (理论上)范围内的无级调节,在系统耗气量降低的同时,其消耗的功率也成比例地降低,从而达到节能降耗、减亏增效的目的。

2 气量无级调节系统的工作原理和构成

2.1 理论依据及工作原理

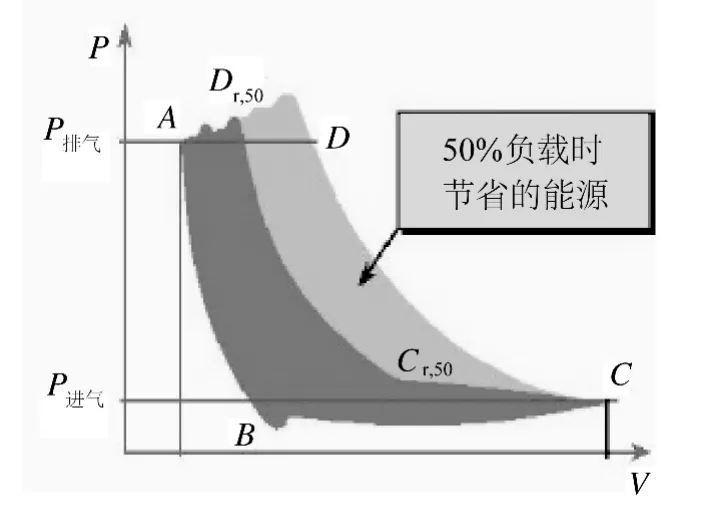

气量无级调节系统采用的是压缩机的 “回流省功”原理。如图1所示,随着活塞在压缩机气缸中的往复运动,每个气缸侧的一个正常工作循环包括下述过程: (1)余隙容积中残留高压气体的膨胀过程,如图1中曲线A-B,此时压缩机进气阀和排气阀均处于正常的关闭状态; (2)进气过程,如曲线B-C,此时进气阀在气缸内外压差的作用下开启,进气管线中的气体通过进气阀进入气缸,至点C完成相当于气缸100%容积流量的进气量,进气阀关闭;(3)曲线C-D为压缩曲线,气缸内的气体在活塞的作用下压缩达到排气压力;(4)曲线D-A为排气过程,排气阀打开,被压缩的气体经过排气阀进入下一级过程。如果在进气过程到达点C后,进气阀在执行机构作用下仍被强制地保持开启状态,那么压缩过程并不能沿原压缩曲线由点C到达点D,而是先由点C到达点Cr,此时原吸入气缸中的部分气体通过被顶开的进气阀回流到进气管而不被压缩。待活塞运动到特定的位置点Cr(对应所要求的气量)时,执行机构使顶开进气阀片的强制外力消失,进气阀片回落到阀座上而关闭,气缸内剩余的气体开始被压缩,压缩过程开始沿着点Cr到达点Dr。气体达到额定排气压力后从排气阀排出,容积流量减少。这种调节方法的优点是压缩机的指示功消耗与实际容积流量成正比,这是一种简单高效的压缩机流量调节方式。贺尔碧格公司生产的HydroCOM压缩机气量无级调节系统采用的正是这种调节方式,其工作原理如图2所示。

图1 回流省功P-V图

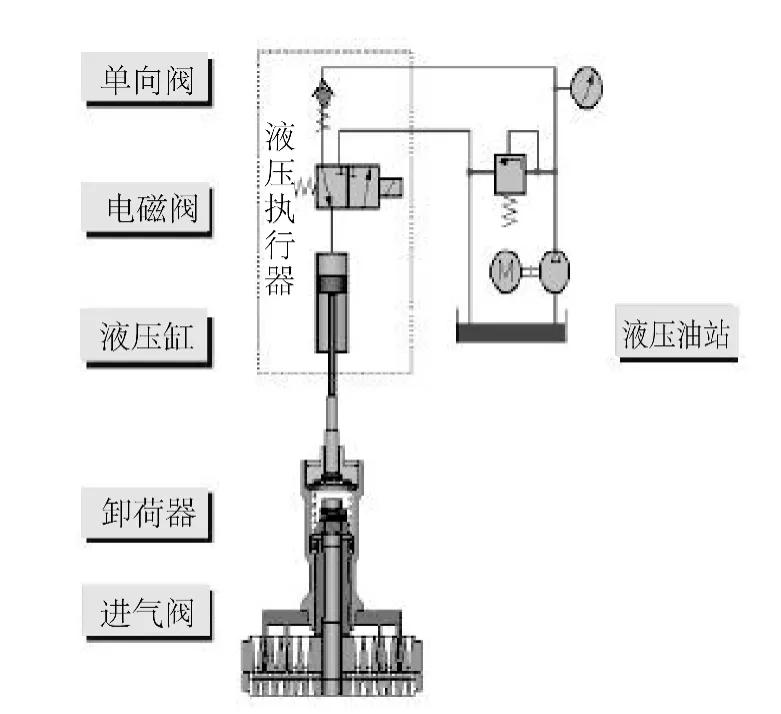

图2 HydroCOM系统的工作原理

它的主要工作原理是计算机即时处理压缩机运行过程中的状态数据,并将信号反馈至执行机构内的电子模块,由液压执行器来实时控制进气阀的开启与关闭时间,通过进气阀的延迟关闭,使多余部分气体未经压缩而重新返回到进气总管,压缩循环中只压缩了需要压缩的气量。这正是运用了上述的“回流省功”原理。在HydroCOM系统的控制下,压缩机的进气阀不再是依靠压差工作的自动阀,而是一个由外置动力驱动的强制阀。当然,如果由于某种原因导致HydroCOM系统无法正常工作,HydroCOM专用气阀仍能像普通气阀一样承担正常的进气任务,最大限度地保证生产装置安全运行。

2.2 系统组成

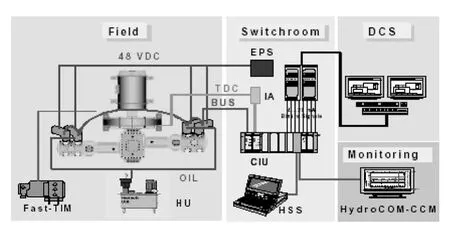

HydroCOM系统主要由中间接口单元CIU、液压执行器HA、液压油站HU、上死点传感器TDC及服务器单元SU五部分组成。图3是HydroCOM系统的基本组成图。

图3 HydroCOM系统组成

液压油站提供液压执行机构所需的高压动力油。中间接口单元将控制器 (DCS)输出的4~20 mA标准电流信号转化成作用于各级进气阀的启与闭的时间信号,传输给液压执行机构。由 “回流省功”原理可知,在每一气缸吸气终了时液压执行机构才开始动作,强制打开吸气阀,因此还需吸气终了的信号,以确定执行器动作的准确时间,上死点传感器拾取的曲轴转角脉冲信号正是起到了此作用。液压执行机构根据这些信号准确执行各级进气阀的启与闭,实现气量调节。同时执行器内装有阀腔温度等传感器,监测机组运行状况,经中间接口单元反馈给DCS。

服务器单元包含一台IBM兼容电脑和基于WINDOWS平台的服务软件。该服务器用于对系统的分析、诊断及对中间接口单元CIU的组态。一旦发生系统故障,可通过服务器单元SU对中间接口单元CIU进行分析诊断。

由此可见,HydroCOM系统采用了先进的控制理论,是先进的控制理论和机电技术的结合,除最大限度节省能源外,还拥有极高的控制动态特性。

3 气量无级调节系统改造的可操作性

气量无级调节系统的改造对机组本体改动不大,仅需对吸气阀部分等进行下述几项改造。

(1)更换全部吸气阀及卸荷器,改用HydroCOM系统专用吸气阀和液压执行机构。

(2)安装液压油站,液压油站是一种简单的箱式集成部件,用四只Ø10 mm膨胀螺栓与地面固定,安装简单易行。

(3)安装上死点传感器。

(4)连接液压油站至液压执行机构的液压油管线。

(5)在仪表方面,将HydroCOM控制系统嵌入DCS系统。

整个改造设备安装工作共历时一周左右,因此无论是从改造工作量还是改造周期看,气量无级调节系统的改造具有很强的可操作性。

4 气量无级调节系统的经济效益

2009年4月HydroCOM系统在炼油事业部加氢裂化装置K3101C上正式投运,在装置处理量不变、压缩机工况基本相同的情况下,压缩机组的电流由原来的270~280 A下降至150~160 A,电流下降100 A左右,每小时节电900 kW·h,按每年8000 h运行时间、电费0.5元/度计算,每年节约的电费约为360万元,一年内就可收回该系统的全部投资。由此可见,实施HydroCOM改造项目带来的直接经济效益是非常可观的。

另外,压缩机装备HydroCOM系统后,还带来了很好的间接经济效益。一方面,调节压缩机的流量非常简单,仅需输入期望的设定压力值,系统即可自动跟踪进行工作,能够实现压缩机的平稳加载、无冲击切换及停机,可操控性大大提高。另一方面,HydroCOM系统控制下的每一级进气卸荷机构在压缩机的每一转均同时动作,基本不改变活塞杆的受力状态,可实现0~100%范围内的无级调节,不存在气动50%卸荷 (膜式汽缸调节)时产生活塞杆单侧受力的情况。此外,机组的安全性也得到了很大的提高。这些间接的经济效益无法用具体数字计算,但作为装置的心脏设备压缩机组的平稳安全运行,为装置安、稳、长、满、优生产带来的经济效益是无法估量的。

5 应用前景

随着国内原油深加工发展的需要,各类加氢装置不断涌现,大型往复式压缩机在炼油装置中的应用越来越多。这类压缩机具有轴功率大、能耗大的特点。如中国石化上海高桥分公司炼油事业部的连续重整装置新氢压缩机K202A/B/C,轴功率为2600 kW;润滑油加氢装置新氢压缩机K301A/B,轴功率为2800 kW等,均采用落后的旁路调节法,且返回量均在30%以上。因此气量无级调节系统这一技术的应用前景是相当广阔的,其带来的直接和间接经济效益是相当可观的。