700℃超超临界发电技术进展

2014-04-12张勇甄静

张勇甄静

(陕西科技大学机电工程学院)

2011年美国能源情报署 (EIA)发布的 《2011年国际能源展望》中指出:到2035年,世界能源使用量将增长53%,化石燃料仍将占据世界能源的78%[1]。我国的 “多煤缺油少气”能源结构特点表明,我国将在未来较长一段时间内难以改变以煤为主的一次能源结构。因此寻求高效、节能与环保的发电技术便成为电力行业的主要研究重点。实践证明:超超临界发电技术具有显著的高效低排特点和巨大的经济效益优势。

1 国外的超超临界发电技术发展

美国是从事超超临界发电技术研究与应用最早的国家,在1957年就投入运行了世界第一台容量为125 MW的超超临界机组,参数为31 MPa/621℃/566℃/560℃。1958年投运了容量为325 MW、参数为34.4 MPa/649℃/566℃/566℃的机组,至今该机组仍在运行,是世界上运行时间最长的超超临界机组。到20世纪80年代初,超临界和超超临界机组增至170余台,占燃煤机组的70%以上,占总装机容量的25.22%,其中单机容量介于500 MW~800 MW者占60%~70%。至1994年美国共安装和投运了9台1300 MW的超临界大容量机组。

1967年日本从美国进口了600 MW超临界机组。1979~1981年,日本开始启动了自己的超超临界技术研究。日本最初投运的两台高效超临界机组,仅提高了主蒸汽压力而未提高其温度,采用两次再热以防汽轮机末级蒸汽湿度过高。31 MPa、566℃两次再热机组与24.1 MPa、566℃一次再热相比,热效率提高了3%,但机组系统复杂,制造成本显著提高,缺乏市场竞争力。所以近年来各公司都转为生产24.5 MPa、600℃/600℃等级的高效超临界机组,其热效率仅比31 MPa、566℃两次再热低0.5%,但制造成本大大降低。

欧洲在建中的高效超临界机组都改为采用一次再热。与日本不同的是其主蒸汽压力和温度都进一步提高 (30.5 MPa、580℃/600℃),其热效率与29 MPa、580℃两次再热机组基本相同。在提高机组蒸汽参数的同时,还利用低温海水冷却,大幅提高了机组效率。2001年投运的AVV2电厂一台超超临界机组,其机组效率高达49%,是目前世界上运行效率最高的超超临界机组[2]。

2 我国的超超临界发电技术发展

我国自20世纪80年代开始引进超临界机组。我国第一台国产600 MW超临界机组于2004年12月在华能沁北电厂成功投运。锅炉为超临界参数变压直流本生型锅炉,一次再热,单炉膛、尾部双烟道结构。华能玉环电厂是国内第一个国产百万千瓦超超临界燃煤机组项目。该机组锅炉是国内单机容量最大、参数最高、技术最为先进的百万千瓦超超临界电站锅炉。该机组锅炉效率为93.88%,汽轮机热耗为7295.8 kJ/(kW·h),额定负荷下机组的发电煤耗为270.6 g/(kW·h),机组热效率高达45.5%,达到国际先进水平[3]。至2012年底,我国已建成投运百台600℃超超临界机组,装机容量超过8000万千瓦,占国内装机总量的7.5%。全国在役火电机组中1000 MW超超临界机组有39台,600 MW超超临界及超临界机组超过200台。目前国内超超临界机组参数初压力25.0~26.5 MPa、主蒸汽/再热蒸汽温度600℃/600℃。

3 超超临界火电机组技术因素

3.1 锅炉方面

(1)超临界参数锅炉的受热面工作条件比亚临界参数锅炉的差,因此对受热面钢种、管道规格等的选择提出了较高的要求。尤其是在过热器管的选择时,更应注意所用钢材的抗腐蚀性和晶粒度指标。晶粒度过大就容易形成氧化层,氧化层脱落后将引起汽轮机 “硬粒冲蚀”的问题。

(2)要保证锅炉在各种工况下水动力的可靠性。在各种负荷下,从亚临界压力到超临界压力广泛的运行工况范围内,水冷壁出口温度上下波动幅度必须限定在规定的范围内。尤其当水冷壁悬吊管系中设有中间联箱时,必须采取措施避免在启动分离器干湿转换、工质为两相流时,联箱中出现流量分配不均匀的问题。因为,流量分配不均匀将使悬吊管温差超限,导致悬吊管扭曲变形。

(3)超临界变压运行锅炉水冷壁对炉内热偏差的敏感性较强。当采用四角切圆燃烧方式时,必须采取有效措施消除烟气温度偏差,锅炉出口的两侧最大烟气温差不得大于50℃。

3.2 汽轮机方面

(1)超临界压力机组是由直流炉供汽的。通常,溶解于蒸汽中的杂质较多。蒸汽在汽轮机的通流部分做功后压力降低,原先溶解的物质就会释放出来,产生积盐现象。另外,主蒸汽管道、过热器和再热器均会出现氧化皮脱落的问题,导致固体“硬粒冲蚀”。

(2)超临界参数汽轮机由于主蒸汽参数和再热蒸汽参数的提高,尤其是温度的增高,使其对材料的要求也有了相应的提高,一些亚临界机组使用的材料已不能适应超临界参数汽轮机的工作状况,因此在选材时应高度重视这一问题。

(3)在气缸结构设计上应采取措施防止蒸汽漩涡振荡。由于高压缸入口压力高、气流密度大,会使调节级复环径向间隙处发生蒸汽漩涡振荡,引起轴承不稳定振动[4],因此,必须采取预防蒸汽漩涡振荡的措施。

3.3 水动力学特性

(1)工质比体积在拟临界温度附近的大比热容区内发生急剧变化,但工质温度变化不大。压力越升高,拟临界温度越向高温区推移,大比热容特性则逐渐减弱。根据超临界压力下工质的热物理特性,控制辐射区水冷壁的吸热量,使大比热容区避开受热最强的区域,是超临界锅炉机组设计和运行的关键。

(2)超临界压力下水冷壁管内发生膜态沸腾主要是由于管内壁附近的流体黏度、比热容、导热系数、密度等物性参数发生显著变化而引起的。这些物性参数随温度的升高而剧烈下降,管中心的物流黏度大,而壁面处的流体黏度降低,由此产生黏度梯度,引起流体边界层的层流化。同时,边界层中的流体密度降低,产生浮力,促使紊流传热层流化。边界层中的流体导热系数降低,又使导热性差的流体与管壁接触,且壁面处的流体速度远低于管中心的流体速度,在热负荷较大时就可能导致传热恶化[5-6]。相关研究结果表明:超临界压力下的传热恶化,还与热负荷及工质的质量流速有关,传热恶化首先发生在管子的入口处,因此在任何负荷下都需要维持较高的质量流速。

4 超超临界技术的最新发展

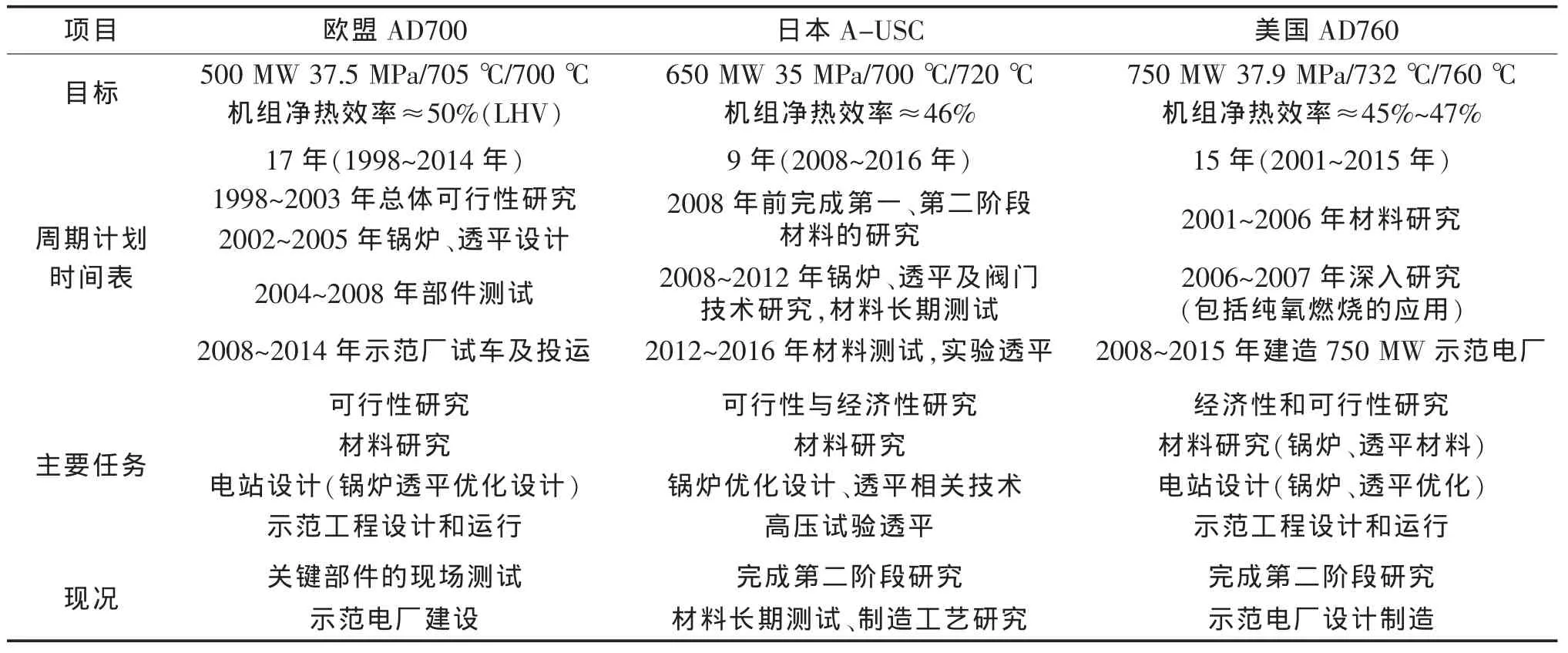

根据朗肯循环的基本原理,蒸汽参数的高低直接影响热力循环效率的高低,700℃超超临界燃煤发电技术与600℃超超临界发电技术相比,其热效率可提高至50%左右,每千瓦时煤耗可降低近70 g,二氧化碳排放减少14%。为此,欧盟、日本和美国均已制定长期的700℃超超临界发电技术和设备发展计划。国外700℃计划研究如表1所示。

表1 各国计划主要研究内容汇总 [7]

欧洲已于1998年启动了700℃等级超超临界参数的 “AD700计划”,目标是2015年建成参数为35 MPa、700℃、720℃,利用降低汽轮机背压和管道阻力、烟气余热回收、提高给水温度等方法,将热效率提高至53%的超超临界示范电厂。德国Scholven电站进行了全尺寸部件现场挂炉试验,试验部件包括新材料炉膛管屏、过热器、安全阀、汽轮机进气阀。德国最大的能源公司E.ON鲁尔燃气公司对建设AD700示范电站进行了可行性研究,计划建设容量为500 MW、一次再热、采用螺旋盘管技术的直流锅炉。但由于后壁部件和蒸汽管道材料CCA617的挂炉试验结果未达到要求,材料和造价的问题无法解决,因此公司推迟了示范电站的建设,目前该建设计划处于暂停状态。

美国将其先进超超临界计划 (AD760)的目标定位在主蒸汽温度700~760℃,热效率达到50%,实现污染气体零排放。美国已于2006年完成锅炉材料方面的测试及其部件的加工,现阶段正在进行锅炉部件的测试以及研究如何将全氧技术运用到超超临界技术中。2009年汽轮机的材料测试已经初步完成,现阶段正对转子、气缸和阀门材料的各方面性能进行评估。目前美国AD760计划未进行关键部件现场的挂炉运行试验。

日本的A-USC项目的目标是开发700℃的燃煤发电技术。该项目的大规模开发工作从2008年8月启动,此项目以目前的600℃等级的超超临界机组为基础,把主蒸汽温度进一步提升,采用二次再热,并计划采用生物质混合燃烧和二氧化碳回收技术,从而减少二氧化碳的排放,把主蒸汽温度提高100℃,全厂净效率从现在的42%提高到46%~48%。日本A-USC项目发展的技术路线是:(1)总的参数目标为700℃/720℃、700℃/750℃和未来的800℃,采用二次再热方案。 (2)改造现有的大量超临界机组,25 MPa压力不变,采用700℃的一次再热USC+A-USC的方案。

我国 《国家能源科技 “十二五”规划 (2011-2015)》提出要掌握700℃超超临界发电机组的关键技术,使火电机组的供电效率达到50%。该规划还提出: “在2015年至2018年,开展700℃超超临界发电技术示范工程建设,对700℃超超临界发电技术前期研究成果进行验证。” 从上面可以看出,AD700与A-USA两个计划都将新型耐热合金材料作为研发的关键内容。从目前我国700℃计划的研究结果看,与600℃计划相比,700℃在发电装备的布局上差别不大,真正的考验是材料,需要耐受更高温度、更大压力,而材料科学正是我国的短板。我国700℃超超临界燃煤发电技术的研发比发达国家起步晚了十年。明确短板,才能把握方向。我国700℃超超临界燃煤发电技术研究开发的技术路线是:通过借鉴国外700℃超超临界机组技术开发的经验,在我国600℃超超临界机组研发应用基础上,构建我国700℃超超临界发电技术研发平台,自主开发700℃超超临界燃煤发电技术,并形成生产能力。大致可分为五个步骤:第一步,研究提出700℃超超临界机组的整体技术方案和主要设备设计方案;第二步,对高温部件所用的材料进行筛选、开发、评定和优化,确定我国700℃机组耐热材料系列;第三步,开发关键耐热材料的生产技术和关键部件的制造技术,形成生产制造能力;第四步,建设验证试验平台,对关键部件进行性能验证;第五步,建设700℃超超临界示范工程,全面掌握700℃超超临界燃煤发电的核心技术。

5 结束语

实践证明,我国仅用几年时间就走过了发达国家十几年走过的路程,与世界先进水平的差距正逐步缩小,我国已是世界上燃煤火电装机容量最大的国家。700℃超超临界机组的发展对我国节能减排具有巨大的经济效益优势,相信通过借鉴已有的成果和经验,努力实现各方面的突破创新,一定会在700℃先进超超临界发电技术上实现跨越式进展。

[1] 国家700℃超超临界燃煤发电技术创新联盟.国际700℃燃煤超超临界发电技术研发进展综合报告 [R].2012.

[2] Jorgen Buggea,Sven Kjaer,Rudolph Blum.High efficiency coalfired powerplants developmentand perspectives[J].Energy, 2006, 31 (10): 1437-1445.

[3] 朱宝田,苗遁金,雷兆团,等.我国超超临界机组技术参数与结构选型的研究[J].热力发电,2005(7):1-6.

[4] 赵毅,马剑民,梁昌乾,等.超临界、超超临界机组运行安全性、可靠性分析[J].热力发电,2013(2):1-5.

[5] Ibsais A, Ajjarapu V.The role of automatic code differentiation in power systems analysis[J].IEEE Trans on Power Systems, 1997, 12(2): 592-597.

[6] 杨小华,罗必雄,霍沛强,等.超超临界1000 MW火力发电厂热机设计技术 [M].武汉:中国地质大学出版社,2008: 238-245.

[7] 史进渊,杨宇,孙庆,等.超超临界汽轮机技术研究的新进展 [J].动力工程,2003(2):2252-2257.