含氨氮催化剂生产废水的处理

2014-04-12陈昕

陈 昕

(中石化宁波工程有限公司,上海 200030)

炼油催化剂生产废水具有NH3-N含量高而碳含量低的特点,是目前国内外污水处理方面公认的难题。炼油催化剂(催化裂化、催化重整和加氢精制等装置使用)的生产过程中多处用到铵盐和氨水,生产废水中NH3-N含量极高,且废水pH变化幅度大,而有机物含量却很低,接近于零。以某企业炼油催化剂生产废水为例,废水pH在2.0~12.5之间大幅变化,ρ(NH3-N)在130~2 000 mg/L之间波动,平均值为770 mg/L[1]。

目前,处理高浓度NH3-N废水的方法主要有物化法和生物法[2]。常用的物化法有吹脱法、折点氯化法、化学沉淀法、化学氧化法等[3],这些方法运行成本高,易产生二次污染。生物法主要包括活性污泥法、厌氧生物处理法、强氧化好氧生物处理法等。常规生物法处理高浓度NH3-N废水有很大困难:一方面,为了降低负荷冲击,使微生物正常生长,必须增大回流比来稀释原废水;另一方面,不仅硝化过程需要大量的氧气,而且反硝化过程需要大量的碳源,一般认为COD与ρ(NH3-N)之比至少应为9,因此对于催化剂生产废水的生物脱氮处理,就必须增加较多的外加碳源[4]。随着人们对生物脱氮过程认识的深入,出现了一些新的生物脱氮理论和技术,目前研究的重点主要是同时硝化-反硝化、短程硝化-反硝化、厌氧氨氧化以及曝气生物滤池技术等。

本工作采用加入淀粉的短程硝化-反硝化一体化生物反应脱氮技术(简称为短程硝化-反硝化技术),对低碳源含NH3-N催化剂生产废水的去除进行了中试研究,确定了HRT、淀粉加入量和系统最大冲击负荷,选择了最佳的运行方式及最低运行成本的相关条件,最终建成工业化装置,并通过工业化装置的实际运行进行了验证。

1 试验部分

1.1 试验原理

生物脱氮是指含氮有机物在生化处理过程中被异氧型微生物氨化菌氧化分解,转化为NH3-N,然后由自养型硝化细菌将NH3-N转化为再由反硝化细菌将N还原成N2从水中逸出,从而完成脱氮的目的。生物脱氮过程的示意图见图1[5]。

图1 生物脱氮过程的示意图

与传统的生物脱氮技术相比,短程硝化-反硝化技术有着较大的优越性[7]:1)从亚硝酸菌的生物氧化反应可看出,将硝化过程控制在阶段可节省25%的耗氧量;2)从反硝化角度出发,比节省约40%的碳源;3)由于亚硝酸细菌的世代周期比硝酸细菌的世代周期短,泥龄也短,故将硝化过程控制在阶段可以保持更高的微生物浓度和硝化反应速率,缩短硝化反应时间,从而可节省30%~40%的反应器容积,有效降低基建投资;4)可降低剩余污泥的排放量。

1.2 材料和仪器

废水:某企业炼油催化剂生产废水。废水的水质见表1。根据中试装置大小和水质情况,试验处理水量按2.0 m3/h考虑,ρ(NH3-N)控制在200 mg/L。中试装置进水:用生产运行过程的中间池高NH3-N污水(ρ(NH3-N)=4 000~7 000 mg/L)和污水处理厂总排水口低NH3-N污水(ρ(NH3-N)=50 mg/L)进行配制,配制的体积比为1∶20,补充碳源为淀粉。中试装置的进水水质见表2。

活性污泥:某城市城区生活污水处理场。

表1 废水的水质 mg/L

表2 中试装置的进水水质

S-II型DO仪:瑞士Zullig公司;P33型在线pH计:美国HACH公司;H250/RR1/M9/AIR型风量计、H250/RR1/M9型水量计:上海康楚机电设备有限公司;WN-218型MLSS计:上海博取仪器有限公司。

1.3 中试装置

中试装置采用可移动式一体化生物反应器(钢制内衬涂防腐材料)及配套的曝气鼓风机、在线监测仪表等。中试装置的参数见表3。

表3 中试装置的参数

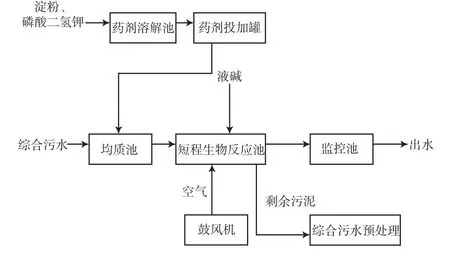

1.4 工艺流程

中试装置的工艺流程见图2,通过中试建立的工业化装置的工艺流程见图3。污水经泵由均质罐送至短程硝化-反硝化曝气池进水端,与回流液混合均匀后,进入曝气区进行生物降解处理,然后在斜管沉淀区进行泥水分离,污泥从斜管沉淀器底部经过空气提升器回流到曝气区,清水由上部的集水管收集后排出,剩余污泥经污泥阀排出。

图2 中试装置的工艺流程

图3 工业化装置的工艺流程

1.5 中试方法

保持反应池内水温在25~35 ℃范围内。保持水中具有一定的碱度。一般情况下,水中剩余碱度达到100 mg/L(以CaCO3计)时,即可保持pH>7.2。因此,在试验中加入NaOH或碳酸钠使pH维持在7.5~8.0之间。

为了维持短程硝化-反硝化池的MLSS,试验中定期检测MLSS和污泥沉降比(SV,30 min),根据测定结果确定排泥量,以保证工艺的正常运行。

维持低DO,以保证系统较高的亚硝化率。长时间维持低DO,硝酸菌在体系中所占比率逐渐降低,最后实现完全抑制或淘洗。因此,DO是本试验实现短程硝化-反硝化反应的主要影响因素。试验中通过DO在线监测仪自控回路,控制鼓风机供风量从而实现对DO的控制。DO控制在0.3~0.5 mg/L左右。

试验从2011年4月初起,至2011年7月初结束,为期3个月。试验大体分为3个阶段:

1)活性污泥的驯化培养阶段。试验装置于4月8号进泥,开始活性污泥的驯化培养。培养期间一直采用低NH3-N污水(ρ(NH3-N)=40~50 mg/L),自5月4号开始进高NH3-N污水(ρ(NH3-N)=200~300 mg/L),初始进水量为0.8 m3/h,然后逐渐增加进水量,至5月13日进水量升至2.4 m3/h,达到设计负荷。其间,出水ρ(NH3-N)一直维持在5 mg/L以下,顺利完成了活性污泥的驯化培养,试验成功启动。

2)DO在线监测仪故障解决阶段。5月14日DO在线监测仪出现故障,反应池中DO不能达到设定条件,其后10 d NH3-N处理效果一直不稳定。

3)装置运行的稳定阶段。5月24日开始,反应池中DO重新恢复到合理范围之内,进水负荷提高至DO在线监测仪故障前的水平。在出水ρ(NH3-N)稳定保持在小于15 mg/L的条件下,稳定运行,直至气温增加,反应器中温度超出35 ℃,试验终止。

1.6 分析方法

按照文献[8]所述的方法,测定COD、ρ(NH3-N)、MLSS(中试装置)、SV、SS。采用在线仪表测定pH、MLSS(工业装置)、水温、DO、水量、风量。

2 结果与讨论

2.1 中试装置的NH3-N去除效果

中试装置在系统稳定运行后的NH3-N去除效果见图4和图5。由图4和图5可见,短程硝化-反硝化技术具有较好的NH3-N去除效果,在试验的第三阶段,进水ρ(NH3-N)为150~250 mg/L,平均值为213 mg/L,出水ρ(NH3-N)基本控制在5 mg/L以下,平均值为2 mg/L,出水NH3-N去除率大于97%,大多稳定在98%以上。

在系统活性污泥驯化培养稳定后,经受住了多次高NH3-N负荷的冲击,如在试验的第二阶段5月6~9日和第三阶段6月1日、2日等,进水ρ(NH3-N)均高达250 mg/L以上,5月7日的进水ρ(NH3-N)更是高达356 mg/L,但出水ρ(NH3-N)仍小于5 mg/L,说明该体系具有很好的抗冲击负荷的能力。

图4 中试装置的进出水ρ(NH3-N)● 进水ρ(NH3-N);■ 出水ρ(NH3-N)

图5 中试装置的NH3-N去除率

2.2 运行条件的分析结果

1)DO。从中试过程来看,当DO控制在0.5 mg/L左右时,出水效果很好且能满足处理要求;但当DO无法控制时,结果出现反复。因此,DO的控制非常重要。

2)反应池的pH。试验初期采用碳酸钠调节pH,从运行效果看可保证pH的相对稳定且效果较好;但需要碳酸钠的加入量很大,处理1 m³废水约消耗碳酸钠3.33 kg,运行成本较高。后改用48%(w)的NaOH碱液和碳酸钠共同调节pH,即可保证pH的相对稳定,又可降低运行成本。

3)外加碳源。由于催化剂生产过程的NH3-N废水COD较低,需外加碳源。当周围环境没有可利用的补充碳源时,甲醇、乙醇是最理想的补充碳源,但成本高、毒性高,且运输困难。试验采用淀粉作为外加碳源,并确定了淀粉的加入量。

在进水量为2.0 m3/h、ρ(NH3-N)=200 mg/L的条件下,逐渐降低淀粉的加入量,在保证反硝化反应有充足的碳源、出水COD控制在60 mg/L以下的前提下,出水满足GB 8978—1996《污水综合排放标准》[9]中一级排放标准的要求。试验中处理1 m3废水约消耗淀粉0.25 kg,COD与ρ(NH3-N)之比在2.41~3.06之间,低于常规生化法处理高浓度NH3-N废水的COD与ρ(NH3-N)之比9,与高会杰等[10]的研究结果接近。

4)HRT。中试装置有效容积60 m3,试验证明进水的处理量可达2.2~2.3 m3/h,考虑到工业应用时,HRT应有一定的富余,确定短程硝化-反硝化技术处理炼油催化剂生产NH3-N废水的HRT为30 h。

2.3 工业化装置的运行结果

在中试的基础上,建成一套以添加淀粉为补充碳源的短程硝化-反硝化技术用于处理催化剂厂经预处理后的综合废水,设计处理量为420.0 m3/h,控制进水ρ(NH3-N)≤250 mg/L,要求出水ρ(NH3-N)≤15 mg/L,COD≤80 mg/L,低于GB 8978—1996《污水综合排放标准》中一级排放标准的要求。

2.3.1 运行情况

工业化装置的进水量2 700 m3/d,COD=90~100 mg/L,ρ(NH3-N)=120~140 mg/L,平均温度48.4℃,经冷却塔冷却后平均水温29.5 ℃,满足微生物生长条件(25~35 ℃),正常运行时风量2 800~3 200 Nm3/h,反应池出水pH为7.5~8.0。DO控制在0.5 mg/L左右。

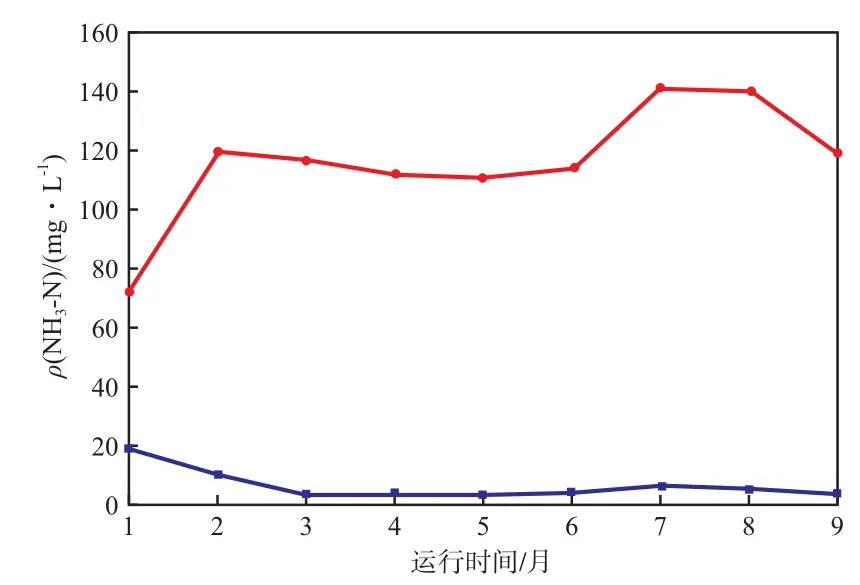

以2012年8月至2013年4月间的运行数据为例,工业装置的NH3-N和COD处理效果分别见图6和图7。由图6可见,进水ρ(NH3-N)在72~141 mg/L之间,出水ρ(NH3-N)除2012年8月的数据超过15 mg/L外,其他数值均小于10 mg/L,达到了预期的处理效果。由图7可见,进水COD在319~640 mg/L之间,进水COD的主要来源为外加碳源(淀粉),在2012年8月和9月间(运行时间1~2个月),出水COD均超过100 mg/L。为了降低COD的容积负荷,减小COD与ρ(NH3-N)之比,从10月开始,逐步降低淀粉的加入量,由1 440 kg/d降至1 200 kg/d左右,使出水COD降至100 mg/L左右。2013年1月至4月(运行时间6~9个月),出水COD稳定在70 mg/L左右,MLSS控制在6 000~8 000 mg/L左右,达到了设计要求(COD≤80 mg/L,ρ(NH3-N)≤15 mg/L),此时的COD与ρ(NH3-N)之比为2.87,接近中试值。生化装置在2013年1~4月间运行趋于稳定,出水ρ(NH3-N)和COD稳定达标。

图6 工业装置的NH3-N处理效果● 进水ρ(NH3-N);■ 出水ρ(NH3-N)

图7 工业装置的COD处理效果● 进水COD;■ 出水COD

2.3.2 运行费用

冯义彪[2]研究了各种脱氮方法处理1 kg NH3-N(ρ(NH3-N)分别为500,10 000 mg/L)的运行费用和应用情况:蒸汽汽提法分别为20 元和1元,适用于高浓度的废水处理,可处理回收氨;空气吹脱法分别为3 元和2 元,适用于中高浓度的废水处理,并造成二次污染;折点加氯法均为20元,适用于高浓度的废水处理,工艺简单、占地小、运行成本高;磷酸铵镁沉淀法均为18 元,适用于高浓度的废水处理,占地小、运行成本高。

本装置的运行费用以NH3-N计为2.3 元/kg、以废水计为4.6 元/t,适用于中低浓度(ρ(NH3-N)<300 mg/L)的废水处理,运行成本低,经济可行。在使用新型高效曝气软管、控制较低的DO的条件下,采用短程硝化-反硝化技术,可缩短工艺流程,且剩余污泥产率低,这些优势均可使运行费用及能源消耗大幅降低。

3 结论

a)中试和工业化装置验证结果表明,短程硝化-反硝化技术具有较好的处理效果,在DO控制在0.5 mg/L左右、处理1 m³废水约消耗淀粉0.25 kg、HRT=30 h的条件下,出水COD<100 mg/L,出水ρ(NH3-N)<10 mg/L,达到GB 8978—1996《污水综合排放标准》的一级排放标准的要求,NH3-N去除率大于97%,且具有较强的抗冲击负荷的能力。

b)工业化装置的运行费用以NH3-N计为2.3 元/kg、以废水计为4.6 元/t,适用于中低浓度(ρ(NH3-N)<300 mg/L)的废水处理,运行成本低,经济可行。

[1] 陈怡,李强,詹爱霞. 催化剂含氨氮污水治理技术的探讨[J]. 石油化工环境保护,2004,27(3):26-29.

[2] 冯义彪. 高氨氮废水处理技术方法选择[J]. 海峡科学,2009,(6):54-56.

[3] 潘新生,贾志宇,杨海真. 废水中氨氮的处理技术[J]. 净水技术,2006,25(4):44-46.

[4] 仝武刚,王继徽. 高浓度氨氮废水治理技术[J]. 污染防治技术,2002,15(2):24-27.

[5] 王洪,李海波. 氨氮废水生物处理工艺及研究进展[J]. 河南师范大学学报:自然科学版,2008,36(5):97-100,103.

[6] Abeling U,Seyfried C F. Anaerobic-aerobic treatment of high strength ammonia wastewater-nitrogen removal via nitrite[J]. Water SciTech,1992,26(5/6):1007 -1015.

[7] 高大文,彭永臻,王淑莹. 控制pH实现短程硝化-反硝生物脱氮技术[J]. 哈尔滨工业大学学报,2005,37(12):1664-1666.

[8] 原国家环境保护总局《水和废水监测分析方法》编委会. 水和废水监测分析方法[M]. 4版. 北京:中国环境科学出版社,2002:104-279.

[9] 原国家环境保护局. GB 8978—1996 污水综合排放标准[S]. 北京:中国标准出版社,1996.

[10] 高会杰,李志瑞,黎元生. 短程消化反硝化处理来自FCC催化剂生产中得含氨废水[J]. 石油炼制与化工,2010,41(1):59-61