薄壁锥形件加工工艺改进

2014-04-10福建兵工装备有限公司永安366032朱君力

福建兵工装备有限公司(永安 366032)朱君力

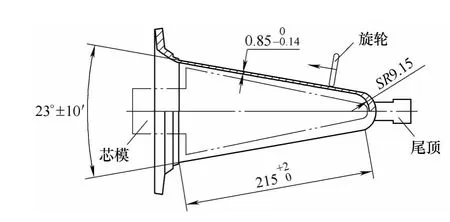

轴对称空心锥形件广泛应用于军工产品,在民用产品中也时有见到,如弹药中的整流罩及内锥罩、风机中的喷管等。军品中的锥形件通常具有壁厚薄、锥孔深、尺寸精度高、力学性能好等特点或性能要求。如图1中的内锥罩,要求采用高强度铝合金2A12材料制成,其壁厚均为0.850-0.14mm,要求零件不得有裂纹、气泡、变形等缺陷。

为了在满足内锥罩的性能及尺寸要求的前提下,能有效节约材料成本,降低劳动强度,提高生产效率,满足批量生产要求,我们对该零件的加工工艺方法进行了不断改进及探索。本文对锥形件加工传统工艺方法进行了介绍,对内锥罩的挤压及旋压工艺方法进行分析,确定了内锥罩改进工艺方案,完成了工艺设计,并提出了旋压过程中的注意事项。

1.传统工艺方法及问题

(1)车削加工 用直径100mm、长度为215mm的原材料逐步车削成形。该加工工艺容易控制,能获得较高的合格率,但材料消耗大、工序繁多、生产率低、劳动强度大、生产成本高。

(2)铸造成形 2A12是一种高强度硬铝,抗拉强度σb≥420MPa,屈服强度 σs≥265MPa,伸长率δ≥10%,可进行热处理强化,有很好的铸造性。该工艺方法材料消耗小、生产效率高,但压铸成型的零件极易产生以下缺陷:沿开模方向铸件表面呈线性条状的拉伤痕迹;金属液与模具表面粘合,导致铸件表面缺料;铸件表面易出现气孔或由于零件壁薄引起的变形、裂纹等缺陷。因此,内锥罩采用压铸成型方法难以满足产品的尺寸及性能要求。

2.改进加工工艺方法探讨

针对内锥罩采用机加及铸造成型方法存在的不足,我们对内锥罩的冲压方案进行了不断探索及试验,提出了如下工艺路线:下料→一次冲压→退火→二次冲压→退火→三次冲压→退火→四次冲压→淬火→时效→机加。由于受到冲压次数、冲压精度及生产成本等多因素的制约,经四次冲压后毛坯壁厚仍达到8~10mm,需对毛坯的内、外形进行机加才能满足零件尺寸要求。采用该方案制造的内锥罩,材料成本有明显降低,但综合成本较机加工方案并无优势。

随着科技的发展和国防建设的需要,旋压技术已得到广泛的应用。变薄旋压工艺的成形过程是通过尾顶将毛坯夹紧,芯模带动坯料旋转,旋轮碾压坯料作进给运动,使毛坯连续逐点地变薄并贴靠芯模而成为所需要的工件。该工艺方法适用于薄壁筒形件和锥形件的制造,且加工精度好,生产效率高。内锥罩属锥形件,采用的2A12材料塑性较好,金相组织均匀,有利于冷旋压塑性变形。但该零件口部有一直台,头部为球头过渡,仅通过旋压加工难以实现。

综合分析了冲压及旋压工艺的特点,结合其在锥形件加工中的应用情况,根据内锥罩的形状、尺寸及性能要求,提出了采用旋压、车削、冲压拉伸相结合的工艺方案制造该零件,充分发挥旋压及冲压拉伸的优势。

3.改进加工工艺设计

(1)下料 选4mm厚2A12铝合金板,冲压成φ163mm的圆片。

(2)预形件压制 将圆片冲压成如图2所示预形件。

(3)一次旋压 保证芯模径向跳动不大于0.06mm,主轴转速450r/min,旋轮进给量0.08mm/r,控制壁厚尺寸2.25mm、锥体母线长度90mm, 圆 角SR9.15mm及角度尺寸 66°由芯模保证,如图3所示。

(4)二次旋压 保证芯模径向跳动不大于0.05mm,主轴转速450r/min,旋轮进给量0.07mm/r,控制壁厚尺寸 (1.30±0.05)mm、锥体母线长度138mm,圆角SR9.15mm及角度尺寸38°由芯模保证,如图4所示。

图2

图3

图4

(5)三次旋压 保证芯模径向跳动不大于0.03mm,主轴转速450r/min,旋轮进给量0.06mm/r,控制壁厚尺寸0.85mm、锥体母线长度215mm,圆角SR9.15mm及角度尺寸23°±10'由芯模保证,如图5所示。

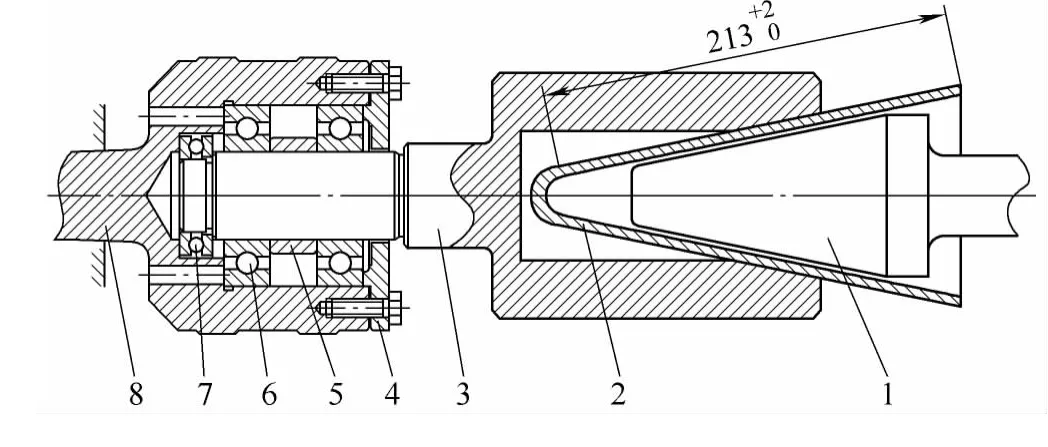

(6)切口 将工件装入定位转轴,用内锥面定位,芯模顶紧,切除工件口部,控制锥体母线长度213mm,如图6所示。

(7)车球头 工件以内锥面定位,套在芯模上,拧紧锁紧螺母,车球头 SR10mm,保证球头壁厚0.85mm,与锥体母线圆弧过渡,如图7所示。

图5

图6

图7

(8)冲压拉伸直台 内锥罩拉伸模工作主体部分如图8所示,在工件口部外表面涂抹适量拉伸油,放入凹模内,在内锥面套上压料圈 (用于防止内表面出现波浪形的皱纹),开启液压拉伸油压机,工件内部材料受挤压沿凸模形成内直台φ93.2+0.220mm及圆角R15mm,外部材料受纵向压力沿凹模拉伸成外直台φ94.9mm。

(9)车总长 借用图6所示夹具,去除工件直台多余部分,控制总长208.2+0.320mm,保证内、外直台长度15mm、15.1mm。

4.旋压过程中的注意事项

(1)工件旋压前须涂少量润滑油;旋压过程摩擦剧烈,必须采用柴油冷却及润滑工件,以免影响产品的直线度。

图8

(2)注意观察工件表面粗糙度,及时抛光旋轮表面,防止工件表面出现起皮、波纹等缺陷。

(3)如遇工件尺寸超差,须及时调整旋轮与芯模的间隙。

(4)靠模板必须与芯模轴线平行。

5.结语

采用旋压、车削、冲压拉伸等相结合的方法制造内锥罩,是一种复杂的技术方案,实践证明采用该方案能显著节省材料,提高生产效率及零件质量,降低生产成本,具有很强的先进性、实用性和经济性,对类似薄壁锥形件的生产也具有一定的指导作用。