采油队节能标准化管理实践

2014-04-10孙长春大庆油田有限责任公司第六采油厂

孙长春(大庆油田有限责任公司第六采油厂)

大庆油田有限责任公司第六采油厂第四油矿采油407队位于喇嘛甸油田北东块,成立于1995年1月,管辖转油站1座,计量间9座,配水间2座,现管理抽油机井47口,螺杆泵井35口,电泵井8口,水井32口,2013年生产原油6.33×104t。

随着油田开发进入特高含水期,注水、机采、地面集输等能耗逐年增加。采油407队借鉴标准化管理思想,抓住标准这一管理要素,从人、设备、方法三个对象切入,推进节能标准化管理,探索建立一套标准化的节能生产管理规范体系,用标准化促进节能管理的精细化。

1 主要做法

1.1 以责任落实为核心,推行员工操作标准化

两年来,407队建立新制度,完善新机制,发动员工立足本岗位,突破思维定式、转变思想观念,树立节约意识,有效地促进了全体员工节能意识的提高。

1)节能指标的分解细化。在指标分解上,年初我们认真测算分解全队能耗指标,逐台设备核实能耗,根据用能情况进行了节能指标的分解和细化,具体到将每一台生产设备的每一处生产参数,落实到班组、岗位、个人。同时以巡井班组为单元将节能指标进行分解,根据各班组的具体情况,结合每口单井的生产动态,分析判断适合该单井的合理生产参数,制定详细的节能措施,通过调整使机采井的生产负荷达到最佳,各种消耗能够有计划的得到有效控制,使每名职工都能认识到节能的重要性,增强了全员参与节能工作的主动性和自觉性,充分发挥员工在节能降耗工作中的核心作用[1]。

2)节能操作的规范量化。我们坚持大头要抓紧,小账要细算的节能原则,强化节约理念,杜绝浪费行为。一是为了节约水资源,我们在每个班都设立了废水回收桶,将使用过的水收集起来进行拖地、擦设备等工作,改变了原来用完就倒掉的习惯,按每天节约1m3计算,年节约用水约400m3。二是间歇点炉降耗。在总结冷输经验基础上,我们对常温集输的认识得到进一步深化,将天气变化情况纳入到冬季生产管理的全过程,根据环境温度采取“间歇点炉”方法降低耗气,使集输管理得到了季节性调控。三是控制室内温度。严格控制采暖炉耗气量,要求冬季室内采暖温度不高于20℃,夏季空调设定温度不低于24℃,并纳入日常生产管理考核。四是加大设备维护力度及调整控制标准。设备使用上坚持勤保养,勤维护,发挥其最大的节能效益。

3)考核奖惩的刚性强化。为了明确了干部、班组长、操作人员的工作职责,强化职工管理,严明职工纪律,407队将责任逐级落实,实行月度分析、月度考核的管理办法。月考评与职工月度奖金的60%挂钩,每月的考评以常规检查为依据进行综合打分,主要考核内容包括:一是狠抓电、气指标落实:依据每月制定的耗电、耗气定额表,以当月实际能耗为依据进行跟踪检查;二是材料的使用和发放:建立详尽的登记台帐,跟踪材料使用情况,台账规定了当月消耗材料数额,以规定量为标准,依据实际消耗量进行考核;三是设备管理:以对各班组所使用设备的常规检查和人为损坏更换为依据进行考核;四是节能降耗分管人员:按月落实节能降耗计划的实施情况,探讨解决分管人员在节能管理中遇到的疑难问题,实时抽查督促。407队通过加大考核奖惩,对消耗指标进行跟踪检查,及时查改管理中存在的异常问题,规范了采油407队的工作运行,形成了各负其责共同推进的良好局面。

1.2 以高效运行为目标,推行设备运维标准化

2012开始,采油407队结合生产实际,抓住重点,寻找节能点,针对设备这一用能主体,依托技术创新,推动新工艺、新工具的应用规模,全方位挖潜增效,采取了一系列运行维护管理措施,保证了设备的高效运转,大大提高了生产效益。

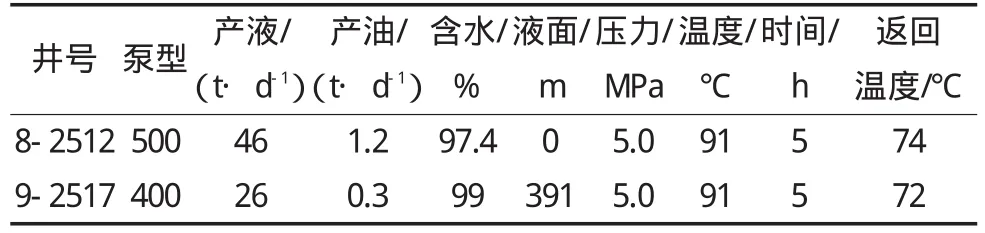

1)拓展新工艺,强化精细管理。我们坚持“精从细中来”的管理思想,从细节入手,深入挖掘潜力。喇290转油站两台热洗泵排量为45m3/h,小排量螺杆泵洗井时经常出现憋压打回流的情况,难以保证洗井质量,为了确保洗井效果只能延长热洗时间,造成能耗浪费。针对以上问题,更换了一台排量25m3/h的热洗泵,洗小排量螺杆泵时启运小泵,既满足了洗井要求又缩短了洗井时间,降低了能耗。在完成洗井计划的同时减少了洗井频次,年均减少洗井27井次,节电1.6×104kWh,节气3.5×104m3,见表1。

表1 典型井一泵双洗热洗跟踪数据

2)应用新技术,扩展节能空间。随着科学技术的进步,节能空间不断扩展。我们树立“节约有度,合理投入”的理念,重视节能技术应用,加大节能技术改造。对效果突出的先进、成熟、适用技术积极推广,对运行年限长、设备老化严重、生产运行能耗高的设备进行更换,为老油田多节少耗注入源头活水。两年来,配合厂有关部门积极推广应用节能设备安装了输油泵变频节能控制装置1台、节能电动机23台、节能配电箱15台、电子除垢仪一台、抽油机皮带调整装置20套、新型盘根盒5套、淘汰高耗能变压器,更换变压器15台、更换高效炉自动调节火嘴4个,共实现节电6.0×105kWh[2]。

3)推广新工具,持续推进节能。随着节能工作的逐步深入,遇到的新问题、新情况越来越多,我们突出成果转化,注重效益提高,通过项目管理、联合攻关等手段不断解决生产中出现的难题。我们撰写的《浅析沉没度过低对机采井泵况的影响》、《新型抽油机井口光杆密封装置现场的应用》等论文都是根据现场实际问题展开的攻关和应用成果总结。我们积极开展技术革新活动,先后研制出:抽油机安全操作平台、新式皮带轮延长皮带使用寿命:“抽油机盘根助加器”等用具,既解决了实际生产过程中的难题,又起到了很好的节能降耗效果。

1.3 以科学实用为着眼,推行管理方法标准化

我们认识到仅仅通过设备优化是不够的,还需依托科学方法拓展挖潜空间,优化节能措施,细化节能管理,通过科学的管理办法,实现节约的最大化。我们结合生产实际发挥集体的智慧和力量攻克难关,多方开源,进一步扩大了节能效果,向管理要效益。

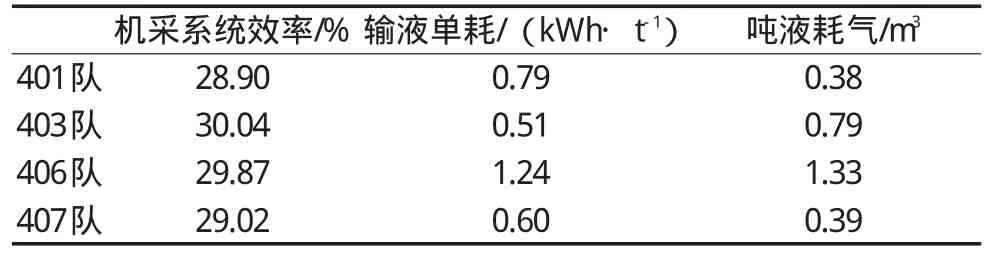

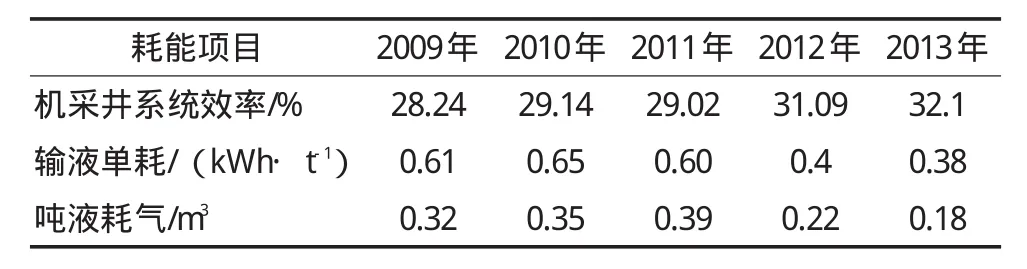

1)对标管理法查找不足。2012年起,采油407队开展能效对标,引导员工“对标、超标、创标”,将能效对标管理作为节能管理一项重点工作进行推进。通过近几年耗能指标的整理,对队上近几年的耗能情况进行了双向对比分析,确定了挖潜方向,制定对标目标值。主要通过采取本队自身能耗纵向对标为主,同类水驱采油队能耗横向对标相结合的方式,开展对标学习,在同类采油队中寻找差距,借鉴先进队的经验和技术,进一步完善工作方法,降低生产成本,提高系统效率,总结和提炼出一套适合本队实际生产的管理体系,在保证生产体系平稳高效运行的同时,开展降低耗电、耗气工作。从对比结果中可以看出,自2012年采取节能降耗措施后,290转油站的耗电、耗气指标均呈下降趋势,有效地降低了集输系统生产能耗,见表2、表3。

表2 同类水驱采油队耗能指标横向对比

表3 407队五年耗能指标纵向对比

2)定置管理法降低掺水能耗。实行专业化管理以后,日常生产管理采取的是两人一组替岗管理方式,在替岗管理时,如果不清楚单井的生产情况而调控不好掺水,就会造成转油站掺水压力低。为了保障生产,以前喇290转油站冬季生产都要启运两台掺水泵以达到压力平稳,能耗较大。启运两台掺水泵对比一台掺水泵4个月增加耗电17×104kWh,增加耗气4.0×104m3。针对上述问题,我们对全队机采井的生产情况进行了摸底,根据每口单井的产液、含水、管线长度、井口回压等参数制定掺水量控制标准,并实际验证是否满足生产需要。把通过验证的控制标准制作成巡井班管理卡,详细标注各单井回油温度、控制掺水阀圈数以及巡回检查注意事项,要求员工替岗时执行管理卡内容。同时制定出单井掺水控制制度,确保全队掺水系统的平稳运行。

3)综合分类法制定合理热洗周期。我们根据全队机采井产液、产油、含水、液面、沉没度等各项参数,进行综合分析,分“ABC”三类初步制定热洗周期,在执行过程中对单井洗井效果进行洗井前后的对比,通过反复分析对比制定出合理的热洗周期。通过运用“综合分类法”,48口机采井进一步延长了热洗周期,实现了热洗精细管理,降低了能耗。根据生产参数权重确认表以及“ABC”洗井分类权重结合各单井热洗试验数据得出采油407队机采井热洗周期。通过运用“综合分类法”合理延长洗井周期后,机采井的平均热洗周期由之前的112d延长到176d,每年少洗井156井次,年节电9.4×104kWh,节气15.2×104m3。避免了盲目洗井造成的能耗浪费,杜绝了延迟洗井造成的泵况变差,降低了生产成本。

2 实施效果

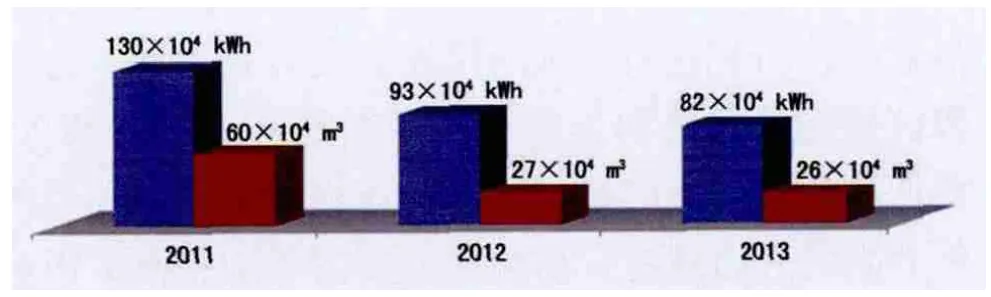

1)能耗成本大幅下降。两年来,采油407队围绕提高运行质量和效益推出节能降耗新举措,突出重点,抓住关键点,挖掘创新点,全方位挖潜增效,2012—2013年全队共节电145×104kWh,节气67×104m3,生产成本明显下降,经济效益显著提高,见图1。

图1 407队290中转站节约成本柱状图

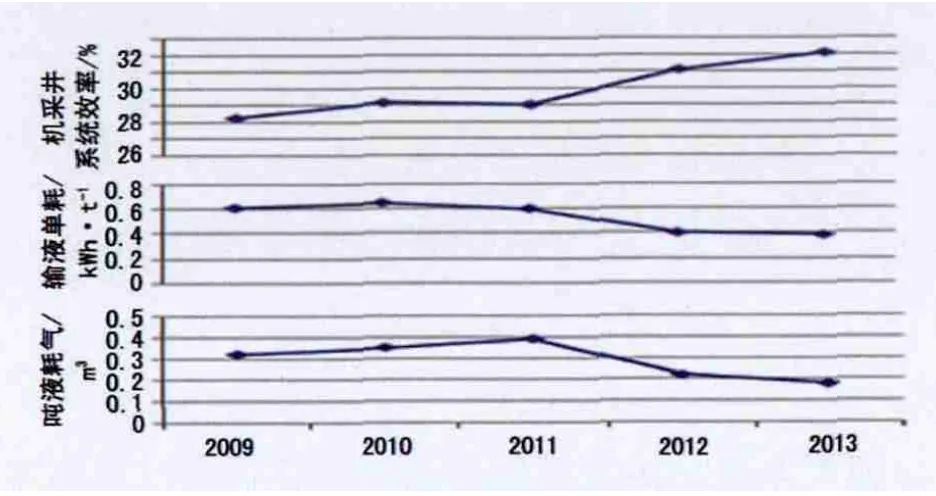

2)用能效率大幅提升。通过技术革新,管理创新,推广应用,完善了407队的节能管理体系,增强了节能降耗工作的动态监管,实现了用能效率大幅提升的良好效果。自开展节能降耗措施以来,407队2012年、2013年的输液单耗、吨液耗气指标与2011年对比呈逐年下降趋势,2013年输液单耗0.38kWh/t,吨液耗气0.18m3;机采井系统效率由29%上升到了32%,见图2。

图2 407队能耗指标变化曲线

3)原油生产平稳主动。2012年至2013年两年时间里,采油407队共生产原油12.3×104t,超产5871t,不仅完成阶段计划的105.6%,而且成本控制在计划之内。407队牢牢抓住了增油上产、降本增效这个生产发展的主旋律,精雕细刻,精益求精,实现了油井开发效益的最大化。

3 结论

采油队通过摸索和实践节能标准化管理的方法,从生产实际着手,推行员工操作标准化,设备运维标准化,管理方法标准化,采用节能指标的细分,综合分类重点控制等方法,实现了采油基本生产单元的增效节能。

[1]魏翼祥,转油站节能降耗的方法[J].油气田地面工程,2008,27(25):59.

[2]任玲,关海珠.新形势下油井热洗方式实践[J].油气田地面工程,2006,6(25):15.