有杆泵抽油机举升系统节能降耗的有效途径

2014-04-10王济新中国石油新疆油田分公司工程技术处

王济新(中国石油新疆油田分公司工程技术处)

有杆泵抽油机技术一直是国内原油开采中主要的举升技术。目前,抽油机井约占国内总采油井数的80%以上,产液量占85%以上,耗电量占生产总耗电40%左右,是油田生产用电第一大户。虽然近年来其它的举升工艺如螺杆泵、电动潜油泵、电潜往复泵等得到较快的发展,但有杆泵抽油机举升工艺因其可靠性高、适应性强,仍然在石油开采举升工艺中占据统治地位。

二十多年来,国内各油田大力开展提高抽油系统效率的工作,实施了多项研究。国内之前对抽油系统的研究工作大多采用逐段分解方法,从多个环节的分效率得出系统的整体效率,并给出有杆泵抽油系统的效率目标值[1-2]。这种分析方法在理论上确有其合理性,但由于在真实的抽油系统中各个环节密切相关,互相影响,要确定出抽油系统各部分的分效率值比较困难。本文根据有杆泵抽油系统的耗能特点和系统效率测试原理,结合油田生产管理的实际经验,分析各个环节中影响效率的因素,探索有杆泵抽油系统节能降耗的有效途径。

1 有杆泵举升系统效率的计算方法

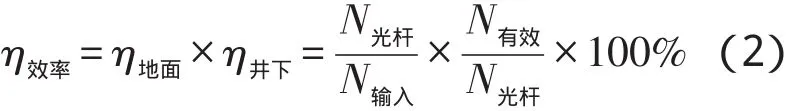

SY/T5264—2006《油田生产系统能耗测试和计算方法》[3]给出的抽油系统效率计算方法。

式中:

η效率——抽油井系统效率,%;

N有效——有效功率,kW;

N输入——输入功率,kW。

以抽油机的光杆悬绳器为界将抽油井分为地面和井下两部分,分别测试和计算地面效率和井下效率。

因此,抽油系统的效率还可以表示为:

式中:

η地面——地面效率,%;

η井下——井下效率,%;

N光杆——光杆功率,kW。

光杆功率是光杆提升液体并克服井下各种阻力所消耗的功率。计算公式为:

式中:

A——抽油井示功图面积,mm2;

Sd——示功图减程比,m/mm;

fd——示功图力比,N/mm;

ns——光杆实测平均冲速;min-1。

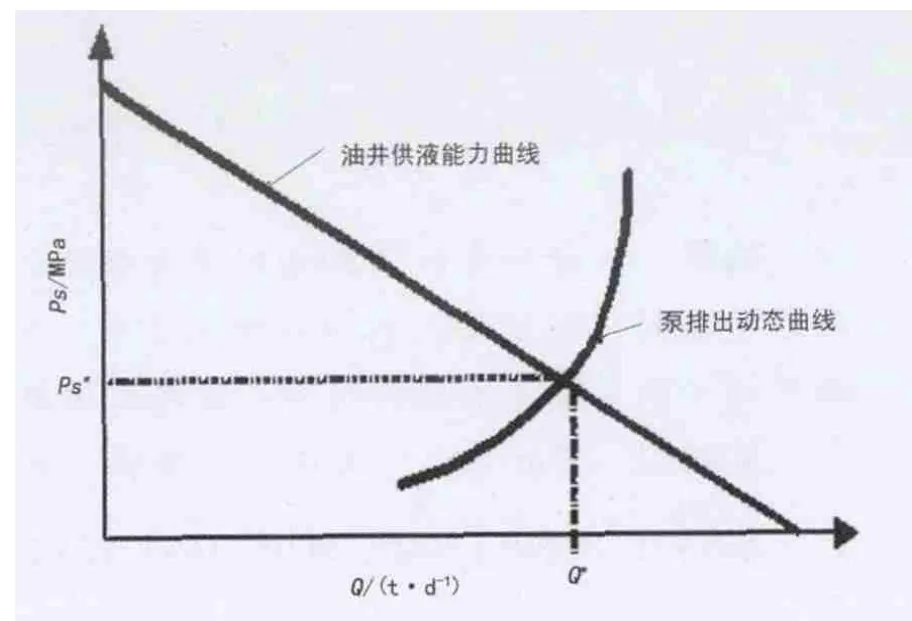

有效功率是将井下液体输送到地面所需的功率,计算公式为:

式中:

Q——油井产液量,m3/d;

H——有效举升高度,m;

ρL——油井液体密度,t/m3;

g——重力加速度,g=9.8m/s2。

2 有杆泵举升系统耗能特点及分析

一个完整的有杆泵抽油机举升系统,除了抽油机、抽油杆和抽油泵以外,还应包括油管、井筒和其中的液体以及井底附近供给采出液的油藏。下面结合效率计算原理,分析抽油系统的耗能特点:

◇产液量高,举升高度大,系统的有效功率就高。对于一口举升高度一定的油井,产量越高,有效功率就越大。

◇光杆功率由提升液体和克服井下各种阻力所消耗的功率两部分组成,如果井下各种阻力大、抽油泵的容积效率低,则光杆功率中举升液体的有效部分所占比例就较小,井下效率就低。

◇输入功率是实测数据,在光杆功率一定的情况下,如果地面各环节能量损耗低,输入功率就降低。

◇有效功率高,输入功率低,整个抽油系统就会维持较高的系统效率。

根据以上的分析,提高有杆泵抽油系统的效率要从四个方面入手。一是要提高油藏的供液能力,使系统的采出能力与供液能力相协调并且有合理的举升高度;二是要有效解决影响井下系统高效运行的砂、蜡、磨损、腐蚀、结垢、漏失和弹性损失等各种问题,降低井下部分的能量损耗和故障率;三是要提高地面设备能量转换和传动的效率,减少无效能耗,提高地面效率;四是要加强抽油系统运行过程中的生产管理,降低井下装置和地面设备的故障率,减少额外的能量损耗,使整个系统长时期处于良好的运行状态。

3 提高系统效率和降低耗能途径的分析

3.1 以供采协调为基础构建抽油系统

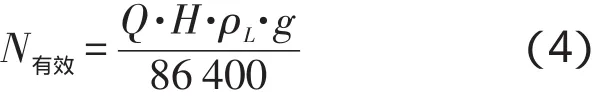

用优化设计软件可以找出油藏供液能力和抽油泵的排出能力的协调点见图1,在此基础上再进行抽油设备选型、工作参数的优化和配套技术的比选工作。抽油井的工作参数包括泵挂深度、泵径、冲程、冲速和油井开关工作制度。前2项在抽油井完井后就已经确定,后面3项还可以在生产过程中实施调整。

抽油系统供采协调的程度可以用抽油井的泵效来表示。

式中:

η——泵效,%;

Q液——油井的实际日产液量,m3/d;

Q理——抽油泵的理论排量,m3/d。

图1 抽油系统的供排协调图

由于多种因素的影响,油井的实际产量一般远低于抽油泵的理论排量,即泵效总是小于100%,正常情况下一般在20%~70%之间。泵效越低,说明系统的供采协调程度越差,需要实施调整。

供采协调的另一个重要方面是保持合理的举升高度。根据公式(4),有效功率与举升高度成正比,但举升高度有一个合理的范围。图2是在模拟井上做的试验曲线,它表明系统效率随举升高度的增加而增加,在达到一定数值后效率的上升趋势变缓。这里还有一个合理沉没度的问题,沉没度要能够满足油藏液体进入抽油泵所需的压力,提高沉没度可以减少气体对抽油泵的影响,但沉没度过大又会降低井下效率,需要进行优化设计[5]。

图2 举升高度与系统效率关系曲线

抽油机和抽油泵的选择以及抽油杆柱设计是抽油系统优化设计的主要内容。抽油机的内容在3.3中论述。抽油泵要能够适应出砂、气体影响、腐蚀等各种情况,做到阀件开关及时、泵的容积效率高、漏失量小。杆柱设计要保证强度和可靠性要求,处理好偏磨和腐蚀等问题。

3.2 完善配套工艺提高井下系统效率

影响举升系统井下效率的因素有许多。有的来自油藏,有的来自系统本身。

1)结蜡。油井结蜡是原油中的重质成分在一定条件下从原油中析出、沉积粘结在抽油泵阀件和抽油杆以及油管上某些部位的现象。结蜡是抽油井生产中常见的问题,会影响抽油泵的正常工作,增加井下载荷,严重时会堵死油管造成停产。一般采用在抽油杆上安装尼龙刮蜡器、定期热洗或采用化学清防蜡等措施解决结蜡问题。

2)气体。溶解在原油中的天然气在压力和温度等条件变化时会分离出来,分离出的气体膨胀既能起到举升作用,但也会影响抽油泵正常工作,降低泵的容积效率,一旦形成气锁会使抽油泵暂时失效。一般采用保持合理沉没度,用防气抽油泵、井下分离器并配合套管放气措施解决气体影响问题。

3)出砂。出砂是油藏岩石的胶结颗粒被液体冲刷剥离而被带出油藏的现象,砂粒进入抽油泵造成阀体和柱塞的磨损甚至卡泵现象,严重影响井下效率。一般采用疏和堵的两类手段。砂锚和防砂筛管等措施可以阻止或减少砂粒进泵、防砂泵能够减少出砂对泵的不良影响。在井底附近实施化学防砂是成本较高但效果较好的一种方法。

4)磨损。抽油杆在油管中运行时会与管壁产生摩擦,在井身结构较差的油井和水平井的造斜井段这种摩擦尤为严重。值得指出的是,当摩擦和腐蚀同时存在时,两种现象会相互激励,加速井下设施的损坏,严重影响井下效率。采取的措施有,在抽油杆上加装扶正器、使用防磨接箍、使用内壁衬有耐磨金属或高压聚乙烯的油管等。

5)腐蚀与结垢。是注水开发油藏在中高含水期阶段常见的问题。抽油泵组件、抽油杆和油管表面产生腐蚀和结垢会影响泵筒与柱塞的配合、增大漏失,降低井下效率,甚至造成卡泵故障。一般是使用防腐光杆、接箍、内衬油管和特种抽油泵,或者定期向井中加入化学药剂等方法解决腐蚀和结垢问题[5]。

6)弹性变形。油管和抽油杆的弹性变形也是影响井下效率的一个因素。油管和抽油杆在上下冲程载荷循环变化的过程中出现弹性伸缩,一般会使泵的实际冲程小于抽油机的冲程,影响泵的容积效率,进而影响井下效率。为解决这一问题,一般是采用杆柱优化措施,在泵挂深度大于1500m时使用油管锚将油管固定在套管壁上,以减少油管在生产中发生的弹性变形。

上述井下配套措施中,有些是在系统设计和完井时就要考虑和实施的,例如特种抽油泵、尼龙刮蜡器、短路热洗装置和杆管扶正装置等,这些措施在系统投入运行后无法调整。有些则是要在生产管理过程中实施的,例如油井清防蜡的管理和某些防气和防腐防垢措施。要强调的是,井下作业质量对于保证系统可靠运行非常重要。

3.3 优选抽油设备提高地面效率

在地面设备的选型和安装阶段主要从以下几方面做工作。

1)优选节能型抽油机。经过二十多年的发展,节能型抽油机已经在国内油田得到了普遍的推广应用。需要指出的是,节能设备并非就一定意味着节能和高效率。例如多数立式抽油机[6]和异相游梁平衡抽油机只适合低冲速运行,如果使用高冲速会增加能耗和故障频率,而曲柄平衡游梁式抽油机对冲程、冲速的适应范围较广。在供采协调程度较差的井上节能设备也难以取得好的节能效果。因此,要在系统供采协调的前提下,安装与油井载荷相匹配的抽油机,并使设备有较高的负载率,一般应在60%~80%之间。图2也同样反映出负载率与效率的关系,因为在设备已经优选的前提下,举升高度大一般就意味着负载率高。

2)优选节能型电动机。目前油田上称为节能设备的电动机种类较多[7],有些是高效率的节能型电动机,例如永磁电动机;有些是适合抽油机载荷特点、与一般电动机相比有节能效果的电动机,例如高转差电动机、双速电动机等。从一定意义上讲,抽油机的负载率主要就是指电动机的负载率。在使用中要注意的是,各种电动机有其适用的范围,电动机功率要与抽油机的负载相匹配。油田现场电动机的功率利用率一般在在20%~30%之间,少数可达到40%以上。提高设备的负载率是提高地面效率的一个重要手段。

3)确保抽油机较高的平衡度(率)。平衡度是影响地面效率的另一个重要因素。据研究,平衡度直接影响抽油系统效率和能耗[8]。图3表明,游梁式抽油机在平衡度为80%~100%时能耗最低。常规型的曲柄平衡抽油机由于其结构所限,平衡度只能保持较低水平(80%以上),而双驴头型等节能型抽油机和各种立式抽油机则可以实现较高的平衡率(85%或95%以上)。在设计阶段优选与油井载荷相匹配的抽油设备是实现高平衡度的前提。

图4 平衡度与能耗关系曲线

4)保持设备的良好状态。主要是指设备的基础稳固,连接可靠,各节点无松旷现象;轴承和铰接点润滑良好,抽油机曲柄剪刀差小,减速器运行平稳;井口对中好,设备运转顺畅不蹩劲,无异常响声等。优选设备和高质量安装是设备能够处于良好运行状态的基础。

3.4 加强生产管理维持抽油系统高效运行

抽油井的生产管理是油田上最主要的节能管理,管理内容有以下几个方面。

1)定期巡检和录取各项资料(产液量、含水、示功图、动液面、运行电流等),了解生产情况并及时采取碰泵、憋压和热洗等措施处理抽油泵漏失等问题。

2)搞好设备维护。做好设备的一、二级保养,及时调整抽油机的平衡度,使皮带和盘根盒保持合适的松紧度,维持良好的运行状态。

3)通过日常管理确保井下配套工艺的效果。包括按合理周期保质保量实施热洗清蜡,对油气比高的井合理控制套管压力,按时添加清防蜡和防腐药剂等。

4)完善区块(或生产单位)的用电量和产液量的对应计量手段,这样可以经常了解区块整体的系统效率状况,通过加强生产管理达到节能降耗的目的。这一点对目前多数油田来说实施的难度比较大。

4 结论

1)有杆泵抽油机举升目前仍然是国内油田主要的开采技术,系统的环节多,节能潜力较大。提高系统效率是一项系统性的工程,需要从井下、地面和油井管理等多个方面采取措施。

2)抽油泵的理论排量与油藏的供与采能力相匹配是系统高效运行的前提。这一点对于低产低能油井来说尤为重要。

3)井下配套工艺是抽油系统高效运行的保障。根据油藏和井况来选择合适可靠的配套工艺,才能实现系统长期高效运行的目标。

4)机、杆、泵的正常运行是实现抽油系统高效率的基础。要优选节能型和适应油井状况的设备。抽油杆和抽油泵的可靠性对于抽油系统的高效运行起到至关重要的作用。

5)生产管理是保证抽油系统高效运行的重要环节。生产管理的主要任务,是做好油井清蜡和设备维护保养等工作,维持整个抽油系统良好的运行状态。

[1]刘波,尹俊禄,陈沥,等.影响抽油机井系统效率因素分析及对策[J].石油石化节能,2013,3(1):19-22.

[2]张志远,古小红,王丽丽.提高抽油机井系统效率的方法[J].断块油气藏,2000,7(4):59-61.

[3]SY/T5264—2006油田生产系统能耗测试和计算方法[S].

[4]肖书岐,杨磊,张建飞,等.抽油机井合理沉没度的确定[J].石油地质与工程,2009,24(5):107-109.

[5]袁玉英,白芳,王永生,等.鄯善油田油井腐蚀结垢机理研究及防治技术[J].吐哈油气,2012,17(1):73-76.

[6]张学鲁,于胜存,白仲颖,等.立式抽油机运行机理及典型结构[M].北京:中国石油大学出版社,2011:125-137.

[7]白连平.关于游梁式抽油机用电动机节能的讨论[J].石油机械,2009,27(3):41-44.

[8]张伟,范登洲.提高抽油机井系统效率措施研究[J].石油工业技术监督,2004(5):16-17.