热集成变压精馏分离乙醇-乙腈混合物

2014-04-10杨兆银

杨兆银

(中石化上海工程有限公司,上海 200120)

乙醇、乙腈是重要的有机合成助剂和有机溶剂,在化工、医药、轻纺、国防等领域有着广泛用途。二者常常由于间接或直接地参与到同一生产工艺中而混溶,故处理一些制药和化工生产中产生的乙醇-乙腈混合废液,并对乙醇、乙腈混合物进行回收利用显得尤为重要。然而,在精馏分离过程中乙醇-乙腈形成最低共沸物,传统精馏并不能得到纯度(质量分数,下同)较高的产品。目前分离共沸物的方法主要有共沸精馏、萃取精馏、加盐精馏、变压精馏,膜分离等操作方法。

变压精馏(PSD)是通过改变系统的压力来改变体系共沸组成(在一定的压力下共沸点甚至会消失)的特殊精馏方法[1]。在某一适当压力范围内,共沸组成变化高于5%的物系,即可以考虑采用变压精馏的方法来分离[2]。热集成技术近年来受到广泛的关注和研究[3-4],其主要特点是让高压塔塔顶物流直接作为低压塔塔釜再沸器的热源,塔顶物流放热后冷凝。在变压精馏过程中,压力的改变会使变压精馏的双塔间具有较大的温差,合理利用这一温差即可实现热集成,使高压塔塔顶气相物料的汽化潜热在低压塔的再沸器中得到合理利用,从而有效的降低能耗[5-6]。利用热集成变压精馏工艺,不仅能够避免引入和回收夹带剂,同时能有效的降低精馏过程的能耗[7-10]。

本研究以乙醇-乙腈混合物为对象,研究了该混合物在不同压力下的共沸点与共沸组成,分析变压精馏分离精制乙醇和乙腈的可行性。应用变压精馏工艺分离精制乙醇、乙腈混合物,重点考察了不同回流比对实验分离效果的影响。通过对比乙醇-乙腈混合物共沸组成在Aspen Plus模拟软件中不同物性方法下的计算值与实验结果,选择合理的物性方法。应用Aspen Plus模拟软件对乙醇-乙腈体系的热集成变压精馏分离工艺进行过程模拟,并对该过程模拟进行优化,确定了适宜的操作参数。对比热集成变压精馏与传统变压精馏的能耗,发现热集成变压精馏可以有效节能。

1 实验试剂、设备及分析方法

1.1 实验试剂

乙醇:AR(>99.9%),天津市光复精细化工研究所;乙腈:AR(>99.9%),天津大学科威试剂有限公司。

1.2 实验设备

实验中所用到的设备如表1所示。

其中不锈钢双塔由一定高度的塔体多段连接。塔体外壁通过加热带多段保温,塔釜控温及塔壁保温均可用仪表自动控制。塔顶、塔釜温度均可自动测定并数字显示。塔顶采用内蛇管外夹套冷凝器,采用回流比自动控制器控制回流和采出比例。塔釜加热采用电加热方式。

表1 实验仪器和设备Table 1 List of experiment apparatus

塔体直径为38 mm,分两段塔节,每段塔节高度为800 mm;两段塔节内填充3×3θ环不锈钢丝网填料,有效填料高度1.6 m;塔顶回流段(空塔节)高度为600 mm;原料液储罐容积为2.5 L,塔釜容积1.5 L,塔釜加热功率为2.5 kW,塔体外壁两段保温加热功率各为0.5 kW;塔T1和T2最高操作压力分别为800和300 kPa。

1.3 分析方法

实验采用安捷伦GC-4890气相色谱仪对产品的组成进行定量分析,为了更准确的测定产品纯度及组成,实验采用了校正后的面积归一法测量组分的质量百分数。

实验中使用的色谱条件:色谱柱:DB-WAX(60 m×0.32 mm×0.25 μm),载气:高纯氮,检测器:氢火焰(FID)检测器。进料量:0.5 μL ,分流比:8∶1,柱前压:105 kPa,气化温度:200 ℃ ,检测温度:200 ℃,柱温:90 ℃。色谱信号直接由安捷伦色谱工作站进行处理。

2 实验过程

2.1 实验原理

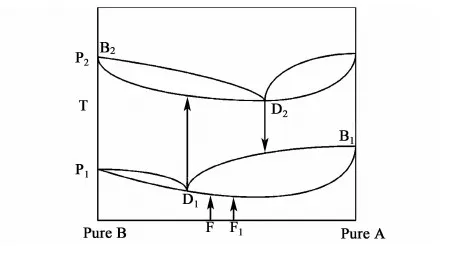

图1为变压精馏分离AB两组元混合物的原理示意图。

图1 P1、P2下的汽液平衡T-x-y图Fig.1 T-x-y diagrams at P1 and P2

由图1可以看出,随着压力从P1增加到P2,体系的共沸组成向B浓度降低的方向移动。高压塔1的总进料F1是来自低压塔2的塔顶物流D2以及新鲜物流F的总和,其A的组成高于新鲜物流F的组成而低于低压塔顶物流D2(P2压力下的共沸组成)的组成。经过高压塔1的精馏分离,塔底得到纯A物流B1,塔顶物流D1(P1压力下的共沸组成)在压力作用下进入低压塔2进行分离,塔底得到纯B物流B2,塔顶物流D2以循环液的形式返回高压塔1中,继续进行分离,通过调节循环比、两塔的操作参数和塔釜的采出量,可以同时获得纯度很高的A、B产物。

图2 最低恒沸物变压精馏示意图Fig.2 Pressure swing distillation process for binary minimum azeotropes

2.2 不同压力下共沸组成的测定

首先用无水乙醇和乙腈配制试验原料,乙腈的质量分数为30%。在原料罐中加入2.0 L配置好的原料液,并用进料泵将向高压塔塔釜打入1.0 L。开启冷凝水,升温至塔顶有液滴回流。常压下全回流至塔顶温度不变后,稳定2 h,从塔顶回流管的取样口处取样分析其组成。当测定较高压力下体系的共沸组成时,打开N2钢瓶的阀门,通过调节N2稳压阀使塔压力达到实验要求并保持稳定。然后利用上述方法进行实验,全回流2 h后从塔顶回流管的取样口处取样分析其组成。3次试验后取平均值如表2所示。

表2 共沸组成实验结果Table 2 Experiment results

2.3 变压精馏法分离乙醇-乙腈

通过表2可知,压差越大共沸组成变化越大,通过物料平衡可知两塔之间的循环量越小,利于降低能耗;但加压塔压力越大,加压塔的设备投资越大,加压塔的操作压力以完成热集成过程为宜,故确定加压塔操作压力为400 kPa,具体实验步骤为:

1) 开启两塔塔顶冷凝器的冷凝水,通过进料泵向高压塔釜送入1.0 L配制好的原料,高压塔压力为400 kPa,升温至高压塔全回流稳定后,开启回流比,塔顶采出该压力下的共沸组成并储存到塔顶产品罐中,同时开启进料泵,以10 mL/min的进料速度向高压塔进料。当高压塔塔顶产品罐中储存一定液体后,开启转子流量计,高压塔塔顶产品罐中的液体在压力作用下向常压塔进料。

2) 常压塔塔釜存有1.0 L物料后,关闭流量计停止进料。升温至常压塔全回流稳定后,开启回流比,并开启转子流量计向常压塔进料。调节转子流量计使高压塔塔顶产品罐液位稳定,并适时从高压塔塔釜采出以保证塔釜液位稳定。

3) 当常压塔顶产品罐中存有一定液体后,开启循环泵以10 mL/min的速度将常压塔塔顶共沸组成返回高压塔。调节转子流量计使两塔塔顶产品罐液位保持恒定,并适时从塔釜采样并分析其组成。待两塔稳定后,选用不同的回流比,考察回流比对实验效果的影响。

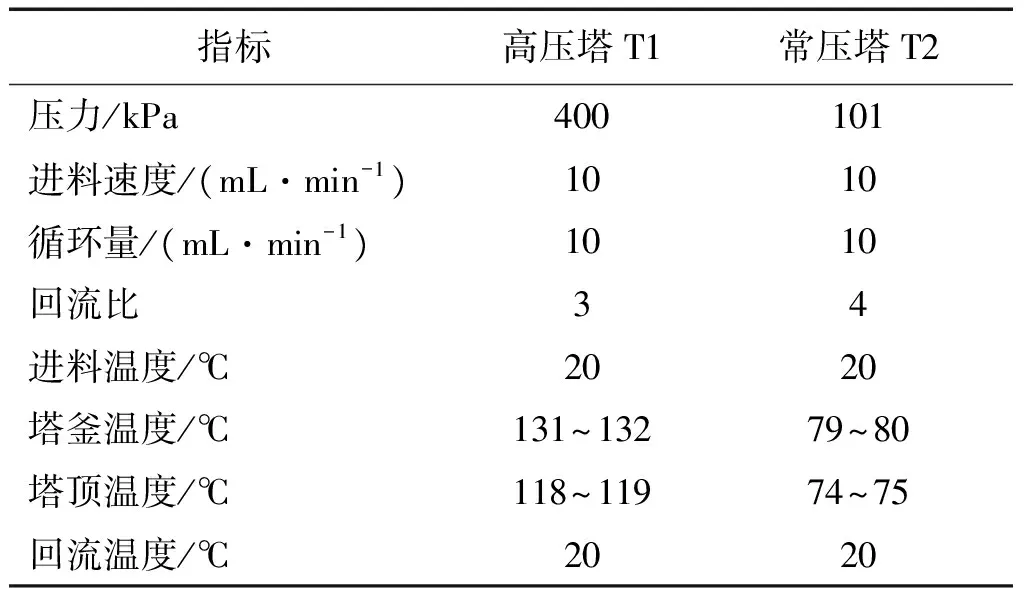

实验过程中双塔较优操作参数如表3所示。

表3 操作参数Table 3 List of operating parameters

通过表3可以看出,高压精馏塔的塔顶物料温度远高于常压精馏塔的塔釜再沸器温度,其温差超过30 ℃,完全可以将高压塔的冷凝器与常压塔的再沸器热集成达到热集成精馏的目的,即高压塔顶的物流通过常压塔塔釜的物流来冷凝,常压塔釜的物流则通过高压塔塔顶物流提供的热量来加热。

2.4 过程模拟与优化

2.4.1物性方法的选择

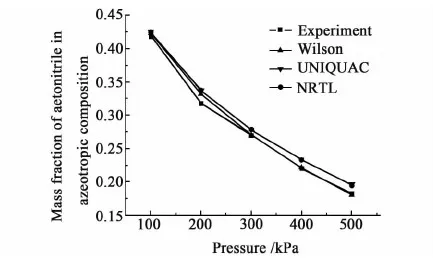

将NRTL、UNIQUAC、Wilson 3种物性方法模拟的乙醇-乙腈体系不同压力下的共沸结果与实验结果进行对比,如图3所示。

从图3中可以看出,模拟结果和实验结果吻合较好且与NRTL、UNIQUAC方程相比,Wilson模型与实验数据吻合度更好。随着压力的变化,共沸组成也发生明显变化,共沸组成中乙醇的含量增大。压力从100 kPa升高到400 kPa时,乙醇共沸组成变化远超过5%。因此,可以采用变压精馏手段分离乙醇-乙腈体系,而相对于NRTL、UNIQUAC方程,Wilson热力学模型则更适用于乙醇-乙腈体系分离过程的模拟计算。

图3 实验与3种模型计算的共沸数据对比Fig.3 Comparisons between the experimental and predicted azeotropic data by three models

2.4.2实验过程模拟

采用Aspen Plus过程模拟软件,以Wilson活度系数方程为物性方法,对变压精馏分离乙醇-乙腈体系的实验过程进行模拟。

2.4.3模拟过程优化分析

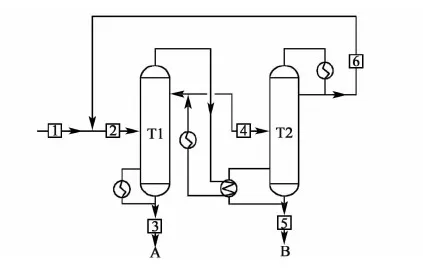

热集成变压精馏工艺如图4所示。采用Aspen Plus过程模拟软件,以Wilson活度系数方程为物性方法,对热集成变压精馏分离乙醇-乙腈体系的工艺方法进行模拟计算,并对回流比、高压塔压力、理论塔板数、进料位置等操作参数进行优化分析。重点考察热集成变压精馏与传统变压精馏的能耗对比。

图4 热集成变压精馏工艺流程Fig.4 Distillation process with heat integration

3 结果分析与讨论

与实验回流比一致的条件下模拟结果与实验结果对比如图5所示。图5a)为高压塔塔釜乙腈产品,图5b)为常压塔塔釜乙醇产品。

图5 模拟值和实验值对比Fig.5 Comparison between the simulated and experimental results

从图5可以看出,当回流比较小时,常压塔模拟结果与实验结果有较小的差距,但实验值与模拟值对塔釜产品的纯度影响趋势是一致的,吻合性较好。通过对比,验证了模拟计算分离乙醇-乙腈体系的正确性,为寻找变压精馏分离该体系的最适宜操作参数提供了依据。

3.1 回流比对两塔分离效果的影响

回流比对两塔分离效果的影响也可从图5看出。随着回流比的增大,高压塔塔釜乙腈及常压塔塔釜乙醇的纯度迅速升高,并当回流比分别达到3和4时出现平稳趋势,回流比继续增大时,产品纯度变化不大,这说明高压塔和常压塔的最佳回流比分别是3和4。在最佳回流比时,乙腈和乙醇的纯度分别超过99.5%。

3.2 加压塔压力的影响

压力是影响加压塔分离效果的重要因素之一,压力的确定不仅能使得加压塔的分离效果达到最佳,而且能够减小加压塔操作参数对常压塔的影响,使过程模拟更加准确。压力对加压塔塔釜乙腈纯度及再沸器热负荷的影响如图6所示。

图6 加压塔操作压力对产品纯度和再沸器热负荷的影响Fig.6 Effects of the operating pressure in the pressurized column on the product purities and reboiler heat input

由图6中可知,随着压力的逐渐升高,塔顶共沸组成中乙腈的含量越来越少,使得再沸器热负荷随着压力的升高呈降低趋势。塔釜乙腈纯度随压力的升高而增大,当压力达到400 kPa时,塔釜乙腈产品纯度超过99.9%,压力继续升高时,乙腈纯度基本呈平稳趋势。虽然加压塔能耗有降低的趋势,但降低幅度很小,而压力越高对设备的要求就越高,投资也会相应的增大。综合考虑,加压塔压力选用400 kPa。

3.3 工艺优化结果及节能分析

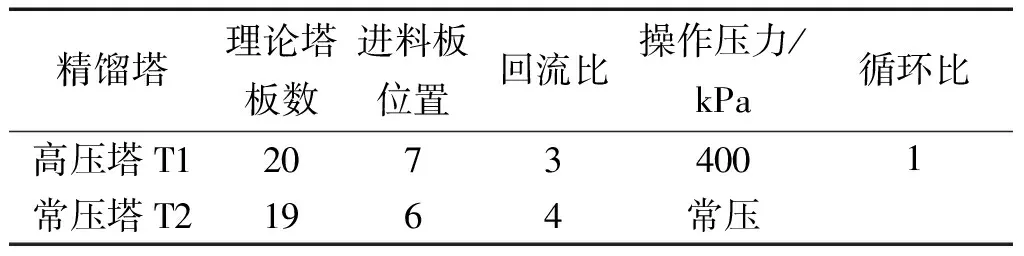

通过上述对加压塔及常压塔操作参数的优化分析,以得到99.5%以上产品及可以实现热耦合过程为目标,综合分析之后,得到了如表4所示的适宜工艺条件。

表4 乙醇-乙腈体系的优化工艺参数Table 4 Optimum operating parameters of simulation

采用表4所示的优化工艺参数,变压精馏分离乙醇乙腈体系过程模拟进行优化,得到如图7所示的详细参数。

从图7中可以看出,质量百分含量分别为为69.89%的乙醇和30.11%的乙腈混合物在加压塔T1及常压塔T2分离作用下,得到了纯度不低于99.9%的乙腈和乙醇产品,并且收率接近100%。

图7 变压精馏分离乙醇-乙腈过程模拟计算结果Fig.7 The simulation results of pressure swing distillation for separating ethanol-acetonitrile

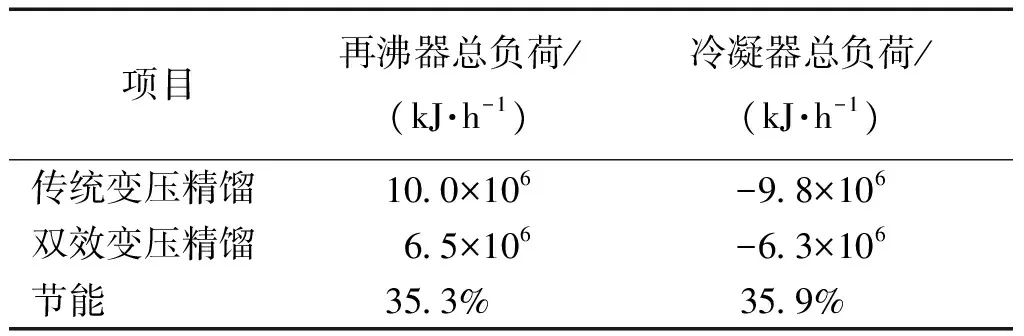

采用表4中优化后的工艺参数,对比热集成变压精馏与传统变压精馏的热负荷以及节能率,结果见表5。

表5 乙醇-乙腈体系常规变压精馏与双效变压精馏塔的比较Table 5 Comparison of the energy consumption of traditional and heat integration pressure swing distillation for ethanol-acetonitrile separation

4 结论

1) 通过实验测定了乙醇-乙腈体系在不同压力下的共沸组成,发现乙醇-乙腈体系属于压力敏感体系,随着压力的升高,共沸组成中乙醇的含量增大,并在实验压力范围内增大幅度远超过5%。因此可以用变压精馏工艺分离乙醇-乙腈共沸体系。

2) 提出了变压精馏分离乙醇-乙腈共沸体系的工艺方法。并利用高压-低压双塔实验设备对乙醇-乙腈体系的分离精制进行了实验研究,在连续进料的实验条件下考察了回流比对实验结果的影响,发现高压塔和常压塔的最佳回流比分别是3和4,并通过实验制得了纯度超过99.5%的乙腈和乙醇产品。

3) 通过对比确定了Wilson方程为模拟分离该体系的物性方法,同时对实验过程进行了模拟计算,发现模拟结果与实验结果吻合性较好,从而验证了模拟分离该体系的准确性。

4) 对过程模拟中能够影响乙醇-乙腈分离效果的主要工艺参数如回流比、理论塔板数、进料板位置、操作压力和循环比进行了优化分析,得出了该过程模拟的适宜的操作参数,即加压塔压力为400 kPa,理论塔板数为20,进料位置为第7块板,回流比为3;常压塔理论塔板数为19,进料位置为第6块板,回流比为4。使用优化后的工艺参数,过程模拟得到了不低于99.9%的乙醇和乙腈产品。

5)考察了该体系模拟分离过程中热集成变压精馏与传统变压精馏的能耗,发现热集成变压精馏节能超过35%。

参考文献:

[1]Luyben W L. Comparison of extractive distillation and pressure- swing distillation for acetone-methanol separation[J]. Industrial and Engineering Chemistry Research,2008,47:2 696-2 707

[2]姜滨,吴菲,隋红,等. 甲醇-丙酮共沸物分离的研究进展[J]. 化工进展,2010,29(3):397-402

Jiang Bin, Wu Fei, Sui Hong,etal. Development in separation of acetone-methanol azeotrope[J]. Chemical industry and engineering progress, 2010, 29(3):397-402(in Chinese)

[3]赵凤岭. 精馏的节能途径[J]. 化学工程,1996,24(3):40-42

Zhao Fengling. The way of energy conservation of rectification [J].Chemical engineering, 1996,24(3):40-42(in Chinese)

[4]吴嘉,陈露. 具有热集成和水集成的甲醇精馏新工艺及其模拟[J]. 化工学报, 2005, 56(3):477-481

Wu Jia, Chen Lu. Simulation of novel process of distillation with heat integration and water integration for purification of synthetic methanol [J]. Journal of Chemical Industry and Engineering, 2005, 56(3): 477-481(in Chinese)

[5]Kim Y H. Rigorous design of extended fully thermally coupled distillation columns[J]. Chem Eng J, 2002, (89):89-99

[6]Engelien H K,Larsson T,Skogestad S. Simulation and optimization of heat integrated distillation columns, In:SIMS (Scandinavian Simulation Society)conference[C]. Porsgrunn,Norway:2001

[7]陈洪钫,刘家祺. 化工分离过程[M]. 北京:化学工业出版社,1995

Chen Hongfang, Liu Jiaqi. Chemical Separation Process [M]. Beijing: Chemical Industry Press, 1995

[8]Seader J D. Separation Process Principles[M]. 北京:化学工业出版社, 2002

[9]李春山,张香平,张锁江,等. 加压常压精馏分离甲醇-碳酸二甲酯的相平衡和流程模拟[J]. 过程工程学报,2003,3(5):453-458

Li Chunshan, Zhang Xiangping, Zhang Suojiang,etal. Vapor-Liquid equilibria and process simulation for separation of dimethyl carbonate and methanol azeotropic system [J].The Chinese Journal of Process Engineering, 2003,3(5):453-458(in Chinese)

[10]顾晓,程建民. 双效变压精馏节能技术的应用[J]. 上海化工, 2001, (7):17-19

Gu Xiao, Cheng Jiamin. Application of dual-effect variable pressure rectification energy-saving technology [J]. Shanghai Chemical industry, 2001, (7):17-19(in Chinese)