高温多效膜蒸馏用于处理高盐溶液的实验研究

2014-04-10靳军宝秦英杰崔东胜刘立强

靳军宝,秦英杰,*,王 奔,王 彬,崔东胜,刘立强

(1.天津大学化工学院,天津 300072; 2.天津凯铂能膜工程技术有限公司,天津 300308)

海水和苦咸水淡化过程,反渗透、电渗析或离子交换法生产高纯水过程,反渗透法处理废水等过程产生大量浓盐水。因此,浓盐水的处理越来越受到社会的广泛关注。目前,常用的浓盐水处理有直接排放和浓盐水再利用2种方法[1]。直接排放不仅造成环境污染,而且浪费了大量宝贵的盐资源;而浓盐水处理或再利用通常都要通过预处理脱钙,然后利用高压反渗透或多效蒸发过程做进一步浓缩,存在投资成本大和运行费用高等问题。因此寻找一种高效节能的处理浓盐水的方法至关重要。

膜蒸馏技术具有蒸馏和膜分离技术的优点,能够使用低品位热源,截留率高、设备简单、操作容易,在废水处理方面有着很大的优势[2-3]。但由于传统膜蒸馏过程需要提供大量蒸发潜热来实现相变过程,其造水比通常不到1[4]。并且目前报道的膜蒸馏大多是在操作温度低于90 ℃下进行的[5-7]。由于用膜蒸馏过程处理高盐溶液时浓差和温差极化现象比较严重,并且随着盐浓度的上升,盐溶液饱和蒸气压下降比较明显,所以用膜蒸馏过程处理浓盐水的研究相对较少。近年来,有学者对膜蒸馏在高盐、高温等操作条件下进行了一些研究[8-12],但这些研究主要集中在真空膜蒸馏和直接接触式膜蒸馏,在节能方面没有做更多的研究。基于气隙式膜蒸馏的多效膜蒸馏过程具有内部潜热回收功能,除了具有和多效蒸发、多级闪蒸相同甚至更高的造水比外,还具有设备紧凑、分离效率高、操作条件温和(无需高压和抽真空操作)、膜组件使用寿命长等优点,适合对其他过程中产生的浓盐水进行深度浓缩[13-14]。目前,多效膜蒸馏技术已经广泛应用于盐、糖、尿素、无机酸、有机酸的水溶液、果汁、或废水等的深度浓缩处理研究[4,13-17]。然而,目前报道的多效膜蒸馏过程用于盐的深度浓缩[13-14]时,由于操作温度低,膜通量和造水比相对较低,存在提升的空间。因此,基于水溶液饱和蒸气压随温度呈指数变化的特性,本研究在多效膜蒸馏现有研究的基础上采用高温操作对高盐溶液进行浓缩处理研究,以增加膜通量;并考察冷进料温度和加热后料液温度、料液流量以及料液浓度等因素对膜通量、造水比、截留率及长时间操作稳定性的影响。

1 实验部分

1.1 仪器与材料

本实验使用的中空纤维气隙式膜蒸馏组件由天津凯铂能膜工程技术有限公司提供。膜组件外型尺寸为φ35 mm×1 200 mm,膜壳材料为聚丙烯,组件采用耐高温(220 ℃)树脂浇铸。膜及膜组件具体参数见表1。

表1膜及膜组件参数

Table1Parametersofmembranesandmembranemodule

中空纤维膜中空纤维管材料聚丙烯聚丙烯根数450900有效长度/m1 051 05内径/mm0 300 40壁厚/mm0 150 10平均微孔径/μm0 20有效面积/m20 451 19孔隙率/%65

超级恒温油浴,YY-1,天津欧诺仪器仪表有限公司;低温恒温水槽,DC-3015,天津欧诺仪器仪表有限公司;电子天平,CAL204-IC,梅特勒-托利多仪器(上海)有限公司;电导率仪,DDS-307,上海市雷磁仪器厂;磁力驱动循环泵,MP-55RZ、MP-55RM,上海西山实业有限公司。

料液: NaCl溶液,由固体NaCl(分析纯,天津市江天化工技术有限公司生产)和去离子水配制而成。

1.2 多效膜蒸馏实验流程

测漏实验:实验前先对膜组件进行加压法测漏。首先在壳程注入去离子水,然后用氮气加压到0.10 MPa下持续2 h以上,如果没有观察到水从实壁管和微孔膜的管程渗出则证明膜组件是完好的。

多效膜蒸馏实验装置流程图如图1所示。储槽(10 L)中的料液经磁力泵输入到膜组件内的实壁管管程,自下而上流出膜组件后经外部换热器进一步加热再返回膜组件,自上而下进入微孔膜管程,料液经浓缩流出膜组件后经过换冷器进一步降温后返回料液储槽中;在壳程产生的馏出液经壳程底部的出口导出。实验过程中,馏出液经测量后也返回料液储槽内,以保证整个实验过程中料液进料浓度的一致性和稳定性。

虽然本实验采用了大于100 ℃(最高值为105 ℃)的热进料温度,但由于料液的沸点随浓度升高而升高,因此高盐溶液的浓缩过程中并没有料液沸腾或者壳程气相压力大于大气压产生气体喷发的现象发生。

图1 多效膜蒸馏实验流程图Fig.1 Schematic diagram of the experimental setup for MEMD process

1.3 多效膜蒸馏技术性能评价指标

1.3.1膜通量(Permeationflux,J)

膜通量是指单位时间内透过单位有效蒸发面积的馏出液的量,按式(1)计算。

(1)

式(1)中,J为膜通量,L/(m2·h);Q为一定时间内馏出液的量,L;S为有效蒸发膜面积,m2;t为收集Q馏出液所需时间,h。

1.3.2造水比(Performanceratio,PR)

造水比能够直接反映多效膜蒸馏过程的热能回收利用效率,按式(2)计算。

(2)

式(2)中,PR为造水比;qd是馏出液的体积流量,L/h;ρd是馏出液的密度,kg/L;ΔHv,d是一定温度和溶质浓度下馏出液的蒸发焓,kJ/mol;Ff是料液的体积流量,L/h;ρf是料液密度,kg/L;cp是料液的比热容,kJ/(mol·℃);T2是管侧冷料液出口温度,℃;T3是膜侧热料液进口温度,℃。

1.3.3截留率(Retentionrate,R)

截留率是表征膜蒸馏过程中膜分离性能的指标,按式(3)计算。

(3)

式(3)中,R为截留率;cF和cP分别为原料液和馏出液中的盐浓度,g/L。

2 结果与讨论

2.1 膜侧热料液进口温度T3的影响

固定料液浓度分别为5%、15%和25%,料液进口流量为30 L/h,冷料液进口温度T1为30 ℃的实验条件下,考察了膜侧热料液进口温度T3对膜通量、造水比及截留率的影响,其结果如图2、3和表2所示。

图2 膜侧热料液进口温度T3对膜通量的影响Fig.2 Influence of T3 on permeation flux J

由图2可以看出,膜通量随着T3升高而增大。对于5%的NaCl溶液,温度从85 ℃增大到100 ℃,膜通量则从1.86 L/(m2·h) 增大到3.1 L/(m2·h);对于25% NaCl溶液,温度从85 ℃增大到105 ℃,膜通量从0.41 L/(m2·h)增大为1.53 L/(m2·h),T3仅仅增加了20 ℃,膜通量却提高了2.7倍。这是因为在其他条件不变的情况下,T3增大,则膜侧热料液和管侧冷料液之间的温度差(例如T3-T2)将增大,从而导致微孔膜管程壁面处热料液与实壁管外壁处冷凝液的饱和蒸气压差增大,即传质推动力增大,所以膜通量随之增大。由于水溶液饱和蒸气压随温度呈指数型变化,热进料的温度越高,膜通量增加越明显。Cheng等[18]的理论模拟研究也表明了相同的趋势。

图3 膜侧热料液进口温度T3对造水比的影响Fig.3 Influence of T3 on PR

从图3可以看出,造水比随着膜侧热料液进口温度的升高而增大。对于5%的NaCl溶液,温度从85 ℃增大到100 ℃,造水比从5.6增大为15.2;对于25% NaCl溶液,温度从85 ℃增大到105 ℃,造水比从1.2增大为5.8。这是因为随着膜通量增大的同时,以传质透过膜的蒸汽潜热形式的传热通量随之增大,而以传导形式跨膜的热量损失相应减小,即热利用率增大,因此造水比值随着T3升高而增大。从表2可以看出,随T3增加截留率一直保持在99.98%以上。操作温度的提高,对产水水质影响不大。

表2 膜侧热料液进口温度对截留率的影响Table 2 Influence of T3 on retention rate

低温多效蒸发过程多用于大型海水淡化,通常采用15效设备,以170~270 ℃的蒸汽做热源,将海水从3%提浓至5%左右,造水比可达14。作为对比,多效膜蒸馏过程采用温度不高于110 ℃的热源,用于处理5%的盐水料液时的造水比为15.2。现代盐场一般使用四效蒸发器从饱和盐水(浓度约为27%)制取精制盐,造水比通常为3.1左右。作为对比,用多效膜蒸馏浓缩处理25%的浓盐水时,造水比可达5.8。因此,多效膜蒸馏过程具有显著的节能效果。随着膜材料和膜组件制作工艺的改进,多效膜蒸馏过程能够提供更高的膜通量和造水比。

2.2 料液浓度的影响

固定进料液流量为30 L/h,管侧冷料液进口温度T1为30 ℃,膜侧热料液进口温度T3为100 ℃,考察料液浓度对膜通量、造水比及截留率的影响,结果如图4和表3所示。

图4 料液浓度对膜通量和造水比的影响Fig.4 Influence of feed-in concentration on J and PR

由图4可以看出,膜通量和造水比都随着料液中氯化钠浓度的增加而降低。其原因是:1)随着氯化钠浓度的增加,料液的水蒸气分压随之降低,因而膜两侧的传质推动力降低。料液质量分数从5%增加到25%,在100 ℃时,蒸气压从98.12 kPa下降到79.86 kPa,下降非常明显。2)随着料液浓度的增大,黏度随之增大,浓差极化和温差极化现象加剧,传质推动力降低。所以随着料液浓度的增大,膜通量和造水比都减小。

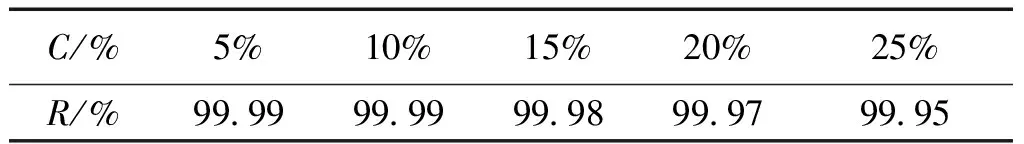

表3 料液浓度对截留率的影响Table 3 Influence of feed-in concentration on R

从表3可以看出,氯化钠溶液质量分数从5%增大到25%,其截留率一直保持在99.95%以上,几乎不受盐浓度的影响。

2.3 管侧冷料液进口温度T1的影响

选取质量浓度分别为5%、15%和 25%的氯化钠溶液作为料液,固定进料流量为30 L/h,膜侧热料液进口温度T3为100 ℃,考察管侧冷料液进口温度T1对膜通量和造水比的影响,结果如图 5和图6所示。

图5 管侧冷料液进口温度T1对膜通量的影响 Fig.5 Influence of T1 on permeation flux J

从图5可以看出,膜通量随着管侧冷料液进口温度的增加而减小。因为在T3不变的情况下,随着T1的升高,由于内部的热交换使T2升高。其结果是(T3-T2)变小,即膜两侧的饱和蒸气压差变小,使得膜两侧的传质推动力减小,所以膜通量随之减小。

图6 管侧冷料液进口温度T1对造水比的影响 Fig.6 Influence of T1 on PR

从图6可以看出,造水比随着管侧冷料液进口温度T1的升高而升高。这可以解释为:随着T1的升高,在T3温度不变(该温度由外部换热器控制)的情况下,由于内部热交换T2随之提高,导致(T3-T2)减小,即减少了外部换热器提供的热量;尽管这时膜通量也下降,但不如外部提供的热量降低幅度大,这主要是由水的饱和蒸气压随温度变化而呈指数变化所决定的,因此根据公式(2)可知造水比随T1升高而增大。

2.4 进料流量影响

固定盐浓度为5%、15%和25%,管侧冷料液进口温度T1为30 ℃,膜侧热料液进口温度T3为100 ℃,考察进料流量对膜通量和造水比的影响,其结果如图7和图8所示。

图7 进料流量对膜通量的影响Fig.7 Influence of feed-in flow rate on J

图8 进料流量对造水比的影响Fig.8 Influence of feed-in flow rate on PR

由图7可以看出,随着进料流量的增大,膜通量随之增加。其原因是随着进料流量的增大,膜内表面与管程主体之间的边界层厚度减小,浓差和温差极化效应减弱,从而降低了传质阻力;同时消弱了的温差极化现象,一定程度上增加了膜两侧的温差,这意味着增大了作为传质推动力的蒸气压差,所以膜通量随着进料流量的增加而增加。

从图8可以看出,造水比随着进料流量的增加而减小,这是因为进料流量增加势必需要外部换热器提供更多的热量才能维持T3不变,此外,进料流量增加,缩短了料液在实壁管内的停滞时间[18],导致蒸汽携带的潜热被回收的效率降低。由于上述两个原因导致膜通量的增加幅度小于外部换热量增加的幅度,根据公式(2)可知造水比相对变小。

2.5 稳定性实验

为了验证高温条件下膜组件性能的稳定性,对已经用于上述单参数实验的同一膜组件进行了长达60 d的稳定性实验。实验条件为:质量分数为15%氯化钠溶液,进料液流量为30 L/h,管侧冷料液进口温度T1为30 ℃,膜侧热料液进口温度T3为100 ℃。 在相同条件下连续操作60 d,每天运行至少8 h。实验过程中馏出液返回料液储槽中,这样就保证了料液浓度的一致性。以每3 d实验结果数据的平均值作图,其结果如图9所示。

图9 多效膜蒸馏稳定性实验Fig.9 Long-term operational stability test

由图9可以看出:在连续60 d的稳定性实验中,膜组件表现出良好的稳定性,膜通量和造水比变化不大,截留率维持在99.9%以上,馏出液电导率最高不超过200 μS/cm,仍低于城市自来水的电导率。

3 结论

采用多效膜蒸馏组件在高温条件下对高浓度NaCl溶液进行处理。考察了不同操作条件对膜通量、造水比和截留率的影响。结果表明:随着膜侧热料液进口温度T3的增加,造水比和膜通量都随之增加,对于质量分数为5%的NaCl溶液,在T3为100 ℃时,膜通量和造水比分别为3.1 L/(m2·h)和15.2, 高于目前大型海水淡化厂常用设备的造水比;当质量分数为25%的NaCl溶液作为料液,在T3为105 ℃下操作时的膜通量和造水比分别为1.53 L/(m2·h)和5.8,截留率仍可达99.95%以上,此时的造水比仍高于现代盐场四效蒸发器真空制盐的造水比。经过连续60 d的稳定性实验表明:在高温高盐条件下,膜组件稳定性能良好。

高温多效膜蒸馏技术对于处理高盐溶液具有热利用率高、造水比大等优势,这对于海水和苦咸水淡化过程,反渗透、电渗析或离子交换法生产高纯水过程,反渗透法处理废水过程产生大量的浓盐水以及化工料液可以进行深度浓缩后综合利用。随着耐高温、高疏水性、高孔隙率的中空纤维膜和大型高效的膜组件的开发,该过程具有良好的应用前景。

参考文献:

[1]余瑞霞, 王越, 王世昌. 海水淡化浓盐水排放与处理技术研究概况[J]. 水处理技术, 2005, 31(6): 1-3

Yu Ruixia, Wang Yue, Wang Shichang. A review on brine disposal from desalination plants[J]. Technology of Water Treatment, 2005, 6(31):1-3 (in Chinese)

[2]王车礼, 王军, 钟景. 减压膜蒸馏浓缩NaCl溶液的实验研究[J]. 海湖盐与化工, 2003, 2(2):8-10

Wang Chili, Wang Jun, Zhong Jing. Concentration of sodium chloride from its aqueous solution by vacuum membrane distillation[J]. Sea-Lake Salt and Chemical Industry, 2003, 32(2): 8-10 (in Chinese)

[3]王许云, 张林, 陈欢林. 膜蒸馏技术最新研究现状及进展[J]. 化工进展, 2007, 26(2):168-172

Wang Xuyun, Zhang Lin, Chen Huanlin. Review of membrane distillation[J]. Chemical Industry and Engineering Progress, 2007, 26(2):168-172 (in Chinese)

[4]Yao K, Qin Y, Yuan Y. A continuous-effect membrane distillation process based on hollow fiber AGMD module with internal latent-heat recovery[J]. AIChE Journal, DOI 10.1002/aic.13892

[5]陈利, 沈江南, 阮慧敏. 真空膜蒸馏浓缩反渗透浓盐水的工艺研究[J]. 过滤与分离, 2009, 19(3):4-6

Chen Li, Shen Jianglan, Ruan Huimin. Concentration of reverse osmosis concentrated water by vacuum membrane distillation[J]. Journal of Filtration & Separation, 2009, 19(3):4-6 (in Chinese)

[6]刘殿忠, 赵之平, 马方伟, 等. 膜蒸馏过程传递机理研究进展(气隙式膜蒸馏)[J]. 膜科学与技术, 2009, 29 (3):88-92

Liu Dianzhong, Zhao Zhiping, Ma Fangwei,etal. Progress of research on transfer mechanism in membrane distillation(Ⅱ) Air gap membrane distillation[J]. Membrane Science and Technology, 2009, 29 (3): 88-92 (in Chinese)

[7]刘安军, 李娜, 汤亚东, 等. 直接接触式膜蒸馏不同操作温度下的能耗分析研究[J]. 高校化学工程学报, 2011, 25(4): 565-571

Liu Anjun, Li Na, Tang Yadong,etal. Exergy analysis of direct contact membrane distillation under different operation temperatures[J]. Journal of Chemical Engineer ing of Chinese Universities, 2011, 25(4): 565-571 (in Chinese)

[8]Alkhudhiri A, Darwish N, Hilal N. Treatment of high salinity solution: Application of air gap membrane distillation[J]. Desalination, 2012, 287 (2): 55-60

[9]Safavi M, Mohammadi T. High-Salinity water desalination using VMD[J]. Chemical Engineering Journal, 2009, 149 (1/3):191-195

[10]刘东, 武春瑞, 吕晓龙. 减压膜蒸馏法浓缩反渗透浓水试验研究[J]. 水处理技术, 2009, 35(5): 60-63

Liu Dong, Wu Chunrui, Lv Xiaolong. Study on vacuum membrane distillation process for the desalination-concentration of a reverse osmosis drained wastewater from a petrochemical plant[J]. Technology of Water Treatment, 2009, 35(5): 60-63 (in Chinese)

[11]唐娜, 陈明玉,袁建军. 海水淡化浓盐水真空膜蒸馏研究[J]. 膜科学与技术, 2007, 27(6):93-96

Tang Na, Chen Mingyu, Yuan Jianjun. Vacuum membrane distillation for brine from SWRO desalination process[J]. Membrane Science and Technology, 2007, 27(6):93-96 (in Chinese)

[12]Singh D, Sirkar K K. Desalination of brine and produced water by direct contact membrane distillation at high temperatures and pressures[J]. Journal of Membrane Science, 2012, 389 (1/2): 380-388

[13]秦英杰, 王焕, 刘立强, 等. 经反渗透处理后炼油废水浓水的多效膜蒸馏技术[J]. 化工进展, 2011, 30: 844-848

Qin Yingjie, Wang Huan, Liu Liqiang,etal. Deep concentration of the osmosis reverse brine drained from refining plants by multi-effect membrane distillation[J]. Chemical Industry and Engineering Progress, 2011, 30: 844-848 (in Chinese)

[14]秦英杰, 刘立强, 何菲, 等. 内部热量回收式多效膜蒸馏用于海水淡化及浓盐水深度浓度[J]. 膜科学与技术, 2012, 32(2): 52-58

Qin Yingjie, Liu Liqiang, He Fei,etal. Study on multi-effect membrane distillation for production of water from seawater or brine produced from traditional desalination processes[J]. Membrane Science and Technology, 2012, 32(2): 52-58 (in Chinese)

[15]Ban R, Liu M, Qin Y,etal. Enrichment of semi-volatile organic acids from aqueous solutions by multiple-effect membrane distillation[J]. Transactions of Tianjin University, 2012, 18(5): 320-329

[16]何杰, 张莉莉, 单鹏飞, 等. 多效膜蒸馏技术分离尿素水溶液的研究[J]. 水处理技术, 2012, 38(7): 75-78

He Jie, Zhang Lili, Shan Pengfei,etal. Study on the separation of urea and water by multi-effect membrane distillation[J]. Technology of Water Treatment, 2012, 38(7): 75-78 (in Chinese)

[17]Li X, Qin Y, Liu R,etal. Study on concentration of aqueous sulfuric acid solution by multiple-effect membrane distillation[J]. Desalination, 2012, 307(1): 34-41

[18]Cheng L, Wu P, Chen J. Numerical simulation and optimal design of AGMD-based hollow fiber modules for desalination[J]. Industrial & Engineering Chemistry Research, 2009, 48(10): 4 948-4 959