超纳米金刚石薄膜的性能和制备及应用

2014-04-10汪建华

吕 琳, 汪建华,,翁 俊 ,张 莹

(1.武汉工程大学材料科学与工程学院 湖北省等离子体化学与新材料重点实验室,湖北 武汉 430074;2.中国科学院 等离子体物理研究所,安徽 合肥 230031)

0 引言

CVD金刚石具有广阔的市场应用前景。随着研究学者不懈探索和努力,CVD金刚石技术已经取得了许多可喜的研究进展及成果,并在此研究领域产生了一个新的技术名词——超纳米金刚石。超纳米金刚石(ultrananocrystalline diamond,UNCD)是指晶粒尺寸小于10 nm以下的纳米金刚石[1-2],以此区别其他粒径在几十纳米至几百纳米级金刚石。由于其晶粒小(最低可至2 nm),晶界比例高,在量子尺寸效应,小尺寸效应,表面效应,界面效应等更加明显,再加之超纳米金刚石沉积温度相对较低,内应力小,附着力好,掺杂特性好,在力学,声学,光学,电学方面的一些性能更加优越,使得人造金刚石越来越接近和满足工业生产和实际应用要求。

1 超纳米金刚石薄膜的特性

超纳米金刚石晶粒极小,晶界比例可大于20%[3],非晶碳和石墨相含量也相对于纳米金刚石及微米金刚石较高,因此表现出不一样的使用性能:在力学性能方面超纳米金刚石(UNCD)和微米级金刚石(MCD)的硬度相似,抗磨损性能好,但却具备优于普通纳米级金刚石(NCD)的韧性,断裂强度极高,并且超纳米金刚石(UNCD)晶粒尺寸小且均匀,致密度高,表面光滑性远远好于MCD和UNCD;在声学和光学方面,UNCD的纵声波传播速率和红外透过率也最大;在热学和电学方面,UNCD的热导率和导电性都可以在几个数量级范围内变化[4],场电子发射阈值相对较低;具体性能对比如表1。此外,UNCD还具有黏滞性低,化学惰性好,生物兼容性好的特点。

表1 超纳米金刚石、普通纳米金刚石及微米级金刚石的性能比较[5-9]

2 超纳米金刚石薄膜的生长机理及制备

上世纪90年代美国阿贡国家实验室( Argonne National Laboratory,USA) 的Gruen 带领的研究组采用微波等离子体化学气相沉积装置(MPCVD),利用在氩气激发的等离子体中通入少量C60作为碳源,在800 ℃条件下首次制备出超纳米金刚石膜,晶粒尺寸只有3~5 nm[11]。与普通NCD和MCD的制备条件不同,UNCD主要以C60、CH4、CO2,C2H2等为碳源,在惰性气氛(N2、Ar、He)环境下制备。目前,UNCD膜的制备方法除微波等离子体化学气相沉积技术外,还包括热丝化学气相沉积法(HFCVD),直流电弧等离子体化学气相沉积法(DC Arc Plasma Jet CVD)法等。

2.1 超纳米金刚石薄膜生长机理

化学气相沉积UNCD机制方面,与传统CH4/H2中制备NCD和MCD的甲基生长机制不同,C2被认为是生长UNCD的主要基团,在贫氢富氩条件下(以CH4/Ar为例)[12-13],Ar和CH4吸收微波能量后碰撞电离生成Ar+和C2H2,最终生成C2基团。当输入功率较低时,发生的化学反应方程式如1a~4;当输入功率变大时,C2的产生除了由化学反应式1a~4生成外,还与C和CH之间热自由基反应有关,如式(5)。

Ar + e →ArM+ e

(1a)

Ar + e →Ar++ 2e

(1b)

CH4+ArM→CHx(x=0-3)+ H(H2)

(2a)

CH+CH→C2H2

(2b)

Ar++C2H2→C2H++ H+ Ar

(3a)

C2H+ Ar+→C2H++ Ar

(3b)

C2H++ e→C2+H

(4)

C+CH→C2+H

(5)

C2植入衬底表面的C-H键需要能量极低(约6 kcal/mol),C2基团嵌入式生长不再需要原子氢轰击衬底表面形成悬挂键从而产生生长位以吸附和生长金刚石有关的基团,因此可在无氢气氛环境下进行[14]。且不会像在CH4/H2生长MCD那样:大量原子氢在刻蚀石墨相的同时也对金刚石相刻蚀(约为刻蚀石墨相速率的1/50),导致制备的金刚石膜中易形成晶格间隙和柱状结构,从而使得薄膜宏观表现出较大的残余压应力,膜层附着力差,表面粗糙度大。UNCD的C2基团嵌入式生长机理中,C2浓度越高,二次形核率越高,即使在低温条件下生长速率也较快,再加上等离子体中原子氢数目少,刻蚀效果不明显,制备出的金刚石晶粒极小,内应力小,致密度高[15]。

2.2 超纳米金刚石薄膜的制备

2.2.1 MPCVD法

MPCVD制备金刚石原理是利用磁控管激发微波,微波经调谐后穿过石英绝缘窗口传输到密闭的反应腔体内,气体分子中的电子吸收微波能量后碰撞电离生成不同的活性基团,进而沉积在衬底表面。反应气压在2~32 kPa,衬底温度在350~880 ℃。MPCVD具有无电极挥发污染、等离子体纯净的优点,且通过对装置的整体改进可在较高的速率下均匀沉积平均晶粒尺寸极小、大面积、高纯度的UNCD膜。通常制备UNCD的MPCVD装置从真空腔体的种类来分,主要有金属腔体式和石英钟罩式,其中最具代表性的装置(如图1~4)主要有: 法国SAIREM型钟罩式MPCVD[12,16],台北科技大学微波等离子体喷射型MPCVD (MPJCVD)[17-19],德国IPLAS型石英窗—金属腔体式MPCVD[20-21],美国Michigan大学钟罩式MPCVD[22-23]。SAIREM型MPCVD功率小,沉积速率慢,结构相对简单,在少氢条件下等离子体稳定性差;MPJCVD具有在低温低压条件下获得的等离子体稳定性好、分解率高、反应基团活化性高的特点,即使在低温、低压、低功率条件下沉积速率(加偏压可大于1μm/h[24])大大高于常规的石英钟罩式MPCVD装置;SAIREM型和MPJCVD型采用频率为2.45 GHz,最高功率都不超过2 kW,激发的等离子体球体积不够大,严重制约UNCD工业化生产。相比之下,IPLAS型和Michigan型MPCVD都具有2.45 GHz和915 MHz两种频率,微波发生器能从1 kPa到室压的高压强环境下维持等离子体,在气流、气压、气体成分、电压出现波动时,确保等离子体状态稳定,输入最高功率可达30 kW,等离子体球覆盖面积大(直径最大达300 mm),可很好的满足较高速率下沉积大面积,高质量的UNCD膜。2005年阿贡实验室通过对IPLAS型MPCVD系统进行优化改进,制造出MPCVD谐振腔内径达28 cm,可在直径200 mm的晶圆或5个直径5.08 mm SiC密封轴套上均匀沉积高平滑度(Ra=4~8 nm)的UNCD膜。T.A. Grotjohn等[25-26]采用Michigan型MPCVD先后制备了面积大小10×15 mm,厚50μm的UNCD自支撑厚膜和厚度均匀性6%~21%,直径达200 mm的UNCD薄膜。

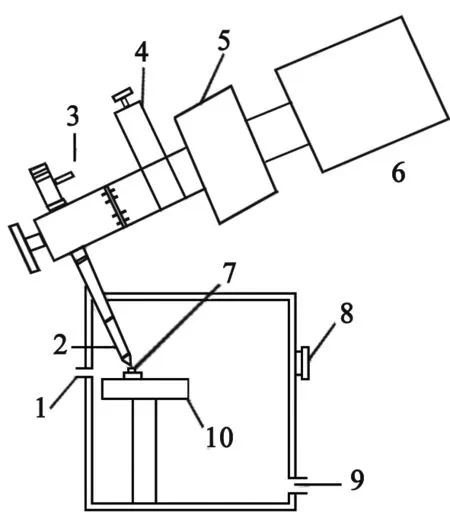

图1 SAIREM型MPCVD装置示意图1.进气口;2.等离子体球;3.天线;4.微波源;5.阻抗调谐器;6.石英钟罩;7.加热支撑台;8.接检测系统;9.接真空泵

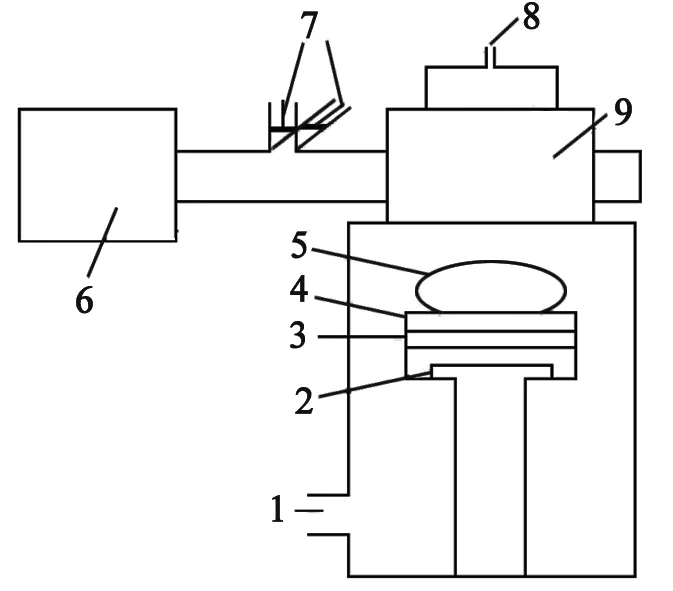

图2 MPJCVD装置示意图1.接检测系统;2.圆锥天线系统;3.进气口;4.调谐器;5.隔离器;6.微波源;7.等离子体射流;8.观察窗;9.接真空泵;10.支撑台

图3 IPLAS型MPCVD1.接真空泵;2.加热器;3.石墨支撑台;4.样品;5.等离子体;6.微波源;7.调谐器;8.进气口;9.石英窗

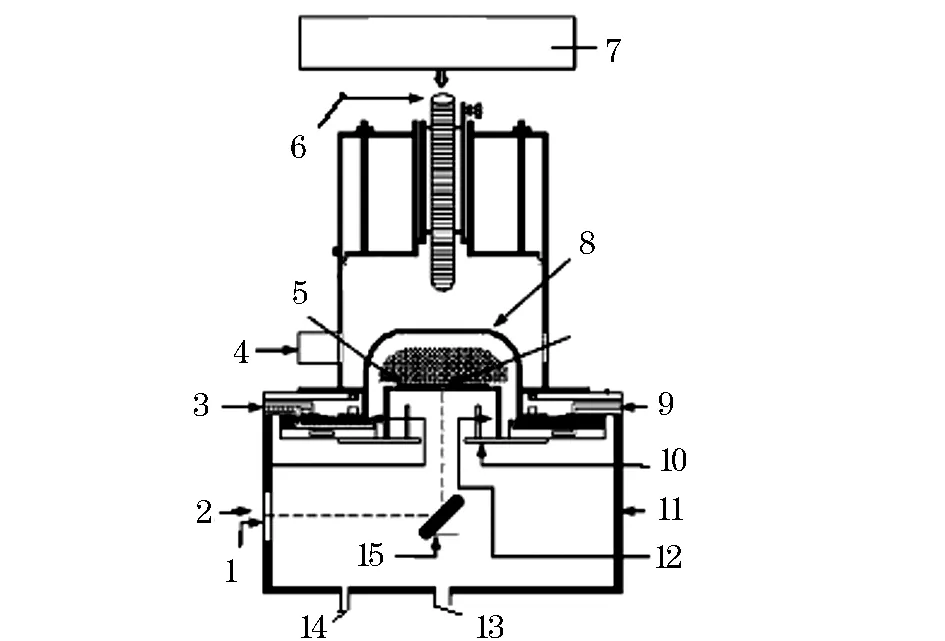

图4 Michigan型 MPCVD1.观察窗;2.高温计;3.进气口;4.空气冷却口;5.衬底支架;6.激励探针;7.微波源;8.石英钟罩;9.高温计观察位置;10.石英管,11底座,12.工艺室;13.接真空泵;14.氮气吹扫系统;15.反射镜

2.2.2 HFCVD

HFCVD制备金刚石原理是通过热丝产生高达2 200 ℃的温度从而把含有碳源的气体热解成不同活性基团,最终生长出金刚石,装置示意图如图5所示。

反应气压一般在1.3~13 kPa,衬底温度在700~950 ℃。影响碳氢基团裂解和薄膜沉积的装置条件包括:热丝的材质,碳化,几何尺寸及温度,热丝与衬底间的距离和偏压,其制备的优点在于几个平行热丝可以激发的等离子体体积大,可沉积大面积的UNCD,成本低,生长速率快;缺点是电阻丝易碳化变脆限制了使用寿命,生长的UNCD含有金属杂质,晶粒平均尺寸偏大。M.Amaral等[27]采用HFCVD法,以55%Ar/44%H2/1%CH4混合气体为气源,在Si3N4衬底上沉积晶粒大小为8 nm的UNCD薄膜。D.C. Barbosa等[28]采用HFCVD法在硅片温度为750 ℃,气压约4.0 kPa,氩气浓度为90%,甲烷浓度为1%和1.5%的条件下分别沉积出UNCD薄膜,并观察到随着甲烷浓度由0.25%增至2%,薄膜表明形貌由刻面型MCD转变为菜花状NCD,球状UNCD,最终变为片状石墨。Seki Technotron美国分公司设计的“Model 650”HFCVD可同时在9个直径为100 mm晶圆上沉积UNCD薄膜,沉积速率可达0.7μm/h,晶粒尺寸大部分大于10 nm,薄膜厚度误差即使大于直径90 mm外区域只有±5%[29]。ADT公司利用HFCVD法在面积150 mm×180 mm铌(或钽)上制备出厚度为2μm的掺硼UNCD薄膜电极,其电阻率小于0.1 Ω/cm[30]。

图5 HFCVD装置示意图1.接真空泵;2.进气口;3.热丝;4.观察窗;5.衬底;6.水冷基台;7.热电偶;8.正偏压热丝电源;9.负偏压;10.热丝电源

2.2.3 直流喷射电弧等离子体增强化学气相沉积法

直流喷射电弧等离子体增强化学气相沉积法制备UNCD的原理是通过在棒状阴极和圆筒状的阳极之间添加的直流电压将氩气和氢气的混合气体击穿引发电弧加热气体,高温膨胀的热解的气体又从阳极嘴高速喷出形成等离子体射流并射入含有CH4的反应腔体中促使碳源气体被离化,由于基座的水冷调节刚好使得衬底表面的温度适合金刚石的生长进而最终在衬底上形成超纳米金刚石薄膜,装置图如图6所示。

图6 直流喷射电弧等离子体化学气相沉积装置图1.接检测系统;2.氩气和氢气进气口;3.水冷;4.甲烷进气口;5.等离子体射流;6.衬底;7.接真空泵;8.支撑台;9.直流电源

直流喷射电弧等离子体增强化学气相沉积法具有生长速率快,但气体消耗量大,制备的薄膜粗糙度较低的特点。目前国外还未有采用此法制备UNCD薄膜的相关报道,中国科学院Chen等[31]采用30 kW直流喷射电弧等离子体增强化学气相沉积装置,在钼片温度为950±10 ℃,气压8.0 kPa,Ar和H2的流量都为3 000 ml/min, CH4流量分别为300 ml/min,450 ml/min,600 ml/min条件下沉积出晶粒大小约3 nm的UNCD薄膜。薄膜的晶面以(110)面生长为主,薄膜表面形貌呈现出“菜花状”,且可从钼片上剥落下来。

3 超纳米金刚石薄膜的应用

3.1 机械涂层

超纳米金刚石(UNCD)薄膜不但硬度和弹性模量高,还具有极好的平滑度和较小的摩擦系数,而且抗磨损、导热性好、内应力小、黏附性极好,与SiC和Si3N4附着力强,特别适合用来作为泵类,搅拌器,流体动力轴承等旋转机械设备的耐磨层和密封涂层[32]。UNCD作为密封涂层可适用于高温,高湿或高腐蚀性等极端环境和无法润滑的密封[33],能够降低能耗并显著延长装置的使用寿命。美国ADT公司与生物医药EMD Millipore公司合作[30],开发出涂覆有UNCD层的NovAseptic型搅拌器轴承,这种轴承除了硬度高、耐磨损、摩察系数与聚四氟乙烯近似,化学惰性强且对人体无害,还能够承受间歇式机械运转和干摩擦,极大改善了以往SiC轴承因失去润滑时数秒内产生裂纹损坏的状况,将轴承在干摩擦条件下运转的平均时间由几秒延长到好几个小时。同时,ADT公司还根据机械涂层应用环境侧重点的不同,分别研制了“T10”,“T30”和“T90”系列[27]的UNCD膜层,已在轻烃分离,污水循环,真空密封等领域展现其优异的力学和化学性能。

3.2 场发射及电化学应用

超纳米金刚石(UNCD)薄膜表面积大,表面的悬挂键密度高,晶界处大量的sp2键碳原子形成电子发射的导电通道,同时晶界还增强金刚石禁带中的局域态密度,有利于价带电子从禁带中的局域态跃迁到导带,利用隧道效应从表面发射出来,从而在未掺杂的情况即可达到微米金刚石掺杂后的半导体特性,而在掺杂方面效果更加。Joseph等[34]制备自支撑UNCD膜通过掺杂锂使电阻低至1.2 Ω/cm,载流子浓度达2×1020cm-3。还由于UNCD薄膜的晶界非常狭小,能使局部电场呈几何级数式增长,因此场电子发射阈值明显降低,可制备冷阴极场致电子发射器件。例如在硅微尖阵列上沉积1μm厚的超纳米金刚石薄膜作为场发射阴极,相比硅和金属作阴极,开启电压较低,场发射电流稳定性和氧气环境下发射特性明显提高,其稳定发射时间长达400 h,有望用来制备场致发射显示器[35];掺杂的氮的UNCD/NCD膜场发射阈值可低至1 V/μm,发射电子电流密度可达10 mA/cm2,能够用以制作发射强流电子束的电子真空装置[36];掺杂氮的UNCD电极可用来检测多巴胺、尿素、抗坏血酸、掺杂硼的UNCD电极可用来处理含有酸碱、氰、汞、铬、酚、醛、有机磷、放射性物质的废水。现开发的UNCD电极产品已在市场上已有销售,如:ADT公司发明的Diamonox技术,利用在铌上沉积UNCD膜用来制作薄膜电极,可用来电解含有杀虫剂,石油烃,制药废弃物等矿化有毒有机物废水,由于在电解过程中还能产生含有氧和氯的混合氧化剂,可根本消除一些难降解的剧毒物质,且能够承受2~3 A/cm2的电流密度,而在电流密度小于600 mA/cm2的条件下能够稳定工作的时间超过5年。

3.3 微机电系统(MEMS)

超纳米金刚石(UNCD)优异的力学性能,摩擦性能及铸形兼容性,使其非常有利于替代硅,从而开发基于金刚石批量制作的微机电系统/纳机电系统(MEMS/NEMS)。ADT公司自2008年以来,先后研制出“Aqua” 、“Lighting”、“Horizon”三大系列的UNCD晶圆产品,UNCD膜层以单晶硅或氧化硅为衬底,膜层直径达100~300 mm,厚度在0.1~2μm。这些UNCD晶圆无论在厚度、平整度、弧度、颗粒数量,还是在热导率,导电性,憎水性方面都能接近或超出电子级硅的标准。尤其是“Horizon”系列晶圆由于采用了化学机械抛光技术(CMP),表面粗糙度可低至1nm,可直接连接晶体管或进行外延硅沉积,利用这种晶圆开发的声表面波器件可结合高度优化氮化铝压电薄膜,能够在无线移动方面获得潜在应用,具有低插入损耗,高工作频率及与互补型金属氧化物半导体(CMOS)直接集成的优点[37]。另外结合UNCD掺杂氮后的导电性能可制作MEMS开关,谐振器等;结合UNCD的摩擦学性能优异的特点可以制作微型齿轮,微型马达,微型游标卡尺,微探针等,如:ADT公司研发出利用UNCD制作的NaDiaProbes整体结构原子力显微镜探针,它具有超耐磨,尺寸稳定,低表面能的特点。目前,UNCD可通过覆形生长技术,选择性生长技术及光刻图形化技术实现UNCD在MEMS/NEMS应用领域的加工成型。

3.4 生物医学领域

超纳米金刚石(UNCD)薄膜比表面积大,润湿性好、化学惰性强、无毒、生物兼容性好,可作为人工心脏瓣膜、人工关节、骨板、骨钉、假牙等其他人工医疗植入设备的密封涂层,以阻隔生物有机层和无机物,从而减少外界植入物对人体机能的负面作用。例如利用UNCD作为硅制作的人工视网膜的封装层[38],可克服硅制视网膜不能长期在人体内存活的缺点,帮助那些视网膜恶化失明的人从新恢复视力;利用表面悬挂氧的UNCD薄膜封装电子芯片,可有效减小漏电流密度,降低巨噬细胞对细胞因子和趋化因子的产生量,大大延长了微芯片在生物个体内的稳定作用时间[39]。其次,UNCD可发挥医学搭桥技术中的生物可控接口作用,通过功能化处理后的UNCD可与抗癌或者抗炎药物以共价键或非共价键的形式结合,将药物传送到靶细胞所在位置以此治疗癌症和炎症[40]。功能化处理的UNCD还可携带DNA,将外源基因传输至靶细胞内,达到治疗因基因缺陷或异常引起的疾病[41]。再者,UNCD可作为生物传感器和细胞培养基,实时监测大肠杆菌,水中病原体及病毒微生物。例如使用掺杂硼的UNCD微电极阵列组成的生物传感器在监测抗原时,检测的灵敏度可提升4个数量级[42]。

3.5 声学应用

超纳米金刚石(UNCD)的纵声波速率最高可达16.76 km/s,比AlN 的11.7 km/s,SiC的11.5 km/s和单晶硅的8.1 km/s要高出很多,再加上高的弹性模量,密度和平滑度,促使其声学性能优异,非常适合用来制作高频表面声波(SAW)器件,体声波(BAW)器件,以及电子频率基准仪。利用UNCD制作这些器件还具有以下特点:采用UNCD作为滤波器,可提高滤波器的频率和功率承受能力,非常有利于增强通讯设备对载波滤波和中频信号的处理能力,可满足飞速发展的无线电通讯和光纤通讯中对处理信号日益严格的要求[43];采用UNCD制作的体声波器件可应用于晶体声学,雷达及电子作战系统;采用UNCD制作声传感器,对机械应力、温度、质量负荷有很高的敏感性,工作稳定,使用寿命长。Dow等[44]就曾研制出了AlN基UNCD薄膜的SAW谐振器,产生的频率可达11.3 GHz。

3.6 光学应用

超纳米金刚石(UNCD)具有很好的光学性质,尤其是红外区域的透过率极高。其表面光滑,对光线的漫反射弱,更增强了光学透过性。再加上UNCD的高硬度,抗磨损,强的化学惰性,能够在低温条件下沉积在Si、Ge、SiO2、ZnS、GaAs等红外窗口上[45],且膜层内应力小,与衬底的附着力好,使得其非常适合作为红外窗口的增透膜和保护膜。采用UNCD作为高速拦截导弹的整流罩,可抵御高温,雨水,风沙等自然环境,有利于微波、红外、毫米波的精确制导;采用UNCD作为大功率的激光窗口,对中长红外的透过率大于70%,无热透镜效应,能够抗激光损伤,减少了激光对光电设备的不利影响。

4 结论

化学气相沉积法制备超纳米金刚石膜自问世以来在近20年的发展中取得了一定的成果,然而要想实现超纳米金刚石在力学、声学、光学、电学、生物医疗等领域更好发挥其优异的性能,还必须解决很多相关理论和工程实践问题,如:贫氢条件下异质外延生长金刚石机理不够深入,低温下沉积缺陷和杂质不能有效控制,制备的超纳米金刚石导热率普遍较低,生产成本太高等。未来在超纳米金刚石的制备中须深入探讨制备工艺对结构和性能的影响,统筹考虑工艺条件,器件结构设计和应用要求三者的关系,提升高功率MPCVD生长大面积高质量超纳米金刚石的技术,才能早日实现其巨大价值的应用。

参考文献:

[1]Jiao S, Sumant A, Gruen D M, et al. Microstructure of ultrananocrystalline diamond films grown by microwave Ar-CH4plasma chemical vapor deposition with or without added H2[J]. Applied Physics, 2001, 90(1):118-122.

[2]Xiao X, Birrel J, Gerbi J E, et al. Low temperature growth of ultrananocrystalline diamond [J]. Applied Physics, 2004, 96(4):2232-2239.

[3]Shashishekar P Adiga, Vivekananda P Adiga, Robert W Carpick, et al. Vibrational Properties and Specific Heat of Ultrananocrystalline Diamond: Molecular Dynamics Simulations[J]. Physical Chemistry, 2011, 115(44): 21691-21699.

[4]Ralchenko V , Pimenov S, Konov V ,et al. Nitrogenated nanocrystalline diamond films: Thermal and optical properties[J].Diamond and Related Materials,2007,16(12):2067-2073.

[5]李建国,丰杰,梅军. 超纳米金刚石薄膜及其在MEMS上的应用研究进展[J]. 材料导报,2008, 22(7):1-4.

[6]YU Jie. Carbon sp2-on-sp3Technology:Graphene-on-Diamond Devices and Interconnects[D]. California: University of California, Riverside, 2012.

[7]Orlando Auciello, Sumant A V. Status review of the science and technology of ultrananocrystalline diamond films and application to multifunctional devices[J]. Diamond & Related Materials ,2010,19(7):699-718.

[8]Sha.Z D, Branicio P S, Sorkin V ,et al. Effects of grain size and temperature on mechanical and failure properties of ultrananocrystalline diamond[J]. Diamond & Related Materials, 2011, 20(10):1303-1309.

[9]Joseph P T, Tai N H, Chen Y C ,et al. Transparent ultrananocrystalline diamond films on quartz substrate[J]. Diamond & Related Materials, 2008, 17(4):476-480.

[10]Angadi M A, Watanabe T, Bodapati A, et al. Thermal Transport and Grain Boundary conductance in ultrananocrystalline diamond thin films[J].Applied Physics,2006,99(11):4301-4309.

[11]Kulisch W,Popov C,Gilliland D,et al. Surface Properties of Differently Prepared Ultrananocrystalline Diamond Surfaces[J]. Diamond & Related Materials, 2009,18(5):745-749.

[12]Dieter M Gruen. Ultrananocrystalline Diamond Synthesis, Properties and Applications[M]. New York: William Andrew, 2006:1-617.

[13]Cicala G, Moneger D, Cornacchia D, et al. Toward smooth MWPECVD diamond films: Exploring the limits of the hydrogen percentage in Ar/H2/CH4gas mixture[J]. Surface & Coatings Technology, 2012, 211:152-157.

[14]Homer D A, Curtiss L A, Gruen D M. A theoretical study of the energetics of insertion of dicarbon (C2)and vinylidene into methane C-H bonds[J]. Chemical Physics Letters, 1995, 233(3):243-248.

[15]Maxie Eckert, Erik Neyts, Annemie Bogaerts. Differences between Ultrananocrystalline and Nanocrystalline Diamond Growth: Theoretical Investigation of CxHy Species at Diamond Step Edges [J].Crystal Growth and Design, 2010, 10(9):4123-4134.

[16]Jiao S , Sumant A, Kirk M A, et al. Microstructure of ultrananocrystalline diamond films grown by microwave Ar-CH4plasma chemical vapor deposition with or without added H2[J]. Applied Physics, 2001,90(1):118-127.

[17]Lin C R, LiaoW H, Wei D H, et al. Fabrication of nanogranular diamond films by MPJCVD system[J].Physics Procedia ,2011,18:148-153.

[18]Lin C R, Liao W H, Wei D H, et al. Improvement on the synthesis technique of ultrananocrystalline diamond films by using MPJCVD[J]. Journal of Crystal Growth, 2011, 326(1): 212-217.

[19]Csikvari P, Somogyi A, Veres M, et al. Investigation of the combined effect of argon addition and substrate bias on the growth of ultrananocrystalline diamond layers[J]. Diamond & Related Materials, 2009, 18(12):1459-1465.

[20]Sankaran K J, Joseph P T, Tai N H,et al.High dose N ion implantation effects on surface treated UNCD films[J]. Diamond & Related Materials, 2010, 19(7):927-931.

[21]Chen Y C, Zhong X Y, Konicek A R,et al. Synthesis and characterization of smooth ultrananocrystalline diamond films via low pressure bias-enhanced nucleation and growth[J]. Applied Physics, 2008, 92(13):1331131-1331133.

[22]Huang W S. Microwave Plasma Assisted Chemical Vapor Deposition of Ultrananocrystalline Diamond Films [D]. Michigan: Michigan State University, 2004.

[23]Tran D T, Huang W S, Asmussen J, et al. Synthesis of ultrananocrystalline diamond films by microwave plasma-assisted chemical vapor deposition [J].New Diamond Front. Carbon Technol. 2006, 16(6):281-290.

[24]LiaoW H, Wei D H, Lin C R , et al. Synthesis of highly transparent ultrananocrystalline diamond films from a low-pressure, low-temperature focused microwave plasma jet [J].Nanoscale Research Letters, 2012,7(1):1-8.

[25]Huang W S, Grotjohn T A, Asmussen J, et al. Synthesis of thick, uniform, smooth ultrananocrystalline diamond films by microwave plasma-assisted chemical vapor deposition[J]. Diamond & Related Materials, 2006, 15(2):341-344.

[26]King D, Yaran M K, Grotjohn T A, et al. Scaling the microwave plasma-assisted chemical vapor diamond deposition process to 150~200 mm substrates[J]. Diamond & Related Materials, 2008, 17(4):520-524.

[27]Amaral M, Fernandes A J S, Vila M, et al. Growth rate improvements in the hot-filament CVD deposition of nanocrystalline diamond[J]. Diamond & Related Materials, 2006,15(11):1822-1827.

[28]Barbosa D C, Hammer P, Corat E J , et al. The valuable role of renucleation rate in ultrananocrystalline diamond growth[J]. Diamond & Related Materials, 2012,23:112-119.

[29] Microwave Plasma CVD Systems and Sources[OL/EO].http://www.sekicvdsolutions.com.

[30]UNCD Standard and Custom Wafers: A Family of Diamond Materials[OL/EO]. http://www.thindiamond.com.

[31]Chen G C, Li B, Yan Z Q, et al. Growth of ultrananocrystalline diamond film by DC Arcjet plasma enhanced chemical vapor deposition[J]. Journal of Crystal Growth, 2012, 1(15):1-5.

[32]Baris Bayram, Hayriye Serra. Altinoluk Microfabrication of vacuum-sealed cavities with nanocrystalline andultrananocrystalline diamond membranes and their characteristics[J]. Diamond & Related Materials, 2011, 20(8):1149-1154.

[33]Kovalchenkoa A M, Elamb J W, Erdemirb A, et al. Development of ultrananocrystalline diamond coatings for multipurpose mechanical pump seals[J].Wear,2011,270(3):325-331.

[34]Joseph P T, Tai N H, Lin I N, Monolithic n-type conductivity on low temperature grown freestanding ultrananocrystalline diamond films[J].Applied Physics Letters,2010,97(4): 0421071-0421079.

[35]Shamsa M, Ghosh S, Calizo I, et al. Thermal conductivity of nitrogenated ultrananocrystalline diamond films on silicon[J].Journal of Applied Physics, 2008,103(8):0835341-0835348.

[36]Wu K, Wang E G, Cao Z X,et al. Microstructure and its effect on field electron emission of grain-size-controlled nanocrystalline diamond films[J]. Appl Phys, 2000, 88(5):2967-2974.

[37]谈耀麟. 论UNCD的应用与研发方向[J].超硬材料工程,2011,23(1):36-41.

[38]Alex E Hadjinicolaoua, Ronald T Leungc, David J Garrett,et al. Electrical stimulation of retinal ganglion cells with diamond and the development of an all diamond retinal prosthesis[J]. Biomaterials,2012,33(24):5812-5820.

[39]Chen Ying Chieh,Tsai Che Yao, Lee Chi Young, et al. In vitro and in vivo evaluation of ultrananocrystalline diamond as an encapsulation layer for implantable microchips[J].Acta Biomaterialia, 2014,2:1-11.

[40]Huang Houjin, Chen Mark, Lam Robert,et al. Ultrananocrystalline diamond thin films functionalized with therapeutically active collagen networks[J].Journal of Physical Chemistry B,,113(10):2966-2971.

[41]Piyush Bajaj, Demir Akin, Amit Gupta, et al. Ultrananocrystalline diamond film as an optimal cell interface for biomedical applications[J]. Biomedical Microdevices, 2007, 9(6) :787-794.

[42]Shabnam Siddiquia, Zhenting Daia, Courtney J Stavisb,et al. A quantitative study of detection mechanism of a label-free impedance biosensor using ultrananocrystalline diamond microelectrode array[J].Biosensors and Bioelectronics ,2012, 35(1):284-290.

[43]Lee Y C, Lin S J, Buck V, et al. Surface acoustic wave properties of natural smooth ultra-nanocrystalline diamond characterized by laser-induced SAW pulse technique[J]. Diamond & Related Materials, 2008, 17(4):446-450.

[44]Dow A B A, Shneider M, Petkov C,et al. Ultrananocrystalline Diamond-Based High-Velocity SAW Device Fabricated by Electron Beam Lithography[J]. nanotechnology,2012,11(5):979-984.

[45]Wang S, Swope V M, Butler J E, et al. The structural and electrochemical properties of boron-doped nanocrystalline diamond thin-film electrodes grown from Ar-rich and H-rich source gases[J]. Diamond and Related Materials, 2009, 18(4): 669-677.