CW6180车床尾座顶尖的改造

2014-04-09兖矿机电设备制造厂山东邹城273500

兖矿机电设备制造厂(山东 邹城 273500) 王 真

随着我厂的不断发展壮大,每年所承接的支架类型和数量也越来越多。如何在生产工期紧、任务重的情况下既能保证产品液压缸质量,又能提高生产效率,已成为了摆在我们面前的一道难题。经过理论分析与现场实践调研,通过对CW6180车床尾座顶尖的改造,进一步提高液压缸缸筒的加工效率,降低返修率。

1.问题分析与解决方法

图1为缸径φ180mm缸筒,生产工艺大体为:下料→热处理→车架位→镗孔→精车→划线→钻孔。卧式车床车架位原加工方法:①车缸筒架位时,用自定心卡盘夹左端,右端采用CW6180车床尾座自制大头顶尖,车两架位。②夹左端架右端中心架,平右端面车倒角。③夹右端架左端中心架,平左端面车倒角。这样,缸筒要经过3次装夹,来回利用3次行车,严重降低了缸筒生产效率与生产进度。此加工方法是以缸筒外圆定位,由于缸筒原材料同轴度超差、热处理后变形,容易造成缸筒壁厚不均匀,精镗时易出现少量面积黑皮现象,产品质量达不到要求。

图1 缸径φ180mm缸筒

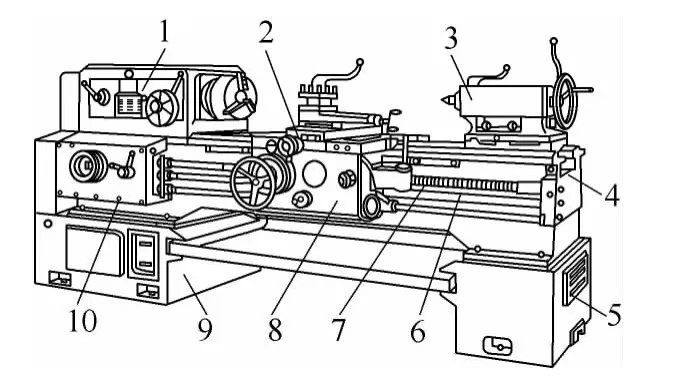

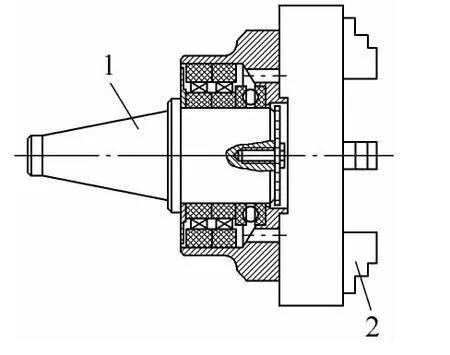

如图2所示,通过对CW6180车床设备及其工作原理的研究、理论分析和现场实践证明,改造CW6180车床尾座,在尾座上加装单动卡盘工装 (见图3),缸筒车架位新加工方法:用四爪撑缸筒两端,以内孔找正,车架位,平两端端面,车倒角。缸筒只需经过一次装夹,利用一次行车,大大提高了缸筒生产效率与生产进度,由于是以缸筒内孔找正,根据内孔余量,调整缸筒同轴度达到要求,保证缸筒精镗后壁厚均匀,从而保证了产品质量。

图2 CW6180车床

图3

2.经济效益

根据我厂的年生产能力,每年按10套支架,每套支架120架,每架10个缸筒需要车架位,则一年需车架位的缸筒10×120×10=12000件。①行车电费:行车每次装夹一次按5min计算,经过对车床尾座的改造,则省去两次行车的装夹,共计12000×5×2=120000min=2000h,行车1h大约12kW·h,每度电按1元计算,则每年共节省行车电费2000×12×1=24000元。②机床电费:车床原加工每件缸筒大约需要15min,经过改造后只需5min,卧式车床1h大约10kW·h,则每年共节省卧式车床电费12000× (15-5)min=120000min=2000h×10×1=20000元。③人工费:原缸筒加工方法,每位职工加工一件缸筒按10元计费,经过改造后,节省了加工工序,缩短了加工时间,每位职工按5元计费,则每年共节省人工费12000× (10-5)=60000元。④杂费:另外还有机床折旧费和刀具使用费每年节省合计大约为20000元。

经过对车床尾座的顶尖改造,总计每年节省费用:行车电费+机床电费+人工费+杂费=2.4+2+6+2=12.4(万元)。

3.效果检查

现场实践证明,通过对W6180车床尾座顶尖的改造,不仅提高了生产效率与生产进度,而且也提高了产品质量和使用寿命,并且已经在批量生产中得到广泛的应用,具有良好的经济效益和社会效益。

4.结语

通过对CW6180车床尾座顶尖的改造,优化了液压缸筒的生产工艺,产品质量得到了保证,生产效率也有了较大幅度的提高,在液压支架液压缸生产中具有一定的推广意义。在此基础上,仍不断探索新工艺和制作新工装的途径,针对研发产品的结构和形式进行适当调整,已适应市场的需求,提高了本厂液压支架的市场竞争力。