以车代磨加工技术在高精度薄壁零件上的应用

2014-04-09中航工业航宇救生装备有限公司湖北襄阳441003

中航工业航宇救生装备有限公司(湖北 襄阳 441003) 郭 冉

外筒零件的加工是我公司在生产汽车自卸车液压设备一种精密零件中的瓶颈,其要求加工精度和几何精度高,又是薄壁深孔件,装夹时变形大,还是一种不易切削的合金材料。初始采用万能磨床磨内孔的方法,不但产品合格率低而且生产效率也低。通过对加工过程的特征进行分析,认为数车与磨削加工同样都能达到外筒零件所要求的加工精度和几何精度,而数车较磨削加工的效率高。外筒零件精加工的变形是出自零件的夹紧方向,是因为薄壁件不能承受径向力,却能承受较大的轴向力而不变形。只要能解决这些问题,就能解决该类零件加工过程中的技术难点实现以车代磨,高效率地加工出高精度薄壁深孔的零件。

1.外筒零件加工工艺分析

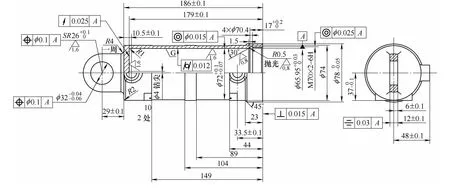

外筒零件材料是30CrMnSiA,结构如图1所示,零件异型特征如下:

图1 外筒零件图

(1)零件外形由扁耳、圆凸台、方凸台和外圆构成,且型面复杂,装夹面不规则。

(2)零件孔深,且为不通孔,孔深尺寸 (179±0.1)mm不允许超差。孔底端面只允许有φ4mm钻圆弧孔,底端面要求高,内孔表面粗糙度值要求小。

(3)零件尺寸精度要求高,关键尺寸公差要求控制在0.03mm之内。零件几何公差要求也高,孔的圆跳动为0.012mm,孔底端面圆跳动为0.025mm,外圆与孔的同轴度为0.015mm。

(4)零件是薄壁件,最薄处壁厚为3mm。在加工中变形大,因此加大了对控制尺寸精度和几何精度的要求。

2.加工过程中出现的问题

针对以上零件特点可以分析出加工的难点集中在内孔的加工,孔为深孔且又为盲孔,薄壁的变形极大地影响圆柱度0.012mm和同轴度0.015mm的要求。按常规加工方法应该采用万能磨床磨内孔及外径,但实际加工中结合本单位的机床现状,试制后发现以下的问题:①零件孔底端面由于磨杆过长,振动大,导致端面圆跳动0.025mm超差。②由于万能磨机床本身在X方向没有刻度控制,加工时尺寸(170±0.1)mm完全靠操作者经验控制,超差件多。③磨内孔加工效率极低,一个工作日才能加工一件。④内孔和外径加工分为两工序,薄壁变形影响到同轴度的要求。

针对以上问题,项目组大胆尝试采用数车加工代替磨工,以获得高效率和高质量的产品零件。

3.工艺安排及关键工序确认

为了减少零件加工的变形,工艺安排如下:锻件料→粗车 (外形、内孔去大余量)→热处理去应力时效→半精车 (内孔及φ72mm、φ74mm和φ78mm外圆,均留余0.3mm)→加工中心 (铣外形各处凸台、铣扁、制各孔,φ32mm孔、φ12mm孔留余0.2mm,扁尺寸12mm留余0.2mm)→热处理35~38HRC→加工中心 (精加工扁平面、φ32mm孔、φ12mm孔)→数车 (精加工内孔、底端面及φ72mm、φ74mm和φ78mm外圆)→钳 (精研内孔)。

其中内孔及外径的数车是精加工的关键工序,要求一次装夹零件完成。在本工序要求保证孔圆跳动0.012mm,孔底端面圆跳动0.025mm,外圆与孔同轴度0.015mm,同时保证内孔、外径各部的尺寸公差。

4.优化切削刀具和切削参数选择

以下是详细讲述数车车削过程中解决问题的方案:镗内孔时主要是解决刀杆过长,振动大的问题。刀具选了φ40mm防振镗刀杆,直接安装在刀塔上。刀片选择60°镗刀片。切削参数选择:在镗内孔时,转速n=600r/min,进给量f=0.06mm/r,吃刀量ap=0.1mm。保证高转速,放慢走刀速度,可以很好地保证零件的表面粗糙度,完全可以达到Ra=0.8μm。但需要注意吃刀量的选择,并不是吃刀量越小越好,在加工中ap=0.02mm时零件的表面粗糙度反而没有ap=0.1mm时好。要结合零件材料及硬度合理选择。吃刀量也不能大,加工应力很容易使薄壁零件变形。

图2 30°镗刀片

镗内孔底端面时刀尖要求过中心,刀具选择了φ25mm防振镗刀杆,刀片选择30°镗刀片,如图2示,刀尖锋利,外凸出于刀杆,这样便于孔底端面的整体加工。切削参数选择:n=300r/min,f=0.06mm/r,ap=0.02mm。

5.夹具的设计

在数车加工中,为了保证零件的几何要求,夹具的设计也是非常重要的。

(1)改进前夹具产生的问题:第一次试加工时,采用全包软爪夹紧零件左侧铣削加工的φ74mm外圆,镗孔车外径后检测发现零件从孔口至深100mm处圆柱度为0.01mm。超过100mm深后圆柱度渐变差,越到孔底圆柱度越差,最后达到0.04mm。检测外圆的圆柱度为0.04mm。分析后我们认为采用全包软爪夹零件时夹紧力对薄壁零件的变形不利,即使把机床夹紧力调到最小,薄壁件径向受力后变形还是无法控制的。

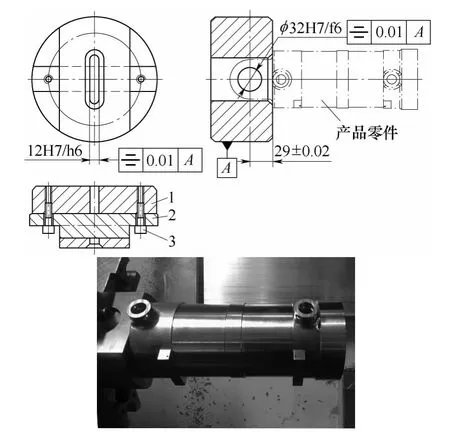

图3 数车夹具

(2)改进后的夹具:改进的夹具如图3所示。其设计的思路是改零件径向受力为轴向受力,在工序编制时要求加工中心精铣零件时保证扁头的尺寸(12±0.02)mm,孔φ32mm,孔距尺寸 (29±0.1)mm,同批零件尺寸一致。设计夹具时利用定位基座1定位扁头的两面,定位销2插入定位基座1及零件φ32mm孔中定位,用两个内六角头螺钉3紧固定位基座1与定位销2,并同时夹紧外筒零件。加工夹具时应严格控制各定位孔与夹具外径的对称度要求。使用时找正夹具外径圆跳动及端面圆跳动在0.01mm以内。试制了一批20个零件,经三坐标仪计量结果,加工的30件均为合格。

图4

实际加工零件的效果如图4所示。表面粗糙度好,完全可以保证图样要求。

6.结语

通过两批共80件零件的加工来看,用数车代替磨工的加工方法是可行的。加工零件的质量稳定,表面粗糙度好,合格率为100%。加工效率得到了极大的提高,从磨时一个工作日加工一件,提高到数车时2h加工一件。由此,在类似零件的加工中不是非要用磨削加工,数车也能代替磨削加工被广泛地运用。只要我们抓住问题的核心,又有解决问题的办法,难题总是能得到圆满的解决。