从国际机床展看电加工技术发展新动向

2014-04-09中国机械工程学会特种加工分会顾问王克锡

中国机械工程学会特种加工分会顾问 王克锡

从国际机床展看电加工技术发展新动向

中国机械工程学会特种加工分会顾问 王克锡

从近期国内外相关展会了解到,模具加工主要装备之一的电加工机床正在沿着所谓高精度化、高品位化、高微细化、高效化及高自动化的五化方向发展。同时,作为模具加工厂,为适应市场的需求,也提出了所谓交货期缩短化、低价格化和高附加价值化的严酷要求。

本文拟对相关机床展中的电火花成形加工机、线电极切割加工机、微细孔加工机及电解加工机的发展动向作一综合性简介,以供参考。

电火花成形加工机

1.研制了提高抬刀速度的驱动系统

实践证明提高电极的抬刀(跳跃)速度对防止电弧放电、提高加工效率与精度是一种重要的手段。

除了已研制出的平板式直线电动机高速抬刀驱动电火花成形机之外,还提高了滚珠丝杠 功能,可实施冷却的高速抬刀系统以及具有64位(bit)计算机控制系统的更高抬刀速度的驱动系统。

2.研制了难加工材料的扩张型电源部件

这种扩张型电源部件是作为一种选用件来应用的。主要用于导电性陶瓷、金刚石烧结体(PCD)、氮化硅烧结体(CBN)等难加工材料。对氮化硅烧结体实现了0.9mm/min的高速、高品位加工。

3.研制了旋转分度轴

在主轴(Z轴)内部配置的高精度的旋转分度轴(C轴),提高了微小角度进给时的分割精度。与以往相比,使得0.005°的微小进给的集成电路(IC)、封装模具、电极位移的接插件模具以及各种螺旋齿轮、斜齿轮等工件实现了高精度加工。

4.扩大了超高精度与高精度加工机的应用范围

由于机床制造厂能保证加工精度±2μm以内,加工深度能以1μm为单位进行追加加工(补刀加工),因此扩大了在医疗器械、照相机及发光二极管(LCD)等方面的应用范围。

5.研制了带有表面涂覆功能的电火花成形加工机

在同一台机床上成形加工后,能进行表面改性(放电涂覆)加工,是以大幅度延长模具使用寿命和高功能化为目的而开发的。

6.石墨电极的扩大应用

以往石墨电极主要被用于电火花成形的粗加工(RZ=6~20μm),现在,由于石墨材质的改进,已进入了精密加工(RZ=1~3μm)的领域。据介绍,美国85%、欧洲60%的用户使用了石墨作电极进行电火花加工。过去,日本的用户主要使用铜材作电极,近年来也逐渐地扩大了石墨材质的应用比例。

尤其是在加工狭窄的肋或细而深的浇口方面,显示出了很高的优越性。

7.用Rsm表面粗糙度标准评价模具表面的放电痕迹

众所周知,以往电火花成形加工后的表面一般皆采用手工抛光方法进行光整加工。然而,像集成电路(IC)的铸模等塑料模、封装模,用手工抛光却不能满足要求,需要原封不动地使用电火花加工后的表面,因此对电火花成形加工提出了如下更加严格的要求。

(1)为减小加工面整体上的粗糙度分散误差,需要得到均匀的表面粗糙度。

(2)针孔少的放电表面。

(3)采取较大的Rsm(Root Square Mean)表面粗糙度值进行评价,被称作表面粗糙度曲线要素的平均长度值(又可称作平方平均表面粗糙度值或实效表面粗糙度值)。

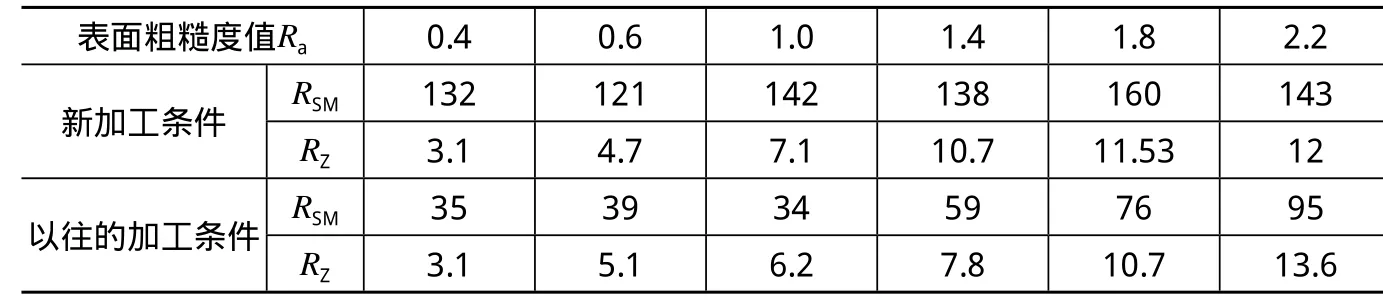

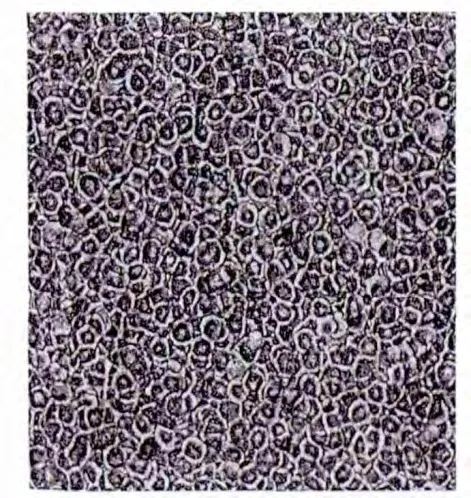

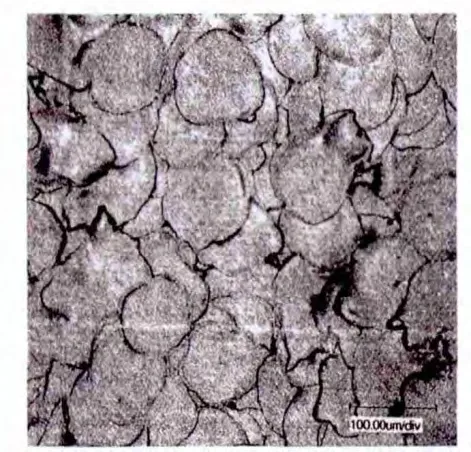

通过增大Rsm的脉冲放电加工条件,就能加工出半导体等塑料模具所要求的加工表面,从而可提高模具的离型性,延长成形的循环时间(见附表、图1、图2)。

新加工条件与以往加工条件之间的Rsm的对比表 (单位:μm)

图1 Ra=0.4μm,Rsm=35μm的放电加工表面(×450倍)

图2 Ra=1.0μm,Rsm=142μm的放电加工表面(×450倍)

线电极切割机的新机种

1.常规的线切割机床

随着模具与零件等加工对象的发展与需求,出现了四大系列线切割机床:

(1)以超高精度模具与加工件为对象的系列:主要加工球栅组件(BGA)模具、引线框架模具(IC)及光纤金属箍等模具。

(2)以高精度模具为加工对象的系列:主要加工精密落科膜、微细接插件模具及其电极。

(3)以通用模具为加工对象的系列:主要加工一般冲模、铝合金挤出模、中小型塑料模及切削工具等。

(4)以大型模具为加工对象的系列:主要加工大型塑料模(壳体类)与瓷砖毛坯成形模等。

另外,还出现了卧式超精(用油作加工液)线切割机(电极丝直径为0.15~0.1mm)和专门加工刀具的线切割机。

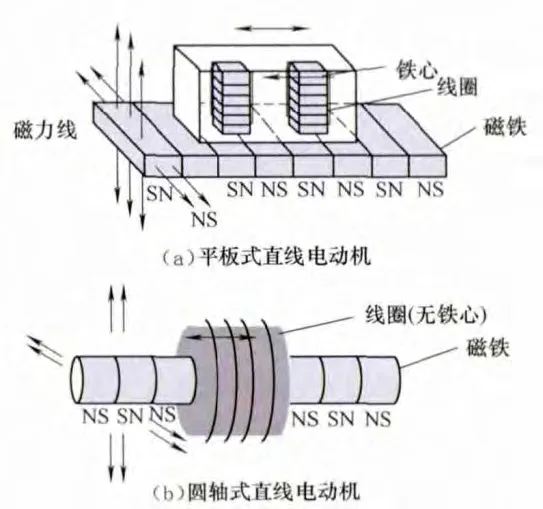

2.新型圆轴型直线机

除了早期出现的平板型直线电动机驱动的线切割机之外,最近还产生了利用圆轴型的直线电动机(见图3)。

图3 直线电动机的结构方式

另外,中国台湾庆鸿公司,因从日本取得了专利权,也生产出了直线电动机驱动的线电极切割机。

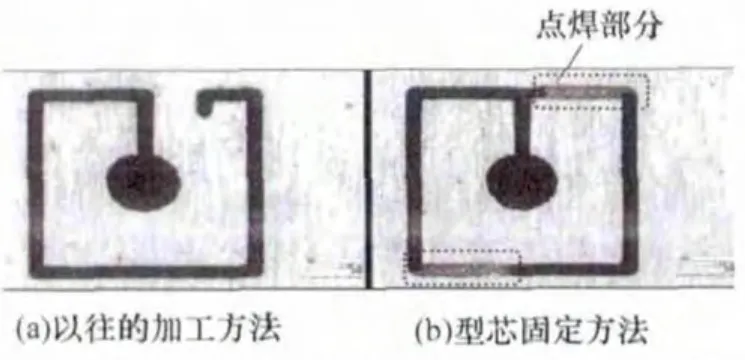

3.利用固定型芯(CORE HOLD)提高加工效率

以往,在加工多型孔模具情况下,每切掉一个型芯时,皆要由操作者来协助处理这种废料,从而增加了加工费用;最近,为解决这一问题,日本主要线切割机生产厂皆采取了能使机床边加工、边固定型芯的加工方法。

这是利用了控制固定型芯的加工条件与黄铜电极丝产生的熔化,使其废料和模板之间进行重新凝固“点焊”的一种加工技术。凝固的废料只要轻轻地敲击一下就能予以清除。

从表5可以知道,NSP酶与还原糖之间都存在显著(P<0.05)的相关关系,而且还原糖含量与NSP酶的三次关系的相关度很高。

此项加工技术,如同图4所示那样,因无需在粗加工中切掉残余部分,只要待粗加工全部加工结束后,把所有加工经一次集中就能去除全部的加工废料。从而大幅度缩短了加工时间。

图4 以往的加工与型芯固定加工的对比

4.高品位加工的放电涂层(ELLCOating)

用水作加工液的线电极切割机,因被加工件的金属在水中受到氧化还原仅应而产生离子化,容易使被加工件表面形成空隙,导致材质的缺陷。尤其在加工硬质合金材料的情况下作为粘结构的钴遭到离子化,导致强度降低。这对作为具有高强度和各种稳定物质的硬质合金而言,便受到致命的影响。

E L涂层是在硬质合金被加工面上利用作为电极丝原料的黄铜实施放电涂层,就能使比钴离子化倾向更小的金属熔覆在被加工的表面上,利用该熔覆的薄膜就能限制钴在水中的离子化。

经试验验证,EL涂层不仅降低了腐蚀作用,而且还延长了模具的使用寿命。

5.超微细加工电源的应用

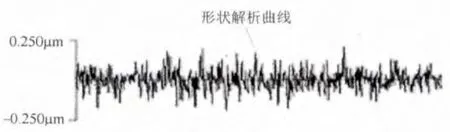

这种超精加工电源是利用高频数字脉冲,能较容易实现亚微米级的最佳表面质量。而且这种数字电源在X、Y行程的全领域中可使加工件照样安装在固定板上进行加工,无须特殊的绝缘夹具。数字电源不同于以往用的模拟电共振回路,而是采用数字控制形成新的高频波形产生出微细能量的短脉冲放电。因此,不受放电痕迹(条纹)大小与间隙状态所左右,能进行稳定的控制,达到最佳的表面质量。图5所示为其表面粗糙度的加工实例,材料为硬质合金,最佳表面粗糙度值Rz=0.4μm、Ra=0.03μm。

图5 最佳加工面实例

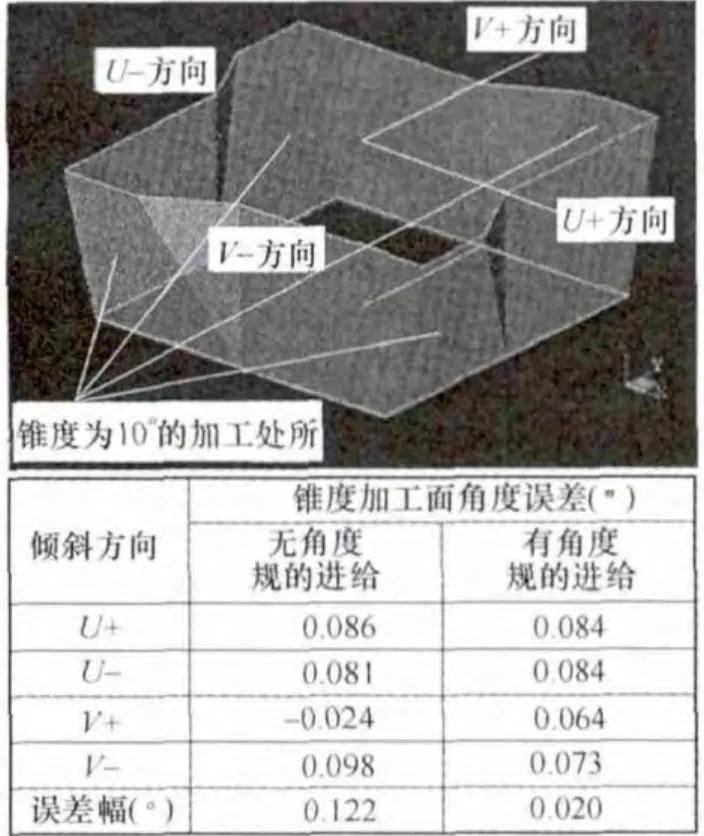

6.利用“角度规”实施高精度锥度加工

以往,在锥度加工中,为了确定其锥度则需要测量线电极一个方向的倾斜角误差,并以此为基准来控制全方向的倾斜。若在倾斜方向存在分散误差情况下,加工锥齿轮时,就有可能达不到充分的形状精度或节距精度。

利用角度规对线电极的4个方向上的倾斜角误差,即U的正负(+-)方向、V的正负(+-)方向实施测量,就可以获得补偿任意倾斜方向的角度误差,所以能降低全周方向上的倾斜角度误差。图6表示在4个方向上拥有锥度加工面的场合下,对有、无角度规时,锥度加工面上的角度误差的对比结果。由此可以了解到,由于角度规的应用,降低了倾斜方向的角度分散误差。另外,即使要在全周上加工锥轮情况下,也能提高形状精度、节距精度。

图6 利用有无角度规对锥度加工面的角度误差的对比

7.改善线切割机的超级水质装置

该装置已获得2012年度“日本模具技术协会”奖,是打破了以下两项线切割加工机常识的新技术。

(2)不堵塞过滤器。利用上、下逆转处理及滤布过滤的方法,实现了不堵塞过滤器。

(3)效果与特点:①电极丝消耗最大可降低90%(从10m/min提高到1m/min,曾在AQ325型线切割机上实施了进给验证)。②一次切割的加工速度可提高20%以上,在指导下通常能提高到30%~50%。③延长了离子交换树脂的作用寿命。

8.自动退火、矫直电极丝装置的应用

由于自动退火、校直线电极装置的原创者(欧洲公司)的专利期已过,所以众多的日本线切割机床制造厂家也皆使用了此类处理装置,能使直径0.05mm的细些进行快速、准确地插入,并缩短了电极丝的切断时间。

另外,有的公司还开创了边切割加工、边实施放电涂覆的加工方法,不仅防止了加工面的腐蚀作用,同时还延长了模具的使用寿命。

电火花微细孔加工机床与加工技术的发展

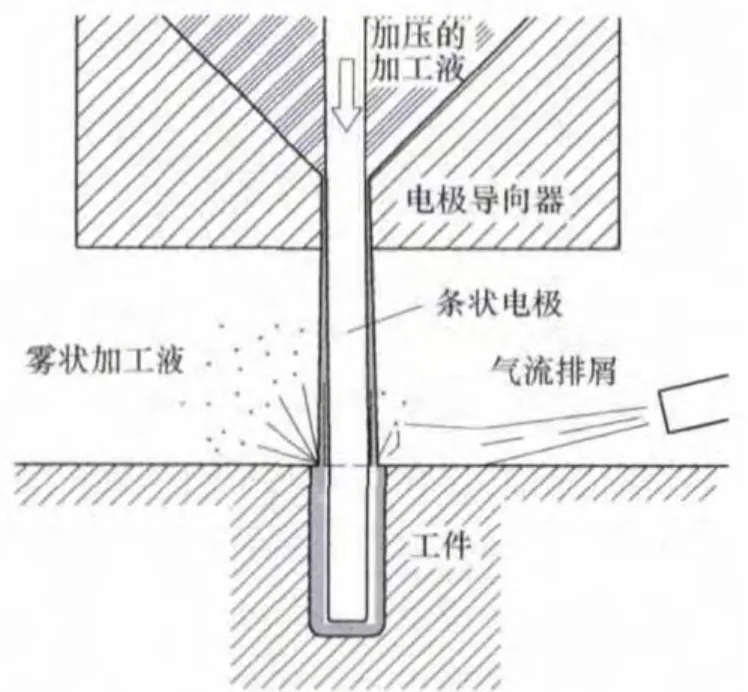

近年来,随着汽车发动机燃料喷油器、航空航天工业的气体透平冷却孔(扩散孔)、打印机喷嘴及医疗器件等发展的增加,研制了如下各种结构,不同类型的高速、高精度、微细的电火花加工机床。

(1)利用管子电极实施高速异形孔(扩散孔)的展成加工机床。

(2)利用压电元件实施多轴驱动的高效率喷油嘴电火花微孔加工装备。

(3)利用磁力轴承的高响应性实施高精度、微细孔(100μm以下)加工的电火花加工机床。

(4)日本“阿斯台库”公司最新研制的高速、高精度、电火花微细孔加工机床,采取了如图7所示的,利用电极与导向器之间的间隙实施高压喷液的独特加工方式,当孔径为0.01mm,板厚为0.5mm时,仅需2s即可穿透。

图7 加工液的喷射方法

(5)日本“爱列尼库斯”公司是世界最大的电火花微细孔加工机床专业制造厂,主要销往美国航空航天工业。其产品具有多达十几个(大、中、小)精密、多轴(7轴)多头(3头)的机种。

高品位化加工

高品位化加工,主要是指表面粗糙度、加工变质层、加工腰臌形(挖心)和拐角大小。

(1)表面粗糙度。最近,某公司利用最新的电子器件与巧妙的脉冲电路,使得线切割机第2次切割的表面粗糙度值已达到Ra=1.35μm,进而利用数字光亮加工电路(Digital.PlK.A)在微细、精密加工领域中已实现了Ra=0.02μm的超级表面粗糙度值。

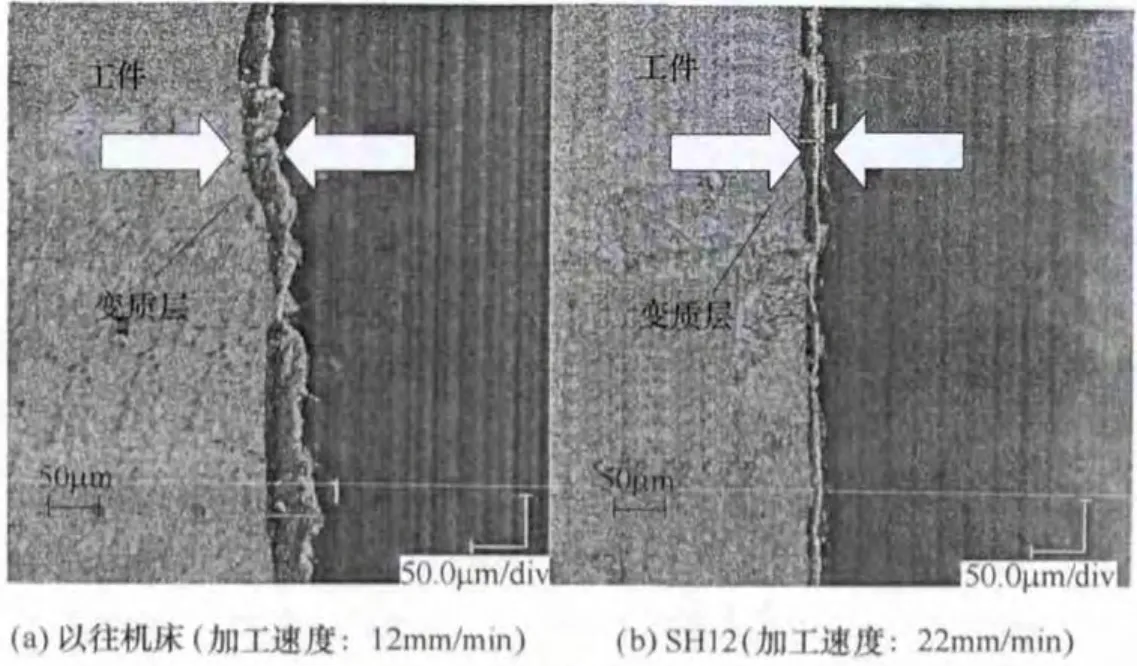

(2)加工变质层。作为飞机发动机涡轮圈及其相关组件在使用石墨电极时,加工耐热性优异的镍基合金或镍铬铁耐热耐蚀合金(Inconel),对电火花加工后的质量检验极为严格。尤其变质层(即重凝层)的厚度被限制到数微米之内。加工速度越快变质层就越厚,最近利用最优化的放电条件,最大的变质层已降低到1.1μm。

另外,以往的电火花微孔加工机床,其加工变质层一般为50μm左右,而最新研制的机床,不仅加工速度提高一倍,还使变质层降低70%,约15μm左右(见图8)。

(3)加工的腰鼓形(直线性)。利用新研制的“无腰鼓形”(挖心)的控制能使厚度为100mm的钢冲头彩照鼓量(中心部位)可减少到1/7的3μm(两侧)。

另外,据有关报道其公司在加工厚度为600mm的情况下其直线性竟达2~3μm。

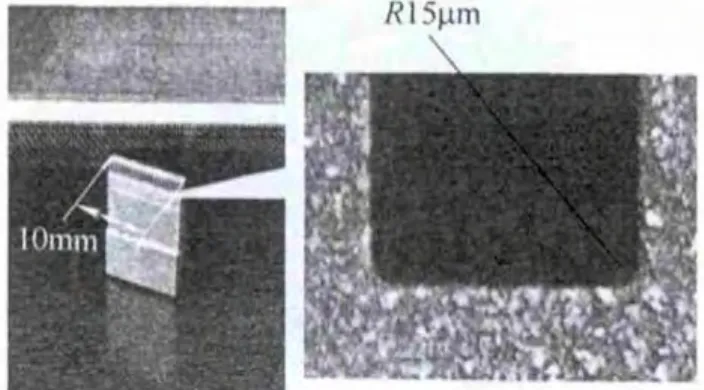

(4)成形加工的拐角R。以精密节距为代表的微细电子零件的拐角R一般为25μm左右,然而为使塑料产品的毛刺限制到最小程度,因此要求R达到10μm等级的高精度加工,如图9所示的拐角R=15μm为电火花成形加工的实例。

图8 变质层的比较

图9 拐角R=15μm的加工实例

精密电解加工机床

该精密电解加工机床是由法国倍姆汽车公司(BEM tech)最新研制出来的。据介绍在国际市场已售出50台。这台精密型电解加工机床跟过去的电解加工机床最大的不同之处:一是将加工件浸入在低浓度的电解液中,用高电压、窄脉宽、大电流、边摇动、边加工;二是能使加工屑中的6价格离子控制到安全的3价,以此防止了对环境造成污染。以下为其主要的加工特点:

(1)能使加工时间大大缩短。以往,利用电火花加工或用切削加工中心需要15h的加工件,用精密电解加工仅需要15min。而且不受工件材质硬度与切削性能的影响。

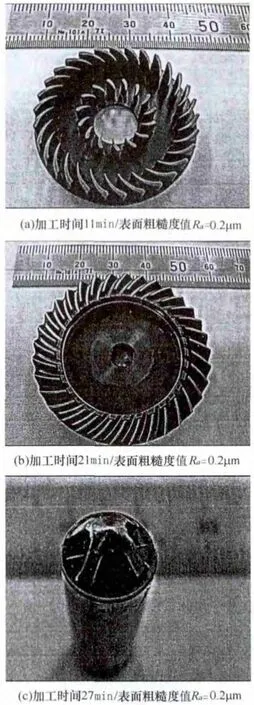

图10所示为压缩机涡轮、螺旋齿轮等的加工样品。

图10 BEMtech机床电解加工样品

(2)电极不产生损耗,用一个电极可实现量产。电火花成形加工因受电极损耗的影响,所以需要粗、半精、精密或超精的多个电极进行加工。然而BEMtech机床只用一个电极就连续加工10万个工件,颠覆了以往的加工常识。

(3)加工表面无需进行后处理。加工表面会产生变质层或毛刺。使用约为20~50℃的加工液温度与非接触的加工工序(最小间隙可达到0.01mm)虽受电极表面精度的不同而异,但能实现Ra=0.03μm的加工表面。

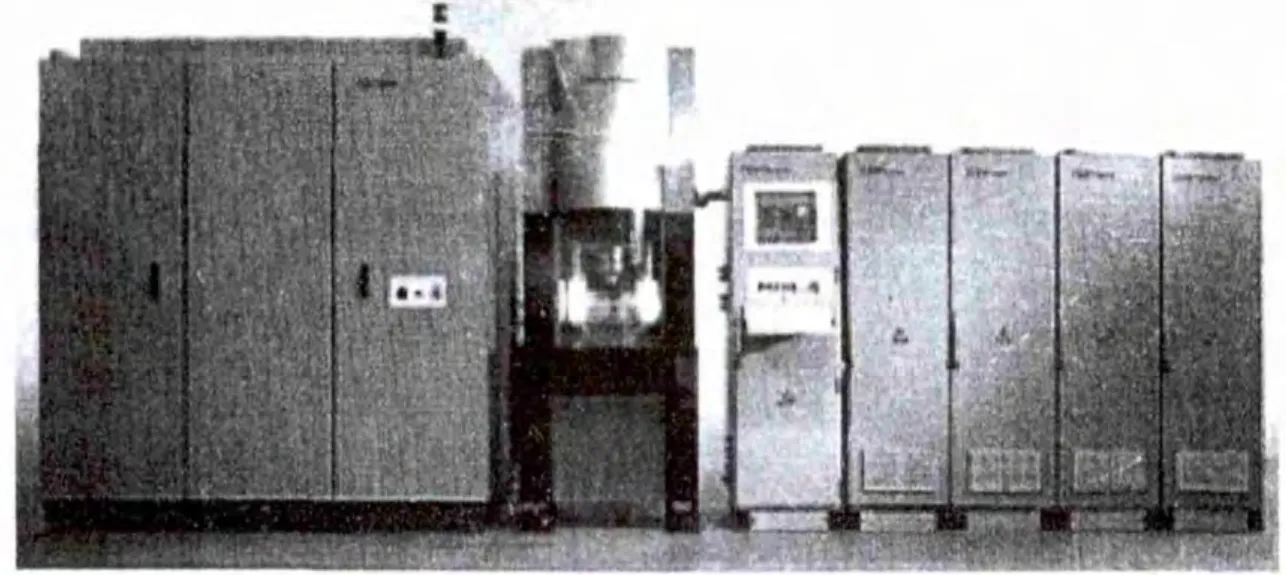

(4)优越的机械结构与惊异的超高精度加工。采用能实现高刚度的耐热变位和振动衰减优越的花岗岩为其基体的门型结构,使得加工重复精度达到2~5μm以下。图11所示为其机床的整体面貌。

图11 电解加工机床全貌

20130920)