液滴-蒸汽直接接触换热的研究

2014-04-09罗祎青袁希钢

刘 通,王 赫,罗祎青,袁希钢

(天津大学化工学院 化学工程联合国家重点实验室,天津300072)

液滴-蒸汽直接接触换热是指由喷头喷射出的液滴与蒸汽直接接触进行换热的过程。它有很多重要的工业应用,包括核工业的紧急冷却系统和化工工业的混合式换热器[1-3]。近年来,常减压装置的减压深拔技术的研究越来越广泛。深拔包括提高减压塔进口的温度和降低进口的压力,另外降低减压塔的降压也是一个重要的方法,其中空塔技术的应用就是降低塔压降的典型代表。空塔传热属于直接接触传热的一种,它不需传热介质,如填料、塔板等,已在国外成功使用[4-5]。所以对液滴-蒸汽传热过程的研究是很必要的。Lekic[6]从理论和实验两方面提出了液滴在与蒸汽接触过程中粒径的变化速率模型,还进行了实验并得出粒径的大小是影响热量利用率最重要的因素的结论[7]。Celeta[8]也进行了水滴-水蒸气换热的实验研究,其中水滴和水蒸气并行运动,在此基础上分析了液滴粒径和速度对局部换热系数的影响,并得到液滴粒径对局部换热系数影响更大的结论。Fisenko[9]和 Kim[10]对水滴-空气体系的冷却塔中的传质和传热过程进行了分析。

之前的研究中,假设换热过程中,蒸汽出口处的流量近似为0并不合理,另外系统的液滴-蒸汽逆流运动的换热过程的实验数据较少,并不能验证模型的准确性。本论文针对液滴-蒸汽的换热过程,给出了计算塔内任一位置的液体的焓以及塔内换热速率的模型,再以水滴-水蒸气体系进行实验研究,包括塔内不同位置温度以及液滴粒径和速度的测定。将实验数据与理论模型计算的结果对比,说明了理论模型的准确。最后得到换热段的总换热系数随喷头压力变化的趋势,为工业中喷头压力的选择提供了依据。

1 液滴-蒸汽换热的理论分析

液滴与蒸汽的直接接触换热的过程是由塔顶的液体经过喷头作用形成液滴向下喷出,与从塔底由下而上运动的蒸汽逆流直接接触,在这个过程中,蒸汽不断冷凝,同时将热量传给液滴。

因为液滴大小和速度的不同,不同液滴的运动过程复杂。为了能够描述液滴-蒸汽的换热过程,需要建立方程组。包括液滴的运动方程,液滴粒径的变化方程,水质量守恒方程,液体焓的计算方程和换热速率的计算方程。而液滴与蒸汽逆流运动的过程中,速度和粒径还有蒸汽的速度都在不断变化,为此本研究假设:1)液滴彼此不影响各自与蒸汽的换热;2)液滴既不发生合并也不发生分裂;3)液滴都是严格的球形;4)液滴和蒸汽的密度是常数;5)所有液滴的初始速度相同。

在已知换热过程的初始条件,即初始的液体和蒸汽的质量流率、液滴的初始温度、速度和粒径的情况下,解方程后,塔内不同位置的液滴粒径、速度和焓,蒸汽的速度以及换热段的换热速率都可以得到,利用这些数据就可以对塔内直接接触换热进行分析。

1.1 液滴的运动方程

液滴从喷头喷出之后的运动是二维的,但是因为模型提出目的之一是设计塔的高度,另外后面的实验主要研究的是竖直运动的液滴与水蒸气的换热,所以这里分析的只是竖直下落液滴的运动方程。

如图1所示,当液滴运动了z距离时:

其中,

而根据 Lekic[6]的研究,液滴粒径随时间的变化为:

由式(3)可知,液滴在下落的过程中,粒径是不断增大的,质量的增加来自于蒸汽的冷凝,所以蒸汽的速率也是在不断变化的。可以根据水的质量衡算得到z处,蒸汽的速度为:

而液滴运动了z距离的时间为:

液滴从塔的换热段进口运动到出口的总时间见式(6)。

图1 塔内液滴-蒸汽直接接触示意图Fig.1 Sketch of d irect-contact heat transfer between liquid d rops and vapor in colum n

1.2 换热速率方程

根据水滴和水蒸气的热量和物料守恒,可得到运动距离为z时的液滴的焓为:

而液滴从进口到z位置这段的换热速率:

模型中液滴的粒径使用平均直径,平均直径是指所有液滴的体积分数累积到50%时的直径。上述方程组需要利用数值方法求解,初始条件为在液滴在换热段进口处的初始平均速度。

2 实验流程及方法

实验的主要目的是检验理论分析中提出模型的准确性,并且得到总换热系数随喷头压力的变化关系。

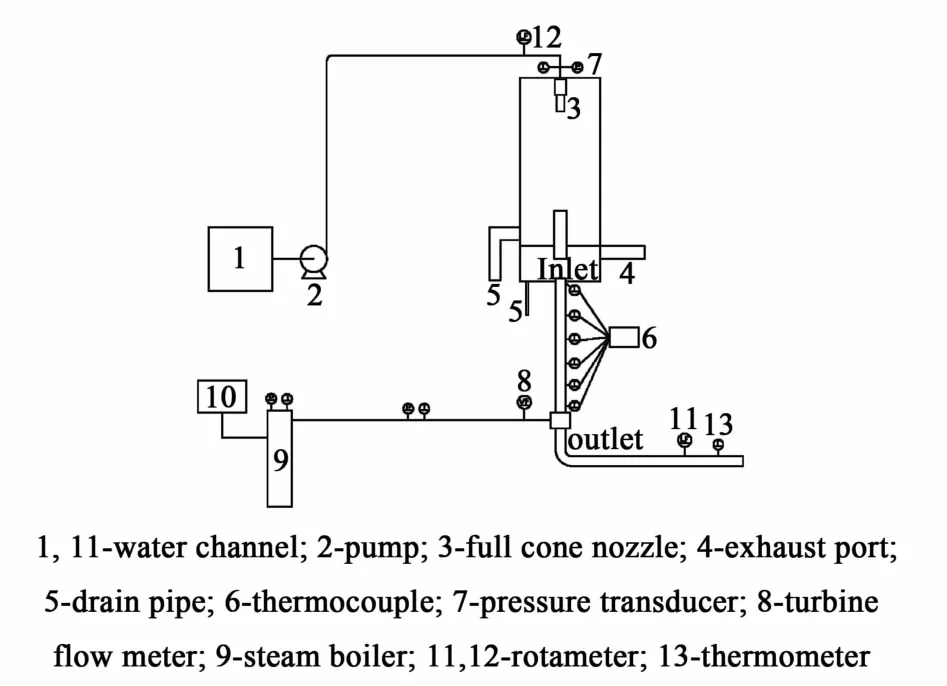

根据实验目的和特点,作者设计了换热实验的设备和流程。实验所使用的体系为水滴-水蒸气。实验分为两部分,第一部分是进行水滴-水蒸气的直接接触换热实验,测定与换热过程相关的数据,第二部分是利用高速摄像机拍摄水滴的运动路径,目的是通过图像计算液滴的初始速度[12]。

换热实验流程如图 2所示。实验在0.10,0.15,0.20和0.25 MPa 4个不同压力下进行。饱和蒸汽由蒸发釜产生,流量和温度通过涡轮流量计监测,调节电加热功率可以改变蒸汽流量。换热实验的设备可以分为两部分,喷淋段和换热段。喷淋段是在排蒸汽口之上的部分,它的直径为500 mm,高1 400 mm。这段的目的是给液滴充分运动的距离,使喷头中心出来的液滴进入换热段时为竖直下落。换热段高1 000 mm,直径为60 mm,水滴-水蒸气直接接触换热主要在此段进行。从换热段的进口到出口,设置6个测温点,测温点到进口的距离分别为0,200、400、600、800 和 1 000 mm。为保证测定的温度为液体的实时温度,所以使用圆形的集液槽来收集液滴,同时在槽底开小孔,保证新液可以置换槽内的液体,将热电偶部分插入集液槽测温。

图2 试验设备流程图Fig.2 Experim ental flow sheet

蒸汽从塔底进入换热段与喷头喷淋下来的冷却水滴直接接触,传热和传质同时进行。在某一喷头压力下进行实验,实验时间取1 h,传热过程达到稳态,换热段的温度分布趋于稳定,此时测定塔内各位置的液体温度。

实验使用实心圆锥形喷头,喷孔的额定直径为23.8 mm,最大畅通直径为14.3 mm。另外,换热段设计成可拆装的,这样可以保证高速摄像机拍摄液滴运动轨迹。

图3即为液滴运动路径的拍摄设备图,在进行换热实验之前,将换热段拆卸,只开启泵,在4个不同的喷头压力下使用高速摄像机记录刚从进口进入换热段的液滴的运动轨迹,灰色区域为液滴运动的区域。图片拍摄的最小时间间隔为0.5μs。

图3 液滴轨迹拍摄设备图Fig.3 System for determining velocity of d rop lets

3 数据处理

表1给出了不同喷头压力下,进入喷头的液滴流量,进入换热段的液体量,进塔的蒸汽温度、压力和流量以及不同位置的液体温度。由实验数据可以看出,换热过程主要在换热段的上半部分进行,过了600 mm后温度趋于稳定。在喷头压力为0.20和0.25 MPa,液滴温度在400 mm处已达到稳定,所以随着喷头压力的增大,换热部分的温度梯度也增大。而液体在不同位置的流量的实验值可通过热量和水的质量衡算进行计算:

液滴的平均速度可以通过高速摄像机拍摄的图片得到,选择图片的时间间隔为0.001 s,液滴的刻度间隔即为液滴的运动距离,距离除以时间即可得到运动速度,每个压力下选择200个液滴作为样本。

图4即为利用高速摄像机在喷头的压力0.15 MPa条件下拍摄的典型图片。

表1 实验所得数据Tab le 1 Data from experim ents

图4 液滴运动轨迹图Fig.4 M otion trajectory of liquid d rops

进入换热段的液滴的平均速度和粒径见表2。

表2 进入换热段液滴的平均速度和平均粒径Table 2 Average velocity and average size of drops

利用表1和表2中的数据,以及液滴和蒸汽物理性质数据,根据前述的模型,计算出不同位置的液体的焓,和实验所测温度对应的焓进行对比列于表3。

表3 模型计算焓值与实验值的对比Tab le 3 Com parison of liquid enthalpy between calculation and experim en t at different pressures

表3中由理论模型算出来的换热段不同位置的液体的焓和实验所得的焓值间的误差很小,所以用数学模型分析水滴-水蒸气的换热过程是合理的。根据式(8)可以得到换热过程的换热速率,数值列于表4。

表4 换热速率的理论值和实验室的对比Table 4 Com parison of heat transfer rate of process betw een calcu lation and experim en t at different p ressures

由表3可知,模型计算的换热过程的换热速率与实验值误差也可满足工业要求,因此可用来设计换热高度。

换热段的总换热系数为:

实验值和模型计算值随喷头压力的变化见图5。

图5 总换热系数的实验值与理论值随喷头压力的变化Fig.5 Curves of experim en tal and theoretical overall heat transfer coefficient at differen t p ressures of nozzle

由图5可知,理论模型计算的总换热系数比实验值偏大,造成误差的主要原因在于模型中使用的粒径大小为平均粒径而不是粒径分布,且实验也存在误差。但它们随喷头压力的变化趋势是一致的,即随着喷头压力的增大,水滴-水蒸气直接接触换热的总换热系数也增大。

4 结论

以水滴-水蒸气体系,从理论和实验两方面对液滴-蒸汽的直接接触换热过程进行研究。结果表明,本研究提出的数学模型对换热过程的分析与实验结果是良好吻合的,对于液滴-蒸汽的换热过程可以用模型计算液体的温度变化以及换热速率,也可以用来设计换热段的高度。

换热过程的总换热系数随喷头的压力增大而变大,所以在对于精馏塔的换热段或是混合式换热器,在保证雾沫夹带率满足要求的情况下,应该选择较大的喷头压力,这样可以获得较大的总换热系数。

符号说明:

CD-曳力系数;

Cp-固定压力下比热容,J/(g·℃);

d-液滴粒径,m;

D-塔径,m;

g-重力加速度,m/s2;

h-换热速率,W;

H-焓,J/g;

k-热导率,m2/s;

Ka-总换热系数,W/(m2·℃);

L-液体质量流率,kg/s;

N-换热段进口的液滴个数,s-1;

T-温度,℃;

u-速度,m/s;

V-蒸汽的质量流率,kg/s;

y-塔的高度,m;

z-换热段位置距离进口的距离,m;

Re-雷诺数;

θ-液滴运动到换热段z位置的时间,s;ρ-密度,kg/m3;

μ-动力,kg/(m·s);

λ-蒸发潜热,J/g;

τ-液滴在换热段的总运动时间,s。

下标:

i-换热段进口;

l-液体;

o-换热段出口;

s-饱和蒸汽;

v-蒸汽。

参考文献:

[1] Hasson D,Luss D,Peck R.Theoretical analyses of vapor condensation on laminar liquid jets[J].International Journal of Heat and Mass Transfer,1964,7(9): 969-981

[2] Fair J R.Designing direct-contact coolers/condensers[J].Chemical Engineering,1972,2: 91-100

[3] O’Donnell R J.Heat transfer by direct contact between liquid and vapor[J].Chemical Engineering Progress,1951,47(6): 309-314

[4] 杨伯极.试论减压蒸馏的深拔[J].炼油设计,1996,26(2): 10-14 Yang Boji.Discussion on deep vacuum distillation[J].Petroleum Refinery Engineering,1996,26(2): 10-14(in Chinese)

[5] 杨伯极,油品分馏塔技术现状和发展趋势[J],石油炼制与化工,1994,25(8):34-40 Yang Boji.Current technical status and development trends of oil fractionators in China[J].Petroleum Processing and Petrochem icals,1994,25(8): 34-40(in Chinese)

[6] Lekic A,Ford JD.Rate of growth of drops during condensation[J].Heat Mass Transfer,1973,16: 61-64[7] Lekic A,Ford JD.Direct contact condensation of vapor on a spray of subcooled liquid droplets[J].Heat Mass Transfer,1980,23(11): 1 531-1 537

[8] Celata G P.Direct contact condensation of steam on droplets[J].Multiphase Flow,1991,17(2): 191-211

[9] Fisenko S P,Brin A A.Evaporative cooling of water in a mechanical draft cooling tower[J].Heat and Mass Transfer,2004,47:165-177

[10] Kim J.Spray cooling heat transfer:The state of the art[J].Heat and Fluid Flow,2007,28:753-767

[11] Levich V G.Physicochemical hydrodynamics[M].New Jersey: Prentice-Hall,1962

[12] Salvadoraquel R,Bautista-Capetillo C,Burguete J,et al.A photographic method for drop characterization in agricultural sprinklers[J].Irrigation Science,2009,27:307-317