立式单面铣前轴拳头面外圆专用机床

2014-04-09张学周宋保安程建安

张学周 宋保安 程建安

(安阳三一机械有限公司, 河南 安阳 455000)

前轴在整车中承担承重、支承、转向的功能,属于汽车上的重要零部件。一般为整体锻造拳头形工字梁形,两拳头和转向节用主销铰接,转向节绕主销摆转,以实现汽车转向。

由于锻造工艺、模具等原因,部装时,前轴拳头面外圆与转向节内腔底面常会出现干涉现象,需要修去干涉部分;另因工件外形为曲面,人工修整费工费时,外观质量差;因此考虑用铣外圆机床修整前轴拳头面外圆。

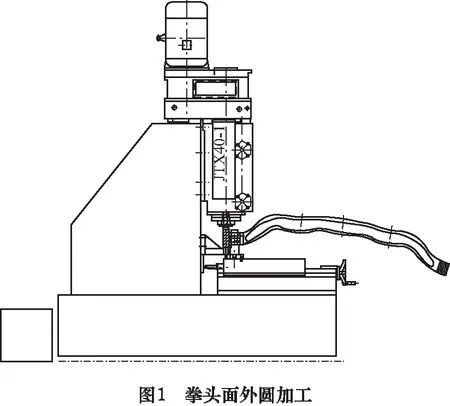

铣前轴拳头外圆通常采用以下方案加工,方案一:采用专用立式加工中心,玉米棒状铣刀加工,此方案肯定可行,但费用高,同时修整没有精度要求的外圆也没必要用高精度高成本的机床;方案二:采用立式单面专用铣外圆机床。加工前轴外圆时用主销孔及端面定位,加工时,将工件安装到夹具的固定心轴(心轴不旋转)上、上端可不夹紧;由于前轴长度较长,因此另一端需要用车间平衡吊车吊住,人工推着工件后端使其绕心轴旋转,完成拳头面外圆加工(图1)。此机床虽然简单、经济,但在实际现场加工时加工质量较差。因为一旦心轴与前轴主销孔间隙小,加上铣削力,加工会出现推不动工件的现象;可间隙稍大时,推动铣削时易产生振动、噪声大,加工外观质量差,间隙无法控制,工作效率低、劳动强度大,不能满足企业生产计划和市场需要。

1 机床总体设计

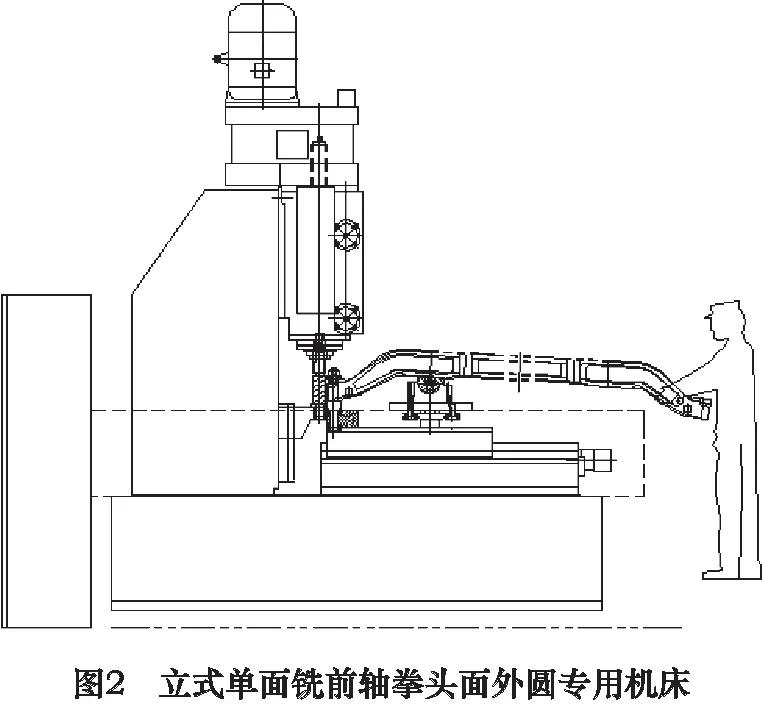

根据上述情况,重新设计开发立式单面铣前轴拳头面外圆专用机床(图2)。

铣头固定于立柱上,立柱置于整体床身上,为减轻工人劳动强度和装卸工件方便,床身上布置一液压滑台,其上放置夹具。根据被加工件特点设计结构新颖、紧凑的固定式夹具。虽然结构形式与图1相似,但由于夹具结构不同和定位方式的差异,使得现机床不仅工人推动省力,运行平稳,而且成本低,效率高。

2 定位、加工工艺性分析

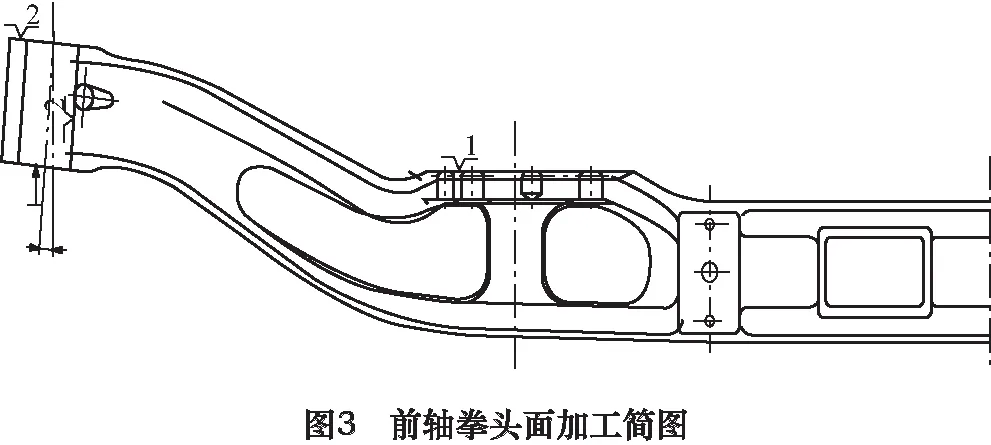

图3为前轴拳头面加工简图。前轴拳头面端面一般有2°~10°倾斜角度。因此需在板簧面下垫相应角度块才有利于拳头面外圆的有效加工。经分析研究,决定以主销孔、拳头面外圆端面和一个板簧面定位,考虑到推动工件时扭矩的传递,在板簧面定位块上安装一菱销传递扭矩,手动夹紧。

3 夹具结构设计

夹具是机床的重要组成部件,是根据被加工件的工艺性和机床加工方案的具体要求而专门设计的,主要用于实现被加工工件的准确定位,合理夹压,装卸工件限位以及更换品种调整方便。

夹具结构见图4。它主要有工件回转部分、定位、夹紧及后端支承轨道等组成。该夹具由原来工件绕心轴旋转改为工件紧固在心轴上,定位心轴通过键螺钉连接在回转轴上实现心轴带动工件回转;由于铣削抗力较大,回转轴轴承采用圆锥滚子轴承;增加系统刚性,而且回转也很轻快,减轻工人的劳动强度。为了推动工件平稳,工件后端支承板通过4个滚轮安装连接在半圆环轨道上,这样一来工件的转动是在绕回转心轴的圆环轨道上回转,使得转动轻松自如。为适应不同品种的前轴,只要左右调整支承板上定块位置(若前轴主销孔倾斜角度不同,则只需更换相应角度的定位块即可)和更换前轴定位心轴或加定位套就可实现不同品种、不同系列前轴的铣削加工。

4 机床存在的问题

(1)定位心轴2与回转轴4连接螺钉经常扭断。原为前轴主销孔与拳头外圆之间尺寸很小,而且回转轴必须回转,因此导致连接定位心轴2与回转轴4两法兰盘螺钉直径较小,易扭断。解决方案:将定位心轴与回转轴做成整体式,不仅解决了螺钉易扭断的问题,同时还提高了定位精度。更换品种靠换定位套3满足不同品种的要求。

(2)加工过程中易烧刀,增加刀具成本。由于加工过程中,刀具受力状态不好,又是干式加工,刀具烧刀严重。解决办法在加工时增加冷却液,由干式加工改为湿式加工。

5 结语

该机床方案结构紧凑、成本低、操作简单,具有一定的应用推广价值。

[1]唐照民.机械设计[M].西安: 西安交通大学出版社,1995:102-145.

[2]王启平.机床夹具设计[M].哈尔滨:哈尔滨工业大学出版社,2005:201-223.

[3]谢家瀛.组合机床简明设计手册[M].北京:机械工业出版社,1994:102-158.