热流道技术在液晶电视机后盖模具设计中的应用*

2014-04-06陆建军邵豪杰

陆建军 邵豪杰

(①常州机电职业技术学院,江苏 常州 213164;②常州新科模具有限公司,江苏 常州 213164)

如图1 所示为某品牌液晶电视机后盖(材料ABS)模型,属于典型的平板薄壁类外观注塑件,塑件最大长度为652 mm,最大宽度为427 mm,最大高度为66 mm,背面有大量的加强筋和凸筋,壁厚差异较大,最大壁厚2.6 mm,最小仅为1 mm。塑件结构不对称,表面分布有多个工艺孔,装配时的定位精度要求高,承载力较大,需有足够的刚强度,对表面质量要求很高,故在成型过程中需减小制件的翘曲变形量,降低熔接痕、气穴等对外观质量的影响。

图1 塑件

1 模具方案设计

1.1 浇注系统设计与分析

(1)浇注系统设计

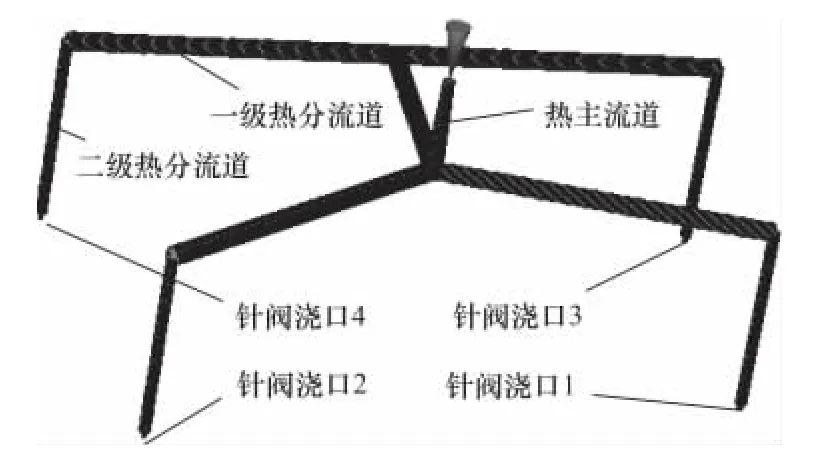

因制件外形尺寸大,需采用多点浇口,如采用普通浇注系统,在模具结构设计和成型工艺编制时必然会有很大困难,且很难保障制件质量,本例选用阀式浇注技术的热流道浇注系统,模具结构采用一模一腔的布置形式,根据制品形状,结合模具设计经验,采用4 个针阀浇口进浇方式,如图2 所示浇注系统结构模型,主要由热主流道、一级热分流道、二级热分流道和针阀浇口构成。

图2 浇注系统结构模型

(2)Moldflow 模流分析

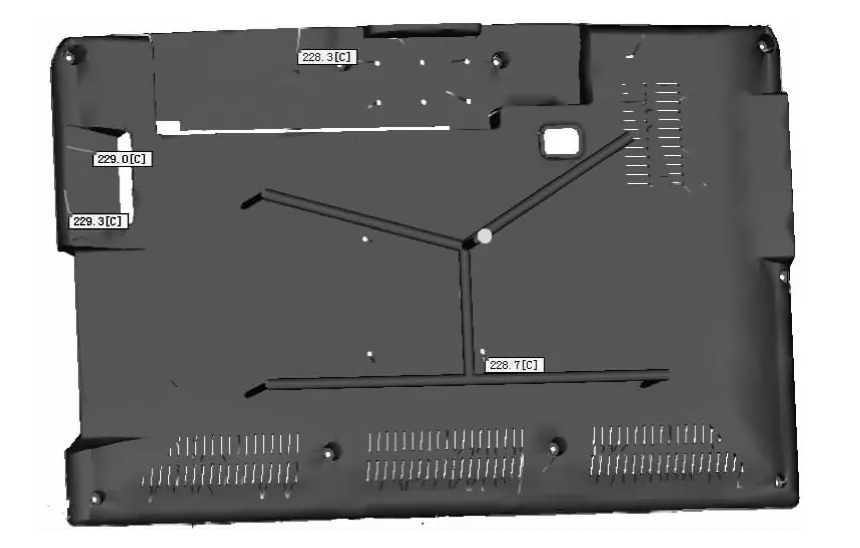

图3 所示为模拟热流道顺序阀控制技术时的熔接痕和熔体流动前沿温度叠加图,模拟时,设定针阀浇口1、2 首先打开,当塑料熔体流经3、4 浇口处时,针阀浇口3、4 打开,在后续注射压力作用下,实现型腔平衡充填。从图中可以看出,塑件主要外观表面熔接痕较少,且熔接痕处的熔体温度无明显降低,熔接痕熔合良好,塑件表观质量好。

图3 熔接痕和熔体流动前沿温度叠加图

1.2 热流道板结构设计

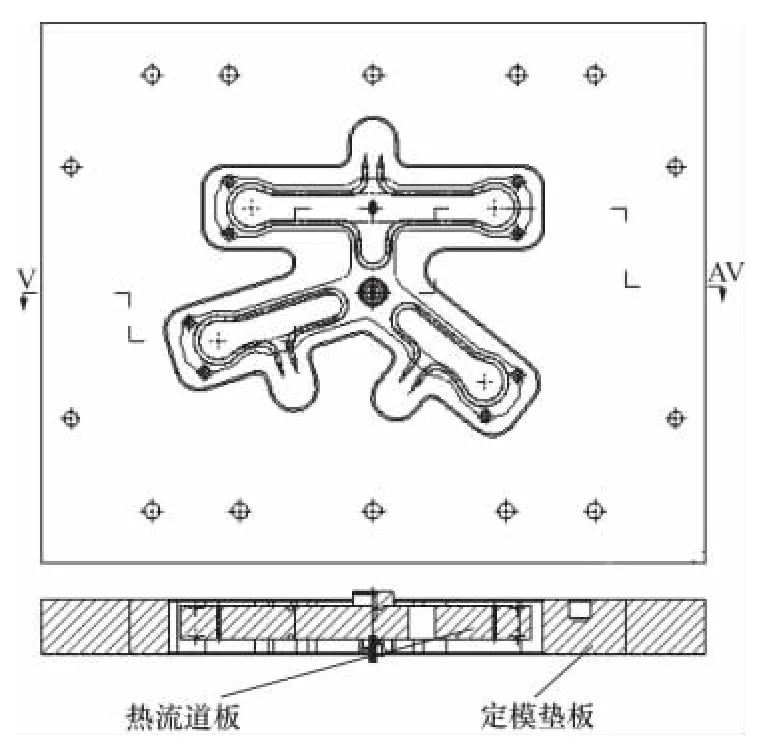

根据浇注系统CAE 模流分析结果,为实现顺序浇注,需为每个浇口加设一个可以单独控制开、关的阀门,如图4 所示,各浇口的开启和关闭由液压缸来驱动,液压回路通过接受控制参数指令来实现各浇口的顺序浇注流程。

图4 热流道板结构图

(1)热流道板加热形式选择

热流道板按受热部位不同分为内、外加热两种形式,考虑到加工难易度,本例热流道板采用管状电热管外部加热方式。将管状电热管弯曲成图4 所示的形状后压入流道板的沟槽内,为防止热损失,需加盖密封垫圈封闭。根据流道排列方式,共采用6 根加热管,布置在热流道板的上下两面,平行并对称于流道两侧,拆卸方便,易于加热均匀,温度平衡。

(2)热流道板加热功率计算

热流道板是热流道系统的重要部件,主要功能是将主喷嘴注射来的塑料熔料通过各热流道送到各热浇口喷嘴处。本例采用X 形布排的外加热式热流道板,如图5 所示,热流道板悬架在定模垫板中,上有定模座板,下有定模板,采用空气绝热方式,其加热功率在综合考虑传导、辐射及对流等因素的前提下,常按式(1)计算[1]:

式中:p 为加热功率,kW;T 为热流道板需升高的温度,ABS 成型温度(210~275 ℃)减去室温,本例取223℃;m 为热流道板质量,kg,约21.5 kg;t 为升温时间,取0.5h;η 为热效率(通常0.2~0.3),此处取下限0.2。

图5 热流道板组装图

将数据代入求得热流道板所需加热功率为:

(3)热流道板实际加热功率校核

热流道板实际加热功率一般按式(2)计算[2]:

式中:d 为电热管直径,取0.7 cm;L1为电热管总长,cm;L 为有效的加热长度,取400 cm;M 为最大功率密度,查表取13 W/cm2。

将数据代入求得管型加热器实际加热总功率为:

大于设计功率6.4 kW,能满足设计要求。

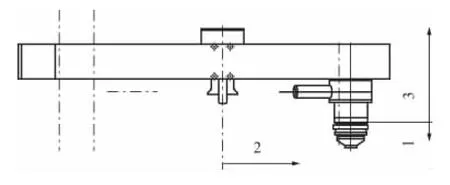

(4)热流道板的热补偿计算

注射模的热流道零部件是在室温下装配,而热流道板、喷嘴和承压圈等被装固在定模的框架中,在熔融塑料注射成型时会受热产生热膨胀。在进行热流道系统的定位、紧固和绝热设计时,必须进行热补偿计算。综合考虑,本例中热流道系统的热膨胀有3 方面需考虑热补偿:如图6 所示1 区定模板上安装基准面算起的向动模方向的喷嘴热膨胀;图示2 区以定模板安装中心为基准的横向热膨胀;图示3 区所示的喷嘴轴线方向热膨胀。

图6 热流道板膨胀趋势

注射成型时,喷嘴热膨胀补偿量按式(3)计算[2]:

①喷嘴热补偿计算

式中:B 为热膨胀变形量,mm;L 为热喷嘴长度,取标配50 mm;TZ为喷嘴温度,常取熔体温度的0.8,此处取208 ℃;TR为室温,取20 ℃;α 为钢热膨胀系数(1.2 ×10-5/℃)。

将数据代入求得,本例热喷嘴的热膨胀变形量为:

因此实际装配时,热喷嘴应偏离浇口0.11 mm。

②热流道板横向热补偿计算(式4)

式中:LF为室温下热喷嘴轴线至模具轴线的距离,取165 mm;TF为熔体温度,取260 ℃;TM为模具温度,取40 ℃。

将数据代入求得,本例热流道板横向热膨胀变形量为:

因此实际加工时,各相邻浇口之间的距离应缩小0.44 mm,以补偿热流道板横向热变形量,保证模具工作时热喷嘴中心与浇口中心对齐。

③热流道板喷嘴轴线方向热补偿计算

在注射成型时,喷嘴、流道板和承压圈在浇口轴线上的热膨胀,将使定模垫板被压溃,故需计算预留间隙。

式中:ΔL 为热流道系统喷嘴轴线方向的热膨胀变形量,mm;L0为室温下,流道板系统零部件在浇口轴线方向的总长度,取130 mm。

将数据代入求得:

故在实际装配热流道系统部件时,热喷嘴轴线方向应预留0.34 mm 的间隙。

2 模具结构及工作过程

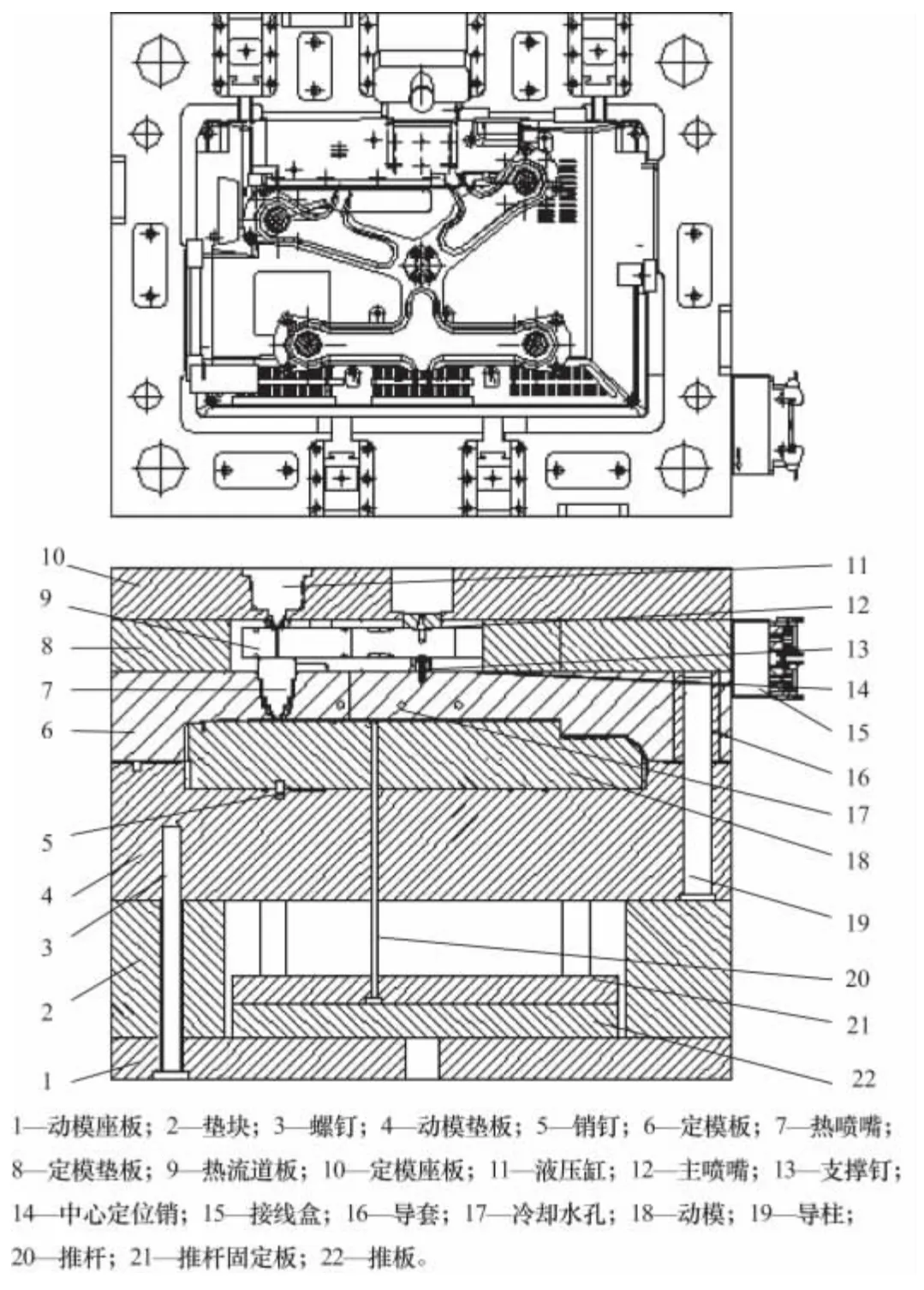

如图7 所示,模具结构采用阀式浇注技术的热流道系统,注射成型时,在热流道加热系统持续供热下,熔融的塑料熔体由主喷嘴12 进入热流道板9,第一组针阀浇口首先打开,当塑料熔体流经第二组浇口处时,第二组针阀浇口打开,两股料流在注射压力下继续保持原有形态充填由定模板6 和动模18 组成的模具型腔。当型腔接近充满时,开始保压、冷却固化成型,所有针阀浇口关闭。开模时,模具在分型面Ⅰ处分开,塑件从定模中脱出,因冷却收缩留在动模18 上,开模到足够行程,在推杆20 的作用下,塑件推出。

图7 模具结构

3 结语

模具结构合理采用了热流道阀式浇注技术,并应用CAE 软件进行了模拟分析,避免了熔接痕等缺陷对塑件表观质量的影响。在浇注系统设计中,重点计算并校核了热流道板的加热功率,同时分析计算了热流道板、喷嘴等在注射成型时热膨胀变形量。实践表明,模具设计方案合理,机构运动可靠,塑件质量稳定。

[1]陈剑玲,高海定.高温高黏塑料热流道注射模设计[J].模具工业,2009,35(10):43 -46.

[2]王建华,徐佩弦.注射模的热流道技术[M].北京:机械工业出版社,2006.

[3]弗伦克勒,扎为斯托夫斯基.注射模具的热流道[M].北京:化学工业出版社,2004.

[4]塑料模设计手册编写组.塑料模设计手册[M].北京:机械工业出版社,2002.