车削45 钢时微量油膜水滴切削液对切削性能的影响试验研究*

2014-04-06刘永姜陈东建邵延君李文举孙厚朝

刘永姜 陈东建 邵延君 李文举 孙厚朝

(中北大学机械与动力工程学院,山西 太原 030051)

在切削加工过程中,刀具与工件接触时产生剧烈的摩擦,使得接触区内的压力和温度迅速升高。刀具磨损加剧,并导致切削力和切削温度快速增加,使工件加工精度降低,直接影响加工效率、质量和成本[1]。使用传统的切削液在解决以上问题的同时,带来了新的问题:①增加制造成本;②处理不当时,环境污染严重;③威胁操作工人的身体健康[2]。在研究绿色切削技术[3]时,人们提出了低温冷风切削[4]、液氮冷却切削、微量润滑(MQL)[5]以及微量油膜水滴(OoW)等冷却润滑方式。

OoW 切削液的原理是利用微量可自然降解油剂、少量水和冷空气在特殊喷嘴枪内充分雾化后,形成的一种可自然降解、新型绿色的切削液,这种切削液具有廉价、无污染及无需回收等优点[6]。由于油剂的亲水性,会形成表面有一层薄壁油膜的小水滴(100~200 μm)[7]。以一定的速度把OoW 切削液喷射到切削区后,发生碰撞油膜破裂,吸收了切削区热量后的水滴会汽化,降低切削区的温度;同时高压的冷风使切削区的温度进一步降低,油剂可以在刀具和工件表面之间进行充分的润滑,减少刀具磨损[8]的同时也降低了切削热的产生,减少切削区的变形。

本文通过采用OoW 切削液和其他冷却润滑方式下对45 碳素结构钢进行切削试验,研究了车削时OoW 切削液对刀具磨损和工件表面粗糙度的影响。

1 试验研究

1.1 试验方法

为了研究微量油膜水滴切削液在车削时对刀具磨损和工件表面粗糙度的影响,使用硬质合金刀具对45 碳素结构钢分别在干切削、乳化液和微量油膜水滴做冷却润滑剂条件下进行切削加工试验。分别观测刀具后刀面的磨损情况随时间的变化和工件表面粗糙度。

1.2 试验设备

(1)机床:型号为C621-1 的普通车床。

(2)刀具:硬质合金车刀,刀具尺寸如表1。

表1 硬质合金车刀刀具尺寸

(3)测量仪器:500 倍显微镜,粗糙度测量仪。

(4)切削液供给装置:油膜水滴多功能供液装置及特殊多段式喷嘴,如图1 所示。

图1 油膜水滴多功能供液装置及特殊多段式喷嘴

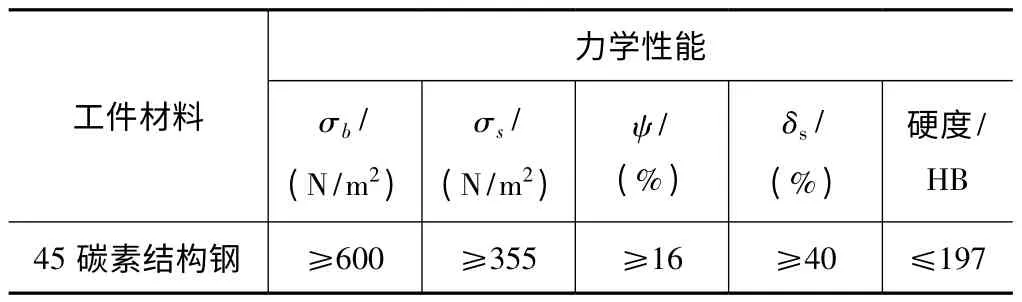

(5)工件材料:工件的尺寸均为d=60 mm,L=1 000 mm。工件材料的力学性能如表2。

表2 工件的力学性能

1.3 试验条件

OoW 切削液中压缩空气、水和可降解植物油供给压力:2 MPa、0.8 MPa、0.5 MPa;油和水流量比例:1∶30。切削加工用量如表3 所示。

表3 切削加工用量

2 试验结果分析

先使用显微镜的50 倍镜头对准刀具后刀面,调节物镜与后刀面的距离,使显示屏上出现较为清晰的画面,然后再旋转物镜选择500 倍的倍数对刀具的后刀面进行更为清晰的观察并测量。测量时调整载物台的旋转螺母使十字交线同刀具后刀面的棱线保持平行并重合,通过标线测量刀具后刀面的磨损情况。

在使用硬质合金刀具车削45 碳素结构钢的刀具磨损试验中,刀具的磨损主要发生在靠近刀尖的后刀面上。图2 为车削45 碳素结构钢时,在不同的冷却润滑条件下后刀面达到磨钝标准(VB=0.3 mm)时,刀具后刀面磨损量随时间的变化曲线。从图2 中可以看出,采用干切削时刀具的磨损严重,磨损带宽度VB 随时间快速增加,相对的采用乳化液时刀具磨损较为缓慢,OoW 切削液尤其如此。通过图中数据比较得出:冷却润滑方式采用OoW 切削液时刀具的寿命分别是采用乳化液和干切削条件下的1.27 倍和1.75 倍。图3 为刀尖在不同的冷却润滑方式下在500 倍显微镜下拍摄到的立体图像。

图2 不同的冷却润滑条件下车削45 碳素结构钢时刀具后刀面磨损量随时间的变化曲线

图3 不同冷却润滑条件下刀尖的立体图像

分析试验结果,在切削过程中会产生大量的热,使切削区域的温度很高,当切削区温度超过了刀具的热硬性极限温度时,刀具的硬度就会明显下降,产生剧烈的磨损使刀具很快达到磨钝而不能使用。由于没有冷却润滑剂,干切削时由于切削温度高和摩擦系数大的特点,导致刀具局部温度过高。从而引起磨损加快,直至刀具达到磨钝不能进行正常使用。使用浇注乳化液的方式进行冷却润滑时效果不明显,低压的切削液只有少部分进入到刀具和切屑之间进行冷却和润滑。于此同时,由于液滴吸热蒸发成气体阻止了后续的切削液进入切削区,不能进行持续有效的冷却和润滑。而微量油膜水滴在强力作用下可以顺利进入到切削区,冷却润滑效果很明显。油膜水滴进入切削区破裂后,水滴吸热蒸发带走大量的切削热,从而降低切削区温度。油膜会留在切削区,在刀具前刀面与切屑和刀具后刀面与工件之间进行润滑,有效地减少刀具磨损。

图4 不同的冷却润滑条件下车削45 碳素结构钢时工件表面粗糙度的变化曲线

图4 为在不同的冷却润滑条件下,切削45 碳素结构钢时工件表面粗糙度曲线。从图中可以看出随着进给量的增大,在3 种不同的冷却润滑方式下工件的表面粗糙度都呈现出了增大的趋势;在相同的进给量下,采用干切削的工件表面粗糙度值最高,而采用OoW 切削液的工件表面粗糙度值最低。分析原因:干切削时,切削区没有良好的润滑,同时刀尖处容易产生积屑瘤,导致表面粗糙度较大;采用OoW 切削液进行喷射冷却润滑时,液滴更容易进入到刀具和工件表面之间形成润滑膜,同时也能对两个表面之间的区域进行冷却,降低工件的变形程度,从而降低工件表面粗糙度。

3 结语

本文通过对45 碳素结构钢进行切削试验,在分别采用干切削、乳化液和OoW 切削液3 种不同的冷却润滑方式下,对比试验结果得出结论:OoW 切削液作为一种绿色切削液能提供较好的冷却润滑效果显著提高刀具的切削性能,有效地提高刀具的使用寿命并降低工件表面的粗糙度值。

[1]Jayal Anshu D,Balaji A K.Effects of cutting fluid application on tool wear in machining:Interactions with tool-coatings and tool surface features[J].Wear,2009,267(9/10):1723 -1730.

[2]Shokrani A,Dhokia V,Newman S T.Environmentally conscious machining of difficult-to-machine materials with regard to cutting fluids[J].International Journal of Machine Tools & Manufacture,2012,57:83 -101.

[3]魏源迁,王新华,王爱玲,等.论生态加工液与零排放生产[J].金刚石与磨料磨具工程,2004(3):23 -27.

[4]苏宇,何宁,李亮.冷风切削对高速切削难加工材料刀具磨损的影响[J].摩擦学学报,2010(5):485 -490.

[5]周春宏,赵汀,姚振强.最少量润滑切削技术(MQL)—经济有效的绿色制造方法[J].机械设计与研究,2005(5):81 -83.

[6]王爱玲,魏源迁,赵跃文,等.油膜附水滴加工液的物理特性与加工性能[J].金刚石与磨料磨具工程,2004(1):5 -9.

[7]郭以伟,王爱玲,郑智贞,等.微量油膜附水滴切削试验研究[J].现代制造工程,2007(9):81 -82.

[8]刘永姜,王爱玲,王彪,等.微量油膜水滴切削加工不锈钢的效果试验研究[J].现代制造工程,2010(2):9 -12.