铝合金手机外壳超精密镜面加工工艺的实验研究

2014-04-06关佳亮张孝辉马新强王志伟朱莉莉

关佳亮 张孝辉 马新强 王志伟 朱莉莉

(北京工业大学机电学院,北京 100124)

铝合金是工业中应用最广泛的一类有色金属结构材料,在航空、航天、汽车、机械制造、船舶及化学工业中已大量应用。随着近年来科学技术以及工业经济的飞速发展,对铝合金的需求日益增多,要求铝合金在超精密镜面加工方面的研究也随之深入。铝合金的广泛应用促进了铝合金的各种加工技术(车削、铣削,磨削,研磨等)不断发展,同时各种技术的发展又拓展了铝合金的应用领域。本文采用机械研抛技术,实现对铝合金手机外壳的超精密镜面加工,获得了铝合金手机外壳表面粗糙度Ra为0.026 μm 的加工表面。

1 研抛的基本原理

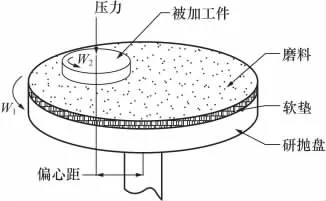

机械研抛是在一定的压力和转速条件下,通过研抛盘和被加工工件之间添加研抛液,依靠微细磨粒的机械作用,对被加工工件表面进行微量去除,来实现对工件表面的超精密镜面加工要求。

本实验采用精密超精密镜面研抛技术对铝合金手机壳进行超精密镜面加工。研抛原理如图1 所示,在加工初期,被加工件材料以研磨去除形式为主,磨粒以滑动和滚动的方式对工件表面进行犁耕和刮檫去除;同时在适当的压力作用下,磨粒发生破碎、磨钝的磨粒数量增多,尺寸变小,棱角变钝,切削作用逐渐减弱,此时在加工过程中磨粒主要以摩擦的方式对工件表面进行抛光去除,使加工面粗糙度值充分减小。在此基础上,研抛液中的添加剂在被加工表面形成一层附着膜,随着工件表面平整化的进一步提高,磨粒尺寸的进一步减小和均匀化,磨粒与附着膜融为一体,形成平整性、柔韧性和均匀性都很好的抛光膜对表面进行柔性抛光去除,随着新表面和新附着膜的交替生成和去除,被加工表面质量也越来越好,从而达到较小的表面粗糙度值。

图1 研抛加工示意图

2 研抛条件及工艺参数

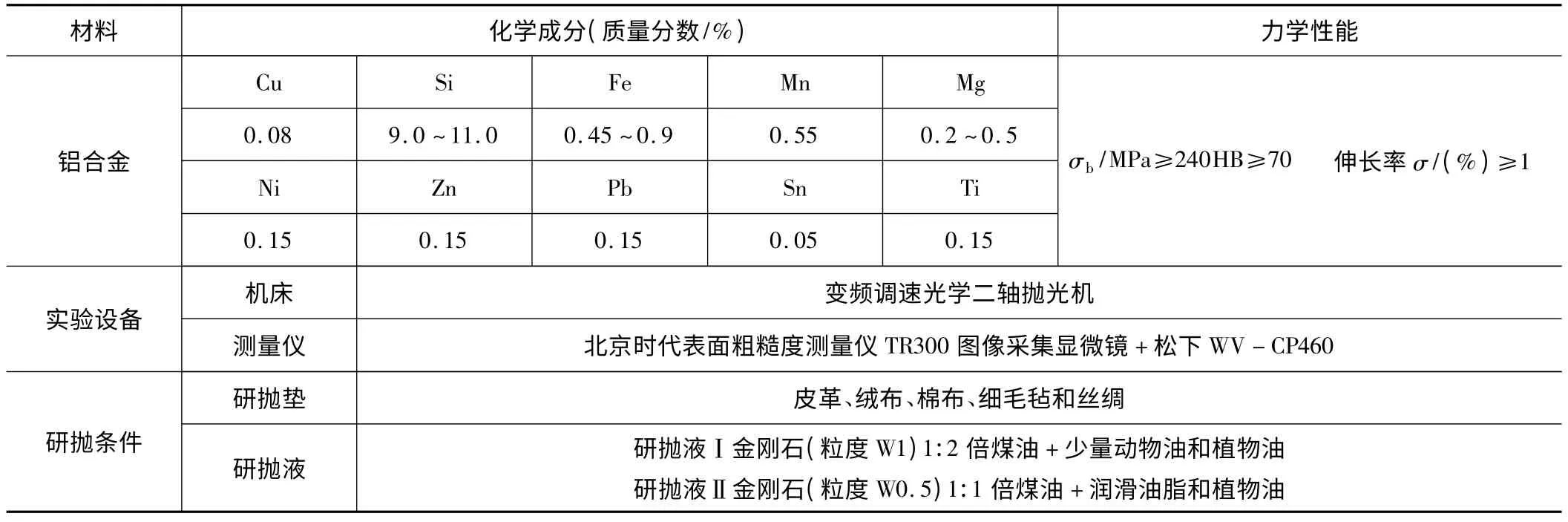

本实验采用机械研抛技术对铝合金手机外壳进行超精密镜面加工试验。铝合金手机外壳的化学成分、力学性能和实验条件如表1 所示,工艺参数如表2 所示。

表1 铝合金手机外壳的化学成分、力学性能和实验条件

表2 研抛的工艺参数

3 实验效果及分析

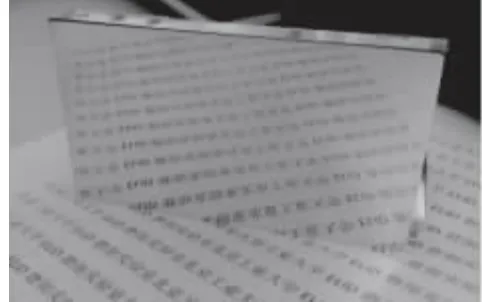

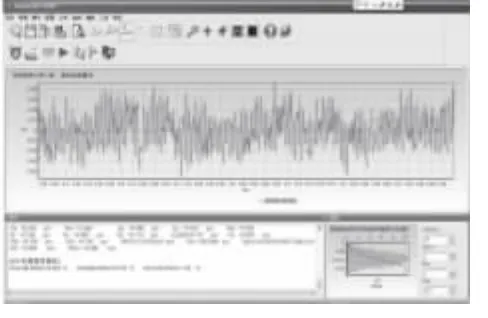

在以上条件下,结合铝合金的化学成分及力学性能进行分析。采用控制变量法,通过分别改变压力大小、研抛液磨粒大小,研抛垫的粗细度、研抛液的种类等参数对铝合金手机外壳进行机械研抛实验并进行优化组合,获得表面粗糙度Ra为0.026 μm 的加工表面。研抛效果和粗糙度测量结果分别如图2、图3所示。

图2 研抛效果

图3 粗糙度效果

4 研抛参数对加工表面粗糙度的影响规律

4.1 研抛压力对加工表面粗糙度的影响规律

保持其他因素不变,改变研抛压力大小,对加工表面有显著的影响。在一定范围内,研抛压力越大工件的加工效率越高,但粗糙度随之也不断变大。当压力大于6 kPa 时,磨料破碎严重,同时研抛液被挤出,甩向四周,导致工件与研磨基盘之间的研抛液不充分,使研抛不均匀,容易在加工表面出现麻点或凹坑,加工出来的工件表面质量不高。

当压力小于2 kPa 时,磨粒不容易破损,难以在加工表面产生刮痕,对待加工表面材料的切除很慢,导致研抛效率很低。

因此,在保证其他因素不变的条件下,控制研抛压力在2~6 kPa 之间可以让工件和研抛基盘之间有充盈的研抛液,磨粒被压碎变细,露出新的表面和锐角,对待加工表面进行良好的切削碾压,从而形成良好的加工表面。

4.2 抛光垫对加工表面粗糙度的影响规律

抛光垫是机械研抛加工中重要的组成部分,抛光垫必须具有良好的耐腐蚀性、亲水性以及机械力学特性。抛光垫的硬度和表面粗糙度对加工表面的精度和去除率有直接的影响。

当抛光垫(棉布、细毛毡)表面粗糙度值较大时,抛光垫与待加工表面之间的空隙大,接触面积小,使抛光垫与工件之间可以存储充足的抛光液,工件的待加工表面能够充分地与抛光液接触。单个磨粒上的作用力增大,去除率高,有利于提高加工效率。同时表面粗糙,待加工表面去除的残留物质停留在抛光垫里面不能及时排出,对已加工表面产生划伤。

当抛光垫(皮革)粗糙度值极小时,抛光液充盈不够,加工效率降低。但是可以把加工产生的残留物质及时排除,不容易产生刮伤。

本实验采用丝绸作为抛光垫时,获得了较好的表面质量,粗糙度Ra可达0.026 μm。

4.3 研抛液对加工表面粗糙度的影响

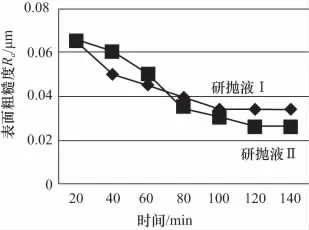

从图4 可以看出,研抛液Ⅱ的研抛效率要比研抛液Ⅰ低一些,但是,可以达到更小的表面粗糙度值。这主要是由于两种研抛液磨粒大小不同的缘故。在其他研抛参数一定的条件下,磨粒粒度越小,单位面积上单个磨粒的作用力也越小,对工件表面材料的去除量也相应的减少,加工效率降低;但是,随着研抛的进行,研抛液Ⅱ中可以形成更多、更细的磨粒,使加工过程中有更多的磨粒参与,可以获得更高的表面质量和较小的粗糙度值。

图4 研抛液Ⅰ和研抛液Ⅱ的效果比较

4.4 工件表面形态分析

图5 和图6 是铝合金手机外壳在机械研抛加工下的工件表面形貌SEM 图。加工后的工件表面纹路工整清晰,没有大块的刮伤、凹坑。但是,从下面两图可以看出粒度为W1 的金刚石研抛液加工后的工件表面刮痕要比W0.5 的多。其主要原因是工件在研抛时,使用的磨料磨粒粒度越小,在加工过程越会形成更多、更细的磨粒,从而使单位面积上与工件加工表面接触的磨粒越多,研抛后留下的划痕越微弱。可见,W0.5粒度的磨料加工后的表面质量较好。

图5 研抛液Ⅰ加工后表面形貌

图6 研抛液Ⅱ加工后表面形貌

5 结语

在采用机械研抛技术对铝合金手机外壳的加工过程中,对其研抛效果和加工效率进行分析得到以下结论:

(1)铝合金手机外壳经过机械研抛加工之后,获得了表面粗糙度为0.026 μm 的加工表面。

(2)在机械研抛过程中,研抛压力、抛光垫的不同对加工表面的粗糙度有明显的影响,把研抛压力控制在2~4 kPa 范围内,选用丝绸作为抛光垫,对铝合金手机外壳进行加工时,获得表面粗糙度Ra为0.026 μm 的加工表面。

(3)研抛液的不同对材料的加工精度有明显的影响,本实验采用研抛液Ⅰ(W1 粒度金刚石1∶2 倍煤油+少量动物油和植物油)和研抛液Ⅱ(W0.5 粒度金刚石1∶1 倍煤油+润滑油脂和植物油)对铝合金手机外壳进行研抛实验,获得了表面粗糙度Ra分别为0.034 μm 和0.026 μm 的加工表面。表明减小磨粒粒度可以提高工件表面质量。

[1]关佳亮,于新爱,杨朝旭.H62 黄铜精密镜面抛光工艺的实验研究[J].金刚石与磨料磨具工程,2006,155(5):97 -98.

[2]关佳亮,陆宏伟,陈志德,等.冷轧钢渗碳处理后的ELID 磨削效果及加工表面硬度实验研究[J].金刚石与磨料磨具工程,2011,31(4):46 -49.

[3]姜学文.超精研抛技术[M].北京:国防工业出版社,1988.

[4]关佳亮,吴衍才,肖小华,等.基于ELID 磨削WC-Co 硬质合金表面机械研抛研究[J].金刚石与磨料磨具工程,2010,30(5):11 -14,20.

[5]关佳亮,仇忠臣,赵增强,等.钽合金精密镜面研磨工艺的实验研究[J].机械设计与制造,2008(6):118 -119.