佛子矿间柱回收与空区稳定性数值模拟

2014-04-03马雄忠王文杰马生徽

马雄忠 王文杰 马生徽

(武汉科技大学资源与环境工程学院,湖北武汉430081)

随着中国矿业的发展,矿产资源枯竭、保有储量不足等问题日益凸显。许多矿山在过去的开采过程中,留有大量矿柱和难采矿体未采,因此,在现有的资源条件下,最大限度地开发利用残留矿石资源,可以缓解老矿山资源危机,具有重要的社会效益和经济效益[1]。

近年来,我国金属矿山已对矿柱资源回收引起重视,矿柱回采方法逐步完善。锡矿山矿务局所属的南矿采用胶结充填和房柱法回采出河床下保安矿柱100多万t;凡口铅锌矿采用VCR法回采胶结充填采矿法形成的矿柱,实验效果良好。此外,大姚铜矿、红透山铜矿、大吉山钨矿等也对遗留的矿柱进行了回采,取得了较好的效果。但目前仍有很多矿山没有进行矿柱回采工作,致使矿柱矿量大量积压,造成了较大的安全隐患和矿量损失[2-3]。因此,及时有效地控制矿山地压,对矿柱进行回采,是大多数金属矿山需要加强的环节。

岩体是一种特殊的介质,其应力应变关系复杂,且具有各向异性和非均匀性,其稳定性问题无法用解析方法简单求解[4]。相比之下,数值分析法具有较广泛的适用性,特别是随着计算机的发展,三维数值模拟的方法越来越多地为岩土工程计算分析所用。

基于上述认识,通过有限差分软件FLAC3D对佛子矿104号矿体138 m中段的2种间柱回收方案进行模拟研究,以判断矿柱回收对采空区稳定性的影响,为制定安全合理的矿柱回收方案提供科学指导。

1 矿山概况

佛子矿矿床是矽卡岩矿床,矿物组分以方铅矿、闪锌矿为主。岩石、矿石质地致密坚硬,稳固性好。矿区构造裂隙发育,但裂隙多为闭合型,被后期石英(方解石)脉及团块所充填,胶结紧密,富水性、透水性不强。回釆中段的开拓坑道绝大部分地段为干燥、潮湿区和稀琉滴水区,保有矿体开拓区内目前尚未见有涌水现象。

104号矿体位于矿区最北部六塘矿段06~015号勘探线之间,是矿区最大的矿体,矿体长470m,倾斜延深199 m,埋深246~430 m,矿体埋藏标高-66~183 m。矿体走向北东~北北东向22°~37°,倾向南东,倾角56°~88°,平均67°,矿体厚1.30~10.68 m,平均4.68 m,矿体围岩为砂岩、粉砂岩、灰岩、花岗闪长岩。

佛子矿所使用的采矿方法均为浅孔留矿法,矿块沿走向布置,长40~60 m,中段高40 m,采场两端各设人行天井,采场采高36 m。一般留3.5~4 m顶柱,如矿体较长,连续布置采场,则留间柱8 m。

2 数值模拟分析

2.1 研究对象

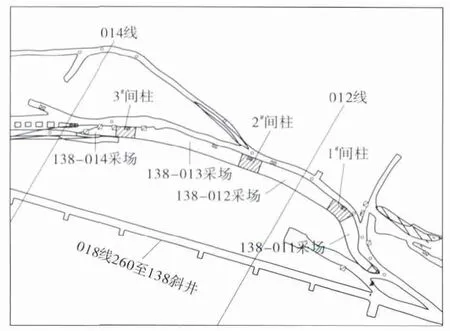

佛子矿104号矿体100 m中段以上全部采空,180 m中段设有5个采场,138 m中段设有4个采场,100 m中段设有7个采场,60 m中段开始回采矿房,20 m中段正在做采切准备。138 m中段采空区呈条带状,高度近30 m,最大跨度约为60 m,4个采场编号为138-011、138-012、138-013、138-014,留有3个间柱,编号分别为1#、2#、3#,拥有矿量近万t,位置如图1所示。目前,佛子矿计划回收138 m中段部分间柱,拟定2个回收方案:①方案1,采用抽柱法抽采2#间柱;②方案2,采用削柱法分别削采1、2、3#间柱的一半矿柱。

图1 138 m中段采空区及间柱分布Fig.1 Goaf and spacer pillar distribution of 138 m levelm iddle section

为了确保矿山生产安全,必须了解矿柱回采活动与空区稳定性之间的关系,为此,采用FLAC3D对104号矿体现状和方案1、方案2矿柱回收过程中空区的顶底板及残余矿柱进行模拟分析。

2.2 岩体力学参数确定

岩体力学参数的选取在一定程度上决定了数值计算结果的可靠性,由于佛子矿现场条件复杂,在矿山做原位力学参数实验困难较大。目前普遍的方法是现场采集岩块试样求得岩块的物理力学参数,根据现场调查结果得到岩体能量代谢率(RMR)值和地质强度指标(GSI)值,再按照Hoek-Brown准则折减为宏观岩体力学参数[5-6]。

根据岩体RMR值、结构面发育程度GSI值、岩石单轴抗压强度指标和相关的特征参数,采用Roclab对佛子矿的矿岩力学参数进行工程处理,求得折减后的岩体力学参数见表1。

表1 佛子矿矿岩力学参数Table1 Ore and rock mechanics parameters of Fozim ine

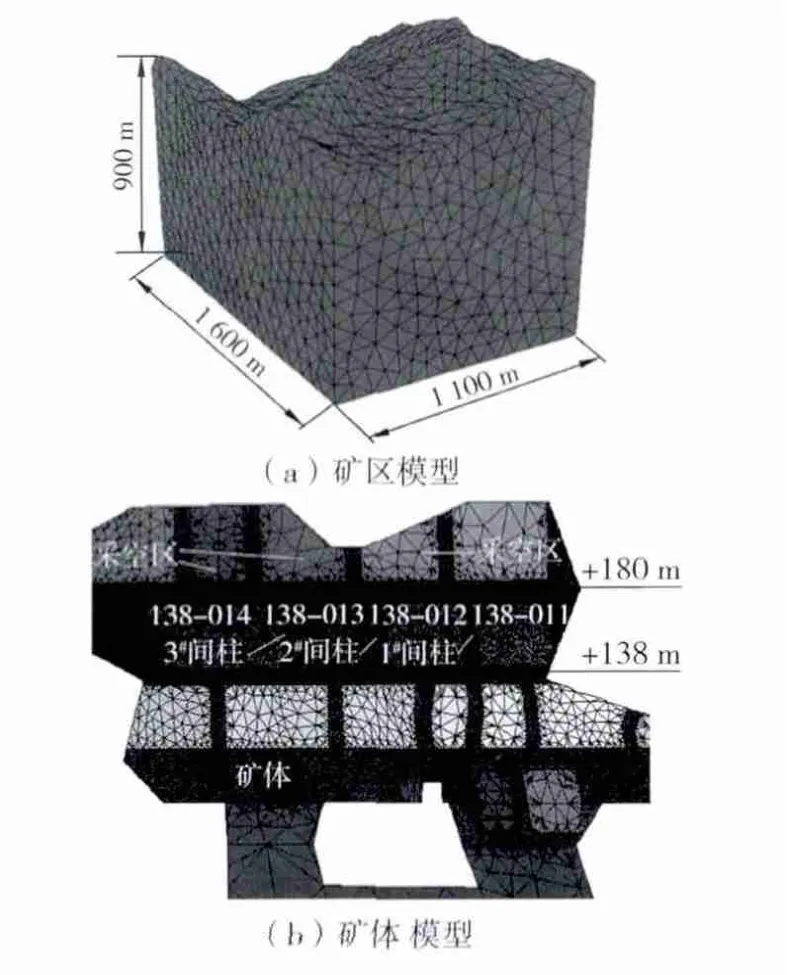

2.3 力学模型建立

佛子矿104号矿体的采空区群分布复杂,为了准确的表现矿体和采空区形态,通过收集整理矿区资料,得到了矿山地形等高线图、工程分布图、采场分布图等,作为建立模型的基础资料。由于FLAC3D建立复杂模型较困难,故一般选用其他模拟软件建模并画网格,再通过接口程序导入FLAC3D,本研究选用ANSYS进行建模和画网格,从而实现FLAC3D建模的快速便捷化[7]。

在建立模型时,模型尺寸的确定原则是:模型边界应在采场最大直线尺寸的3~5倍范围以外。本研究计算模型上边界至地表,四周及下边界按开采的影响范围确定长为1 600 m,宽为1 100 m,高约为900 m。模型边界约束类型为位移约束,施加的主要载荷为岩体的自重应力。选取的矿体、围岩计算力学参数见表1,计算模型及网格划分见图2。

图2 矿区及矿体模型Fig.2 M odel of them ining area and ore-body

模型计算过程如下:①进行初始化平衡,生成采空区的初始应力场环境;②数值计算采用Mohr-Coulomb模型,从上至下分步开挖采空区;③模拟2种矿柱回收方案,分别得到抽柱法和削柱法的应力分布分布规律。

3 模拟结果及分析

3.1 现状模拟

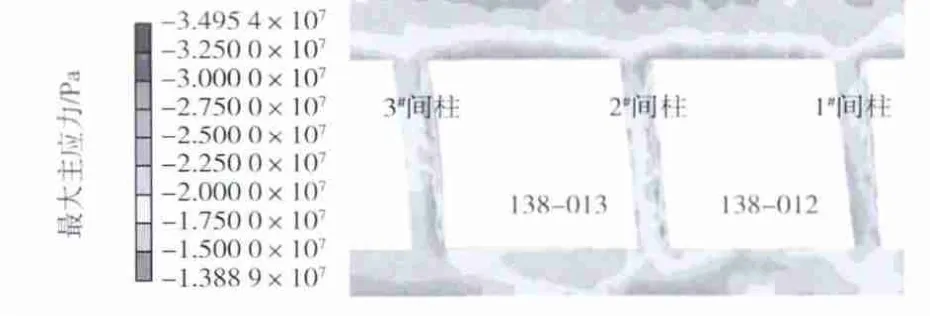

为了对比模拟效果,首先对佛子矿104号矿体开采现状进行模拟。图3为未回收间柱前138 m中段最大主应力图,图3中压应力为负,拉应力为正。由图3可知,在矿体开采后,地应力发生重分布,其中,矿柱棱角及采空区顶板出现较明显的压应力集中现象,最大值为-2.91×107Pa,小于矿岩体的抗压强度。

图3 138 m中段最大主应力分布Fig.3 Themaximum main stress distribution of 138 m levelm iddle section

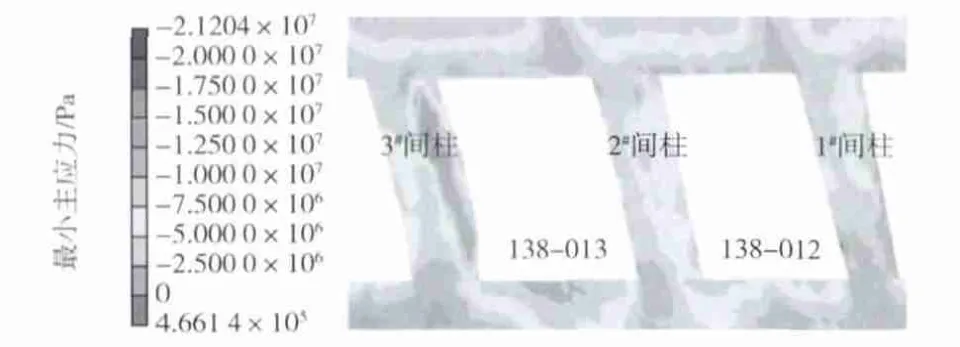

图4为未回收间柱前138 m中段最小主应力图,通常空区围岩存在的最大破坏隐患来自于围岩的受拉破坏。从图4可知,拉应力主要分布在采空区底板及矿柱两侧面,最大拉应力值为4.66×10 Pa,小于矿岩体的抗拉强度。

图4 138 m中段最小主应力分布Fig.4 Them inimum main stress distribution of 138 m levelm iddle section

3.2 抽柱法模拟

采用抽柱法,保留1#和3#间柱,回收2#间柱。2#间柱完全回收后,138 m中段最大主应力如图5所示。由图5可知,该区段最大主应力增大,其中串通后的采空区顶板及1#和3#矿柱的棱角处出现明显的应力集中,其最大值达到-3.86×107Pa,超过部分矿岩体的抗压强度,有可能发生岩爆等事故。

图5 抽柱法最大主应力分布Fig.5 Themaximum main stress distribution of pillar removing method

图6为2#间柱回采后该区段最小主应力图,由图6可知,采空区底板和矿柱侧面出现拉应力,因为2#间柱的回采,导致底板应力中心向1#间柱方向移动,拉应力最大值达到1.09×106Pa,超过部分矿岩体的抗拉强度,较开采现状模拟结果有明显的增大。

图6 抽柱法最小主应力分布Fig.6 Them inimum main stress distribution of pillar removing method

3.3 削柱法模拟

采用削柱法,分别削取1#、2#、3#间柱的一半矿量。图7为削柱法回收间柱后,138 m中段最大主应力图。由图7可知,矿柱回收后,该区段最大主应力有一定的增长,但增幅小于抽柱法回采,其最大值为-3.5×107Pa,已接近岩体抗压强度,压应力集中区域和现状模拟结果类似,主要集中在采空区顶板和矿柱棱角位置。

图7 削柱法最大主应力分布Fig.7 Themaximum main stress distribution of pillar cutting method

图8为削柱法回采间柱后,138 m中段最小主应力图,由图8可知,矿柱回收后,在矿柱两侧面及底面出现不连续的拉应力点,最大拉应力值达到8.13×105Pa,其值较现状模拟结果有所增大,但小于抽柱法模拟结果。数值模拟表明,虽然2种方案计算得到的位移最大值相差不大,但削柱法回收的最大主应力和最小主应力均小于抽柱法,证明采用削柱法回收矿柱更安全合理。

图8 削柱法最小主应力分布Fig.8 Them inimum main stress distribution of pillar cutting method

4 结语

对佛子矿104号矿体138 m中段的开采现状进行模拟分析,结果表明间柱和顶底板的压应力、拉应力值均小于该区段矿岩体的破坏强度,说明该区段暂时处于稳定状态。对抽柱法和削柱法回采间柱进行模拟,结果表明间柱回采后,该区段的应力值较回采前有一定的增长,但削柱法回采下的最大压应力和最大拉应力增幅均小于抽柱法,因此,削柱法更安全合理。削柱法回采后,该区段的最大压应力值和最大拉应力值接均近矿岩体的破坏强度,应在回采完毕后,对残余矿柱进行加固处理。由于本次研究只考虑自重应力场,没有考虑爆破震动、水压力等因素的影响,因此,模拟结果和实际情况存在一定的差别,为确保回采安全,应该在数值模拟的基础上,对大应力区域建立矿压监测系统。

[1] 宋新宇.我国矿产资源现状与可持续发展战略[J].大自然探索,1997,59(1):27-32.

Song Xinyu.Mineral resources current situation and the sustainable development strategy in our country[J].Discovery of Nature,1997,59(1):27-32.

[2] 周崇仁,等.矿柱回采与采空区处理[M].北京:冶金工业出版杜,1989.

Zhou Chongren,et al.Pillars recovering and stoped-out area treatment[M].Beijing:Metallurgical Industry Press,1989.

[3] 王清来,许振华,朱利平,等.复杂采空区条件下残矿回收与采区稳定性的有限元数值模拟研究[J].金属矿山:2010,499:37-40.

Wang Qinglai,Xu Zhenhua,Zhu Liping,etal.Finite element simulation study on stoping of remnant ores and stability for complicated mine area[J].Metal Mine,2010(9):37-40.

[4] 赵 奎.残留矿柱回采与空区稳定性的有限元模拟研究[J].采矿技术,2002,2(2):51-53.

Zhao Kui.Finite element simulation of residual pillar recovery and stability of the empty area[J].Mining Technology,2002,2(2):51-53.

[5] 张耀平,曹 平,袁海平,等.复杂采空区稳定性数值模拟分析[J].采矿与安全工程学报:2010,27(2):233-237.

Zhang Yaoping,Cao Ping,Yuan Haiping,et al.Numerical simulation on stability of complicated goaf[J].Journal of Mining and Safety Engineering,2010,27(2):233-237.

[6] 彭 欣,崔栋梁,李夕兵,等.特大采空区近区开采的稳定性分析[J].中国矿业:2007,16(4):70-73.

Peng Xin,Cui Dongliang,Li Xibing,et al.Adopt the stability analysis that the empty area near areamines greatly especially[J].China Mining Magazine,2007,16(4):70-73.

[7] 吴家平,胡永泉.天马山硫金矿床采空区矿柱回采工程研究与实践[J].金属矿山:2013,42(08):20-23.

Wu Jiaping,Hu Yongquan.Research and practice of ore pillar recovery engineering in mined-out area of Tianmashan sulfur-gold deposit[J].Metal Mine,2013(8):20-23.