金属表面有机硅复合膜的耐腐蚀性能

2014-04-03冀晓丽刘晓慧程洋洋刘彦军

冀晓丽, 张 欣, 刘晓慧, 程洋洋, 刘彦军

(大连工业大学 轻工与化学工程学院,辽宁 大连 116034)

0 引 言

金属表面的涂装前处理多采用磷化和铬酸盐钝化技术,处理工艺成熟,可有效提高金属的耐腐蚀性能[1],但处理过程对环境污染严重,磷化处理方法产生锌、锰、镍等重金属离子和大量的磷,而六价铬本身剧毒,对人体健康造成一定的威胁,废水废渣所需处理成本较高,亟须寻求新型的环保、节能、低排放的金属涂装前处理技术[2-4]。金属表面硅烷处理技术具有处理工艺简单、无毒、污染小等优点,膜层与金属基体结合力大,可共线处理冷轧板、镀锌板、铝等不同板材,且防腐蚀性能与铬酸盐转化膜相当[5-6],因此被认为有希望替代磷化和铬酸盐钝化技术用于金属表面处理,随着硅烷处理技术在工业中的应用,越来越受到人们的关注[7-9],展示了良好的应用前景。本文制备了耐腐蚀的硅烷复合膜,对复合膜的表面形貌以及防腐蚀性能进行了表征。

1 实 验

1.1 试剂与仪器

N-氨乙基-3-氨丙基三甲氧基硅烷,荆州市江汉精细化工有限公司,化学纯;3-(2,3-环氧丙氧)丙基三甲氧基硅烷,荆州市江汉精细化工有限公司,化学纯;氟锆酸(阿拉丁),分析纯;硝酸铝,天津市科密欧化学试剂有限公司,分析纯。

HH-1型恒温水浴锅,巩义市英峪予华仪器厂;85-2型恒温磁力搅拌器,巩义市英峪予华仪器厂;电子天平,赛多利斯科学仪器有限公司;Spectrum One傅里叶变换红外光谱仪,PE公司;漆膜划格仪,汉仪仪器;CHI660D电化学工作站,上海辰华仪器有限公司。

1.2 复合膜的制备

1.2.1 硅树脂的制备

将N-氨乙基-3-氨丙基三甲氧基硅烷与去离子水按比例混合,在80℃的水浴锅中反应3h,经水解缩聚得固含量为20%的氨基硅树脂。

N-氨乙基-3-氨丙基三甲氧基硅烷和3-(2,3-环氧丙氧)丙基三甲氧基硅烷按质量比9∶1混合,再与去离子水按一定比例混合,在80℃的水浴锅中反应3h,经水解缩聚得固含量为20%的环氧改性氨基硅树脂,含环氧树脂质量分数为10%。

N-氨乙基-3-氨丙基三甲氧基硅烷和3-(2,3-环氧丙氧)丙基三甲氧基硅烷按质量比8∶2混合,再与去离子水按一定比例混合,在80℃的水浴锅中反应3h,经水解缩聚得固含量为20%的环氧改性氨基硅树脂,含环氧树脂质量分数为20%。

1.2.2 硅烷钝化液的制备

将0.5g的氟锆酸和一定量的硝酸铝溶于10g去离子水中,加入一定量的表面活性剂,常温下搅拌,将制得的硅树脂滴入其中,分别制得4种硅烷钝化液。钝化液组分含量如表1所示。

表1 钝化液主要组分含量表Tab.1 The main component of the passivation solution

1.2.3 硅烷复合膜试样的制备

采用100mm×40mm×0.28mm镀锌板作基体,先将镀锌板经水洗-脱脂进行表面处理,再经干燥处理后备用。试样A为空白镀锌板,金属表面不经过任何处理;分别将上述制得的钝化液1、2、3、4均匀喷涂于镀锌板表面,室温放置10min后,放入150℃的烘箱中烘干成膜,制备试样B、C、D、E。

1.3 红外光谱表征

采用Spectrum One傅里叶变换红外光谱仪对试样硅烷复合膜结构进行红外光谱表征。

1.4 膜层耐腐蚀性能测试

1.4.1 盐水浸泡实验

配制500mL 3.5%NaCl溶液,将试样浸入其中,在室温下放置24h。再将试样取出,冲洗干净后晾干,观察试样表面的腐蚀情况。

1.4.2 硫酸铜点滴实验

配制4%的CuSO4溶液,将溶液点滴于试样表面,记录CuSO4液滴开始变色的时间。

1.5 Tafel极化曲线测定

通过Tafel极化曲线测试评价膜层的电化学腐蚀性能,测试采用三电极体系,铂电极为辅助电极,饱和甘汞电极为参比电极,试样板为工作电极,测试溶液为5%NaCl水溶液,测试温度为室温,动电位扫描速度为0.001V/s,测定暴露面积约为1cm2,使用CHI660D电化学工作站进行测试,所得实验数据用电化学工作站软件处理[10]。

1.6 膜硬度及附着力测试

按照GB/T 6739—1996《涂膜硬度 铅笔测定法》对试样表面的硅烷膜硬度进行测试。按照GB/T 9286—1998《色漆和清漆漆膜的划格实验》对膜层进行附着力测试,并对膜层与基体的附着力评级。

1.7 膜层表面形貌表征

通过扫描电镜(SEM)对试样表面的膜层状态及微观形貌进行表征。

2 结果与讨论

2.1 红外光谱测定结果分析

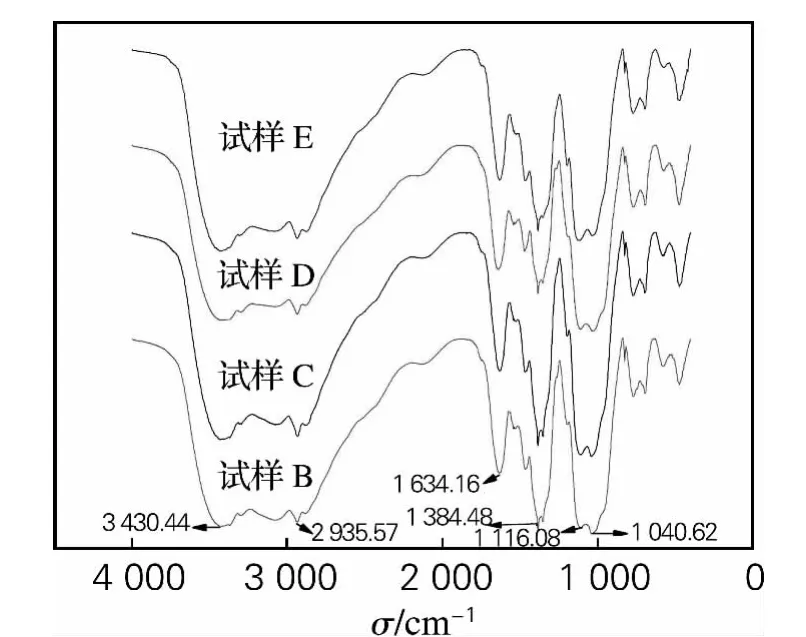

从图1可以看出,3 430.44cm-1处为复合膜内未缔合的—OH振动吸收峰,表明硅醇Si—OH在金属表面没有完全缩合,部分以Si—OH形式存在;2 935.57cm-1是亚甲基的振动吸收峰;1 634.16cm-1处为自由基—NH2振动吸收峰;1 384.48cm-1处的峰为甲基的振动吸收峰;1 116.08cm-1处为Si—O—Si的振动吸收峰,硅醇Si—OH间缩合生成了Si—O—Si键的网状结构复合膜。

图1 试样表面硅烷复合膜红外光谱图Fig.1 IR spectra of the silane composite film

2.2 极化曲线测定结果分析

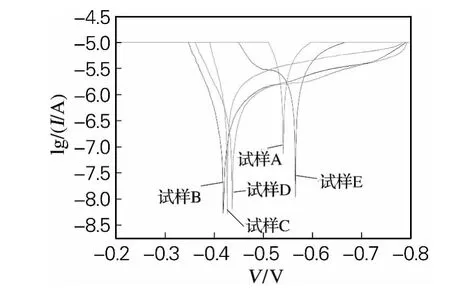

对试样的耐腐蚀性能进行了极化曲线测定,考察了自腐蚀电流密度和自腐蚀电位的变化。试样在5%NaCl溶液中的塔菲尔曲线图如图2所示。从图中可以看出,相对于空白试样A来说,试样B、C、D的腐蚀电位明显正移,说明硅烷复合膜有效地抑制电化学腐蚀反应中的阳极氧化反应,即硅烷复合膜的存在阻碍了锌氧化产物Zn2+向溶液扩散,从而降低了金属锌板的腐蚀速率。涂覆硅烷复合膜试样的自腐蚀电流密度较空白样品板的自腐蚀电流密度都有所下降,说明复合膜具有良好的耐蚀性能。其中试样B自腐蚀电位最大,腐蚀电流较基体样板下降约1.4个数量级,下降幅度较大,说明试样B的耐腐蚀性能最好。而试样C、D、E自腐蚀电位较试样B右移,即自腐蚀电位变小,腐蚀电流密度向上移,其中试样E的自腐蚀电位最小,电流密度仅小于空白试样A,耐腐蚀性最差。从上述分析可知,以氨基硅树脂为原料制备的钝化液,在镀锌板表面成膜的耐腐蚀性良好,且钝化液中硝酸铝含量的减少使得膜的耐腐蚀性能下降,以环氧改性氨基硅树脂为原料制得的钝化液成膜后耐蚀性较差。

图2 试样的Tafel极化曲线Fig.2 The Tafel polarization curves of the sample

2.3 盐水浸泡实验结果分析

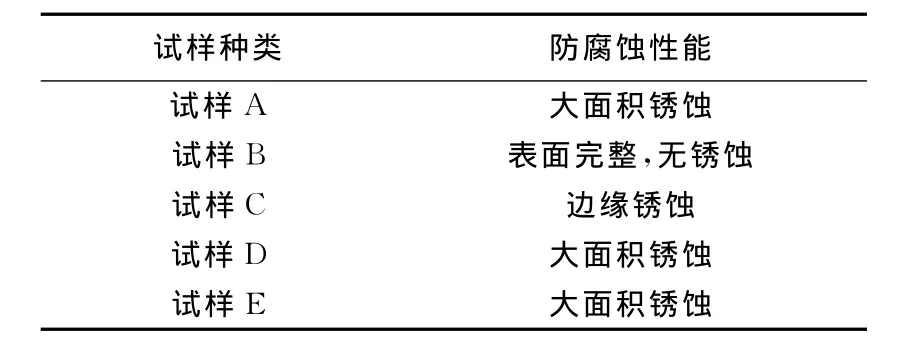

对试样的耐腐蚀性能进行了盐水浸泡实验,试样经过24h3.5%NaCl溶液浸泡后,对表面的耐腐蚀性能进行了研究,结果如表2所示。由表2可得,试样A、C、D、E经盐水浸泡后表面均表现出不同程度都出现锈蚀,而试样B表面完整无锈蚀。从上述分析可知,以氨基硅树脂制得的钝化液1在金属表面成膜后具有较好的耐腐蚀性能,钝化液中硝酸铝含量的减少使金属板边缘出现锈蚀,以环氧改性氨基硅树脂为原料制得的钝化液成膜后耐盐水腐蚀性较差。

表2 试样盐水浸泡防腐蚀性能Tab.2 Corrosion resistance of the sample by the tests of brine soak

2.4 硫酸铜点滴实验结果分析

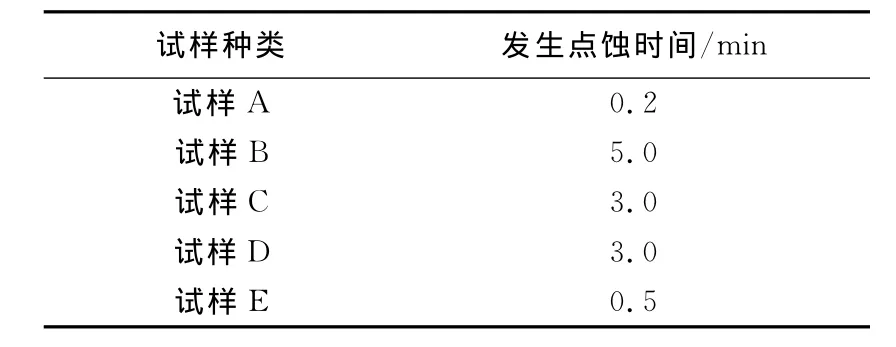

对试样的耐腐蚀性能进行了硫酸铜点滴实验,在放大镜下观察,记录硫酸铜液滴下金属板表面出现点蚀的时间,测试结果如表3所示。由表3可知,未经处理的试样A表面很快出现颗粒状锈点,而经过硅烷钝化液处理后,金属板表面发生点蚀的时间都有所延长,说明复合膜的存在阻碍了金属表面腐蚀进一步发展,延缓了腐蚀过程,提高了金属表面的耐腐蚀性。试样B表面硅烷复合膜的耐腐蚀性能最好,以环氧改性氨基硅树脂为原料制得的钝化液成膜后耐蚀性较差,与上述极化曲线和盐水浸泡实验测定结果一致。

表3 试样发生点蚀的时间Tab.3 The pitting time of the sample

2.5 复合膜硬度与附着力

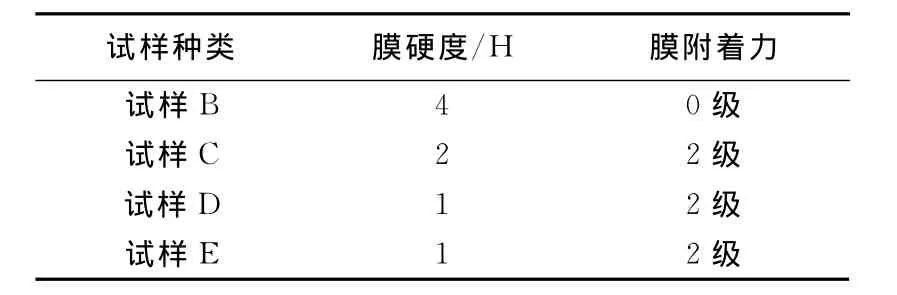

对试样进行了膜层硬度及附着力的测试,测试结果如表4所示。由表4可知,试样B表面硅烷复合膜的硬度最高,达到4H,附着力较强,为0级。而试样C、D、E膜硬度稍低,附着力均为2级,附着力表现一般。硬度与附着力没有直接关系。

表4 试样膜硬度及附着力Tab.4 Hardness and adhesion of the sample

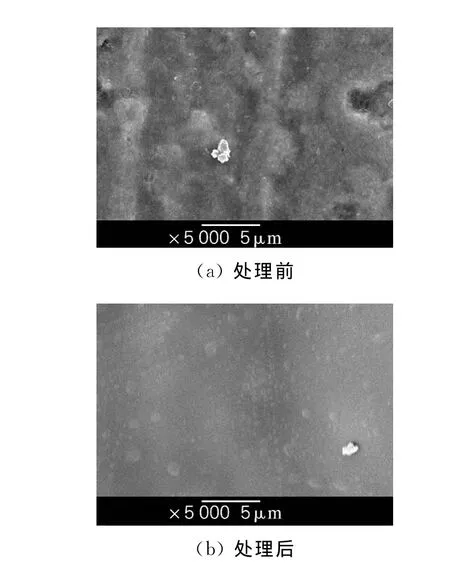

2.6 复合膜层表面形貌

对试样B的表面形貌采用SEM扫描电镜进行了表征,结果如图3所示。图3(a)为基体镀锌板的表面形貌,图3(b)为涂覆硅烷钝化液1后金属板的表面形貌。从图中可以看出,硅烷钝化液在金属表面形成了一层致密、均匀、连续的复合膜,对金属起到了良好的防护性能。

图3 试样B表面SEM电镜分析图Fig.3 The SEM chart of the sample B

3 结 论

以氨基硅树脂12g、氟锆酸0.5g和硝酸铝0.5g制备硅烷钝化液,硅烷钝化液涂覆于镀锌板表面形成的硅烷复合膜结构致密、均匀、连续,膜层硬度较高,达到4H,膜与金属表面附着力良好,为0级,经硅烷钝化液涂覆成膜后金属表面的耐腐蚀性能显著提高,有望用于工业应用中减小因金属腐蚀而造成的损失。

[1]徐斌,满瑞林,彭天兰,等.镀锌钢板的硅烷复合膜表面改性[J].腐蚀科学与防护技术,2008,20(2):135-138.

[2]张景双,安茂忠,杨哲龙,等.电镀锌及锌合金镀层钝化处理的应用与发展[J].材料保护,1999,32(7):14-16.

[3]卢锦堂,宋进兵,陈锦虹,等.无铬钝化的研究进展[J].材料保护,1999,32(3):24-26.

[4]吴海江,陈锦虹,卢锦堂.镀锌层无铬钝化耐腐蚀机理的研究进展[J].材料保护,2004,37(3):43-45.

[5]罗韦因,徐金来,吴成宝,等.镀锌及锌合金层低毒无毒钝化工艺[J].材料保护,2006,39(5):40-45.

[6]陈珊,陈仁霖,陈学群,等.钢材表面硅烷处理后的防腐蚀性能研究[J].材料保护,2008,41(4):24-25.

[7]徐溢,王楠,张小凤,等.直接用作金属表面新型防护涂层的硅烷偶联剂水解效果分析[J].腐蚀与防护,2000,21(4):157-159.

[8]许斌,刘春明,王双红.电镀锌钢板上氟锆酸盐协同硅烷复合膜的结构与耐腐蚀性能[J].材料保护,2011,44(7):67-68.

[9]张如,陈穆祖.硅烷技术在前处理中的实际应用[J].工业涂装专刊,2009,12(4):46-49.

[10]吴海江,卢锦堂,孔纲.热镀锌钢表面铈盐与硅烷处理后的耐蚀性能[J].腐蚀与防护,2007,28(7):353-356.