X射线测厚仪在热轧板带中的应用

2014-04-03

(宝钢特种材料有限公司,上海 200940)

0 引言

宝钢特材公司热轧厂作为国内第一条特殊钢板带生产线,于2009年建成投产,主要生产钛及钛合金、镍基耐热合金、精密合金、特殊不锈钢、低磁钢、耐磨钢、工模具钢和合金结构钢的钢板及钢卷,年设计产量钢板17.3万t、钢卷10.92万t。

板带的厚度是板带热轧生产中最重要的参数之一,板带成品的质量主要取决于板带纵向厚度公差。作为热轧板带轧机基础自动化功能的一个重要组成部分,测厚仪对轧钢厚度控制起到至关重要的作用,测厚仪为轧机自动厚度控制提供测量值与设定值偏差信号,其精确的厚度测量功能是保证轧机厚度控制有效、正确的基本条件。

特材公司热轧厂轧线上测厚仪是从德国IMS公司引进的X射线厚度测量装置,其安装在精轧机前。它是一种以X射线为载体的透射式非接触式厚度测量系统,在不接触和无破坏的条件下完成板带厚度测量,厚度测量范围为1.0~40.0 mm。该仪表具有响应速度快、噪声低(2σ≤±0.1%,其中,σ用于统计平均误差百分比指标,表明误差正态分布情况)、测量精度高(≤±0.1%)、稳定性好(8 h漂移≤±0.1%)等特点。

1 X射线测厚仪构成与测量原理

1.1 X射线测厚仪构成

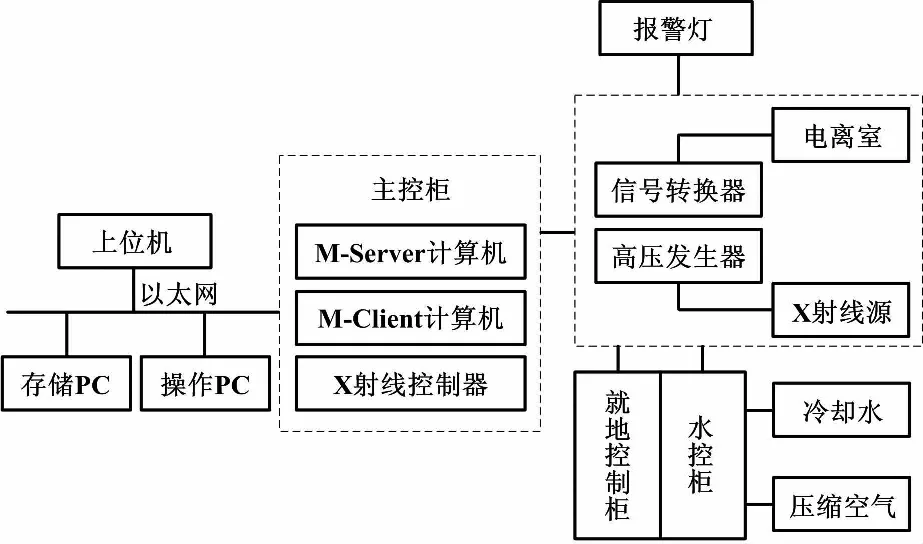

X射线测厚仪主要由移动C型架、中央主控柜、水冷柜、报警装置、就地操作箱组成,其结构如图1所示。

图1 X射线测厚仪系统框图

C型架包括机械行走机构、X射线发生装置(X射线管、高压发生器、高压电缆)、X射线检测装置(电离室探测器、信号放大器、A/D转换器)。其中,X射线发生装置产生X射线,电离室探测器接收X射线并转换成微弱电流信号,放大转换成数字信号后经以太网上传至主控柜。

中央主控柜包括M-Server、M-Client、X射线控制器、交换机、Interbus总线。中央控制柜用于对测厚仪进行显示、控制、监视,并与上位机进行通信,接收上位机下发的被测板带信息(如轧号、轧制道次、轧制厚度目标值等)及上传板带测量厚度值。

水冷柜包括冷却水外循环系统和内循环系统及吹扫系统。水冷柜用于对测厚仪系统进行冷却和吹扫。

报警装置包括一组不同颜色的警灯,指示X射线工作状态,提醒人员防止射线伤害。

就地操作箱现场控制C型架行走和X射线屏蔽门的开关,其主要在检修和厚度标定时使用。

1.2 X射线测厚仪测量原理

作为穿透式测厚仪,X射线测厚仪是根据射线被板带吸收的原理制成的,其测量原理图如图2所示。

图2 测量原理图

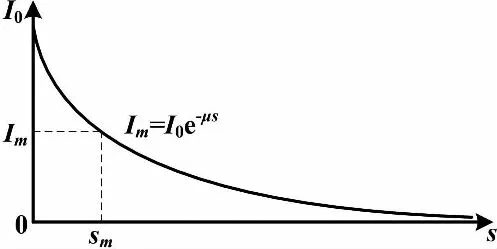

X射线管在高压电场作用下产生X射线,当X射线照射到被测材料时,一部分射线被被测物吸收,另一部分射线穿透被测物。穿过被测物的射线强度与被测物的厚度关系曲线如图3所示。

图3 射线强度与穿透物厚度关系曲线

射线透过被测物作用到电离室,在电离室被激发电离,得到微弱电信号。该电信号经前置放大和对数放大后,进行线性化、滤波处理,并给予材质、温度等相关补偿后,经以太网传输至过程计算机显示,从而得到被测板带的厚度值。

X射线透射过被测物后被吸收的规律遵守朗伯-比耳定律[1],即:

Im=I0e-μs=I0e-μmρs

(1)

式中:I0、Im分别为穿过被测板带前后的射线强度;μ、μm分别为被测板带线性吸收系数和质量吸收系数;ρ为被测板带密度;s为被测板带厚度。

当被测板带材质一定时,质量吸收系数μm和密度ρ一定,维持入射X射线强度,则通过检测可得到Im,从而可计算出被测板带的厚度s。这就是透射式X射线测厚仪的测量原理。

2 测量精度影响及补偿

X射线测厚仪作为非接触式测量装置,存在很多影响测量精度的因素,具体包括:①外部使用环境,如C型架测量通道空间温度变化、被测板带表面氧化铁皮和水、测量窗口清洁等;②被测材料测量位置,如钢板高度位置平行变化、钢板的倾斜等;③测厚仪本身,如X射线稳定性(即X射线管管电压、管电流稳定)、测量元件可靠性及信号处理稳定性;④被测板带温度、被测板带材料。这些影响都需要在测厚仪测量信号处理中进行校对、修正及补偿。对于X射线光测厚仪来说,被测材料的不同对测量结果的影响是最大的。因此,本文着重介绍不同被测材料对测量结果的影响原因、测量时采取的相应补偿措施和修正方法。

2.1 质量吸收系数

质量吸收系数μm的意义是1个光子被1 g物质吸收的概率。试验证明,元素的质量吸收系数可近似用式(2)表示:

μm=CNZ4λ3/A

(2)

式中:N为阿伏伽德罗常数,为6.02×1023l/mol;A为元素的质量数;Z为元素的原子序数;λ为射线的波长;C为常数,在有限的波长与有限的原子序数范围内它是一个常数。

对由多元素组成的物质,μm与物质的物理和化学状态无关,仅与组成物质各元素的原子序数和射线的波长(或光子能量)有关。由多元素组成的物质的质量吸收系数为:

μm=G1μm1+G2μm2+G3μm3+…

(3)

式中:G1、G2、G3为各元素重量百分含量;μm1、μm2、μm3为各元素质量吸收系数。

由式(2)可知,质量吸收系数与X射线的波长有关,X射线管发出的X射线是连续谱线,因此这里的质量吸收系数μm是一个等效平均值。由于μm与X射线管电压的三次方成反比,为了使质量吸收系数μm为常数,必须维持X射线管管电压稳定[1]。这是保证X射线测厚仪测量准确的条件。

2.2 合金成分补偿

由式(2)与式(3)可知,质量吸收系数还与板带的组成元素及各元素百分含量有关。因此,当被测板带的成分发生变化时,导致其密度ρ发生变化,质量吸收系数μm也相应变化,从而使被测板带对射线的吸收能力发生变化,导致厚度测量值的变化[2]。如果要确保X射线测厚仪测量精确,必须考虑被测板带成分变化(也称合金成分变化)对测量结果造成的影响。测厚仪必须对质量吸收系数μm和密度ρ的乘积进行修正,采取相应补偿方式,才能降低合金成分变化对测量精度的影响。这种补偿其实是对线性吸收系数μ的修正,也称为合金成分补偿。

X射线测厚仪X射线管产生的X射线是连续谱,低能量部分容易被物质所吸收,在采用低能量范围的X射线测厚仪中,某个特定元素的原子序数也是起作用的。由于不同原子序数的吸收能力是不同的,在计算合金补偿系数时,既要考虑被测板带不同合金成分元素密度对厚度测量精度的影响,又要考虑原子序数的变化对厚度测量精度的影响,因此对这两个影响因素(不同成分原子序数和元素的密度)都要进行补偿。补偿前后厚度关系如下:

s=s′/AI

(4)

式中:s为合金补偿后板带厚度值;s′为纯铁板带材料测量测得的厚度值;AI为板带合金成分补偿系数。AI的表达式为:

AI=AI(ρ)AI(z)

(5)

式中:AI(ρ)为被测板带密度变化补偿系数;AI(z)为被测板带合金成分原子序数变化补偿系数。

当测量纯铁板时无需合金补偿,如用德国IMS公司提供标准纯铁样板对测厚仪进行标定时,AI值必须设置为1。

AI(p)=1+∑{G%(x)×[AI(p)-cor(x)]}

(6)

AI(z)=1+∑{G%(x)×[AI(z)-cor(x)]}

(7)

式中:G%(x)为x元素在板带中的重量百分比系数;AI(ρ)-cor(x)为变量“x元素的密度”的函数,表示x元素的密度修正系数,AI(ρ)-cor(x)=(x元素的密度/铁的密度)-1;AI(z)-cor(x)为变量“x元素的质量吸收系数”的函数,表示x元素的原子序数修正系数,AI(z)-cor(x)=(x元素质量吸收系数/铁元素质量吸收系数)-1。

2.3 合金成分补偿方式实现

德国IMS公司的X射线测厚仪合金补偿功能通过下列方式实现:轧制前通过上位机下发当前轧制板带的合金成分和成分百分比含量,测厚仪系统根据式(4)~式(7)自动求得合金成分补偿系数,完成合金补偿功能。

针对每一被测板带合金成分和各成分所占百分比,通过采集相应冶炼炉次钢水的实际检验测量数据来进行合金补偿,能够反映板带合金成分构成的真实情况。这在一定程度上减小了合金成分变化吸收补偿系数造成的带钢厚度测量偏差[3]。

2.4 合金成分补偿系数修正

在实际轧制生产中,对碳钢及一些含铁成分百分比含量大的被测合金板带,采用上述合金成分补偿方法,可以得到较好的测量精度。但使用中发现对有些含铁成分百分比含量远偏离纯铁材料(如钛合金板带等)的被测合金板带,采用IMS自动求得的合金成分补偿系数进行测量时,所得厚度有一定偏差。这是因为IMS的X射线测厚仪合金成分补偿方法是基于纯铁材料的;同时即使同一钢种,不同冶炼炉次材料合金成分和成分百分比含量也不一定相同,也有一定偏差。因此,还必须对IMS计算机给出的合金成分变化补偿系数进行修正。修正方法如下。

事先准备一块已知合金成分的(300 mm×300 mm左右)某一钢种样板,用千分尺测量出其平均厚度a,在校正纯铁状态下(合金补偿系数设置为1的情况下),用X射线测厚仪测量上述样板的厚度b,得出一个修正合金成分补偿系数:

A=a/b

(8)

在轧制这种合金钢种板带时,上位机下发的X射线测厚仪合金成分百分比含量与样板合金成分百分比含量存在偏差,从而得到纠正系数K,最终的合金成分补偿系数为:

AI′=KA

(9)

在X射线测厚仪计算机合金补偿编辑器画面上新建这个钢种代码,在合金成分表上输入上述样板合金元素百分比数,再输入上述手工修正系数A。正式轧制这种钢种时,测厚仪计算机根据上位机下发的被测板带合金成分(来自冶炼厂钢水检化验数据),自动计算出被测材料纠正系数K和最终合金补偿系数AI′。

3 实施效果

特材公司热轧厂轧制某一新试合金材料,在同样测量条件下,测厚仪使用上位机发来的新试材料合金成分和成分百分比含量,算出合金补偿系数和修正后的合金补偿系数,经X射线测厚仪测量得到的被测板带中心厚度如图4所示。

图4 合金补偿系数修正前后测量厚度曲线

观察图4所示测厚仪厚度测量曲线记录可知,按修正后合金成分补偿系数进行板带厚度测量,板带测量厚度偏差明显减少,测量厚度平均偏差小于10 μm,测厚精度小于0.1%,达到了很好的测量精度。

4 结束语

结合X射线测厚仪测量原理,讨论了测厚仪厚度测量精度影响因素,重点分析了被测材料合金成分对测厚仪测量精度的影响,并提出了合金成分补偿消除措施及合金成分补偿系数修正方法。

实际应用表明,该修正方法明显提高了X射线测厚仪测量精度,为板带的自动厚度控制轧制提供了良好的技术保证,大大提高了板带产品质量,具有一定的推广应用价值。

[1] 张宏勋.过程机械量仪表[M].北京:冶金工业出版社,1985:112-119.

[2] 朱建芬,梁煦宏,陈仁光.智能辐射测厚仪的测量精度集成处理[J].传感器与微系统,2006,26(5):48-51.

[3] 魏运鹏,方伟新.X射线测厚仪测量精度影响因素及补偿措施[J].自动化仪表,2011,32(10):79-82.