面向飞机制造的协同工艺设计

2014-04-03汪建东沈清方

汪建东,沈清方

(中航工业洪都,江西南昌330024)

工艺设计工作贯穿于整个飞机制造流程当中,是生产技术准备工作的第一步,所策划的工艺总方案、工艺路线规划和工艺规程是指导工装制造和零件装配的主要依据,它们对组织生产、保证产品质量、提高生产率、降低成本、缩短生产周期及改善劳动条件等都有直接影响,因此,工艺设计是整个生产流程中的关键性工作。面向飞机制造的协同工艺设计,围绕着飞机制造过程中与工艺设计相关的所有数据和过程进行协同工艺设计,将产品数据、设计活动、相关人员和应用工具统一组织和管理起来。

1 数字化产品设计

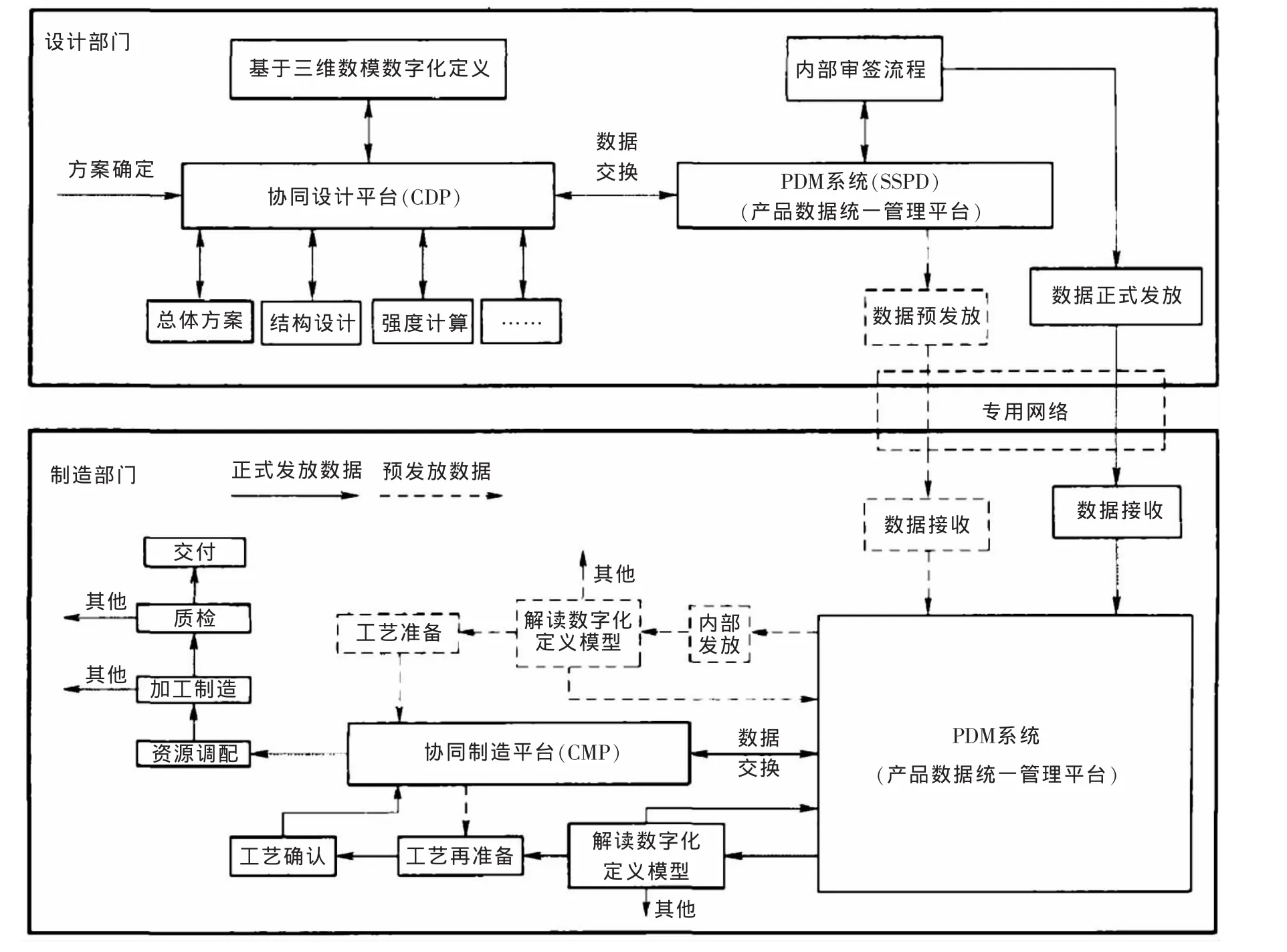

国内飞机数字化设计制造技术已取得了长足进步,设计部门建立全机数字样机(DMU)的工作已经取得实质性的成果,并实现了以飞机全机数字样机为基础,以工艺流程为主导,通过协同工作平台采用基于数字化产品定义(DPD)及基于数字量传递的数字化协调方法,采用计算机辅助工艺设计系统,实现产品制造的工艺决策、部件装配和质量检验的模拟过程。采取并行协同工作方式,抽调工艺代表参与联合设计,举办设计-工艺双向技术交流活动、设计部门向制造厂开放部分PDM功能等,采用基于MBD的数字化工艺设计方式,建立三维数字化工艺设计,在虚拟工厂环境下协进行产品设计、工艺设计、工装设计和装配过程仿真。

2 工艺设计过程

2.1 工艺设计过程特征

工艺设计过程就是工艺人员从接受工艺设计任务到完成全部的工艺设计工作所需要的一个过程,具有渐进性、并发性和层次性三个基本特征。工艺设计过程的渐进性使得在实际工艺设计过程中,不能单独地进行一个设计活动,而要同时考虑其他的设计要求,这就突出了在设计过程中与其他部门的协作与交流的重要性;工艺设计过程的并发性需要工艺人员在设计过程中要全面均衡地考虑各种因素,这使得工艺设计过程中各项活动间都有着复杂的关联关系;而工艺设计过程的层次性则要求工艺设计需要经历一个由粗到精,逐步明晰的过程,在这个过程中要求工艺人员和其他相关人员都要对设计出来的工艺及时地反馈信息和同步修改设计不合理的地方。工艺设计过程中还包含许多工艺子流程,这些工艺子流程在信息和时间上存在紧密的相互交错与嵌套,各个工艺子流程间存在着嵌套和相互等待。为了减少流程中的等待,须将传统的串行工艺设计流程改为并行工艺设计流程。

2.2 工艺设计过程

飞机零件是构成飞机机体骨架和气动外形的重要组成部分,品种繁多,形状复杂,材料各异,结构件上往往具有各种复杂型腔,制造工艺难度大,制造水平要求高。对于飞机制造工艺设计任务,主管总工艺师首先组织拟定工艺方案,确定粗工艺流程,结合本企业工艺设计能力和制造能力,分解工艺设计任务,然后将各任务目标及约束信息发布各分厂工艺室。发布到各分厂工艺室工艺员手中的任务,工艺员可利用本工艺室的所有制造资源进行工艺的设计,在设计过程中,随时可向本工艺室各工艺员进行交互,实现工艺设计知识和制造资源的共享。在飞机工艺编制过程中,虽然协同设计者分处不同部门,不同地域,但由于同在一个企业的协同工艺设计平台上工作,他们的设计结果可以随时相互阅览,对其访问、编辑等。典型工艺设计过程如图1所示。

图1 典型工艺设计过程

3 面向飞机制造的协同工艺设计

3.1 协调工艺设计

在协同平台上设计部门的全机数字样机按基线(成熟度)发放到企业的数据平台PDM后,工艺部门从PDM将产品的EBOM调入三维数字化装配工艺设计和装配过程仿真系统,就可开始做概念性工艺设计,在设计的同时完成工艺性评审和工装订货,此时工装部门开始做概念性工装设计。设计、工艺、工装三部门都在并行完成各自的工作,待工装设计和工艺设计完成后就可进行三维数字化虚拟装配,在虚拟装配中发现的产品设计、工装设计的问题通过协同平台及时反馈到设计部门和工装部门,发现的工艺设计问题则及时纠正。在进行三维数字化虚拟装配的时候,新一轮的产品三维数模又发出,对应新的一轮工艺设计和工装设计又开始了。就这样反复,直到产品设计冻结发图。典型并行工艺设计流程如图2所示,从中可以看到与传统的串行模式不同,产品设计、工装设计和工艺设计都是并行作业。

图2 典型并行工艺设计流程

3.2 设计制造一体化

由于工艺设计和工装设计工作的提前进行,产品的研制周期大大缩短。真正实现了为制造而设计(Design for Manufacturing,DFM)或设计制造一体化的最佳运作方式。由于在定制工装、购买设备工具和开始实际生产之前,就已经分辨和解决了大部分潜在的设计、工艺变更,因此为变更所产生的花费大幅度的降低。参与并行工作的还有装配(制造)过程,只不过在这里把真实的装配过程变成虚拟的装配过程。企业除投入人力外几乎没有制造实物的费用,却能把真实的装配过程的问题差不多都暴露出来,在虚拟的环境里优化整个制造流程,最后在PDM中形成MBOM,并发送到车间制造执行系统MES。

3.3 数字化装配工艺设计

在数字化协同工作平台的支持下,根据数字样机在三维数字化环境下进行全机工艺分离面的划分,并结合EBOM确定各工艺装配部件、段件需要装配的零、组件项目,构建工艺大部件模型。在工艺分离面划分的基础上,对每个工艺大部件进行初步装配流程设计,划分装配工位,确定在每个工位上装配的零组件项目,在三维数字化设计环境下构建各装配工位组件装配的工艺模型。确定装配工艺基准和装配定位方法,并制定出全机各工位之间的装配流程图。将产品三维数模的数据EBOM按工艺分工导入三维数字化装配工艺设计环境中,构建产品装配结构树PBOM,并且把每个零件的三维数模与结构树相关联。在工位划分的基础上,依据段件装配工艺模型在三维数字化环境下进一步进行各工位内的装配过程设计,确定每个工位内的段件装配工艺模型零组件的装配顺序,并定义装配过程对应的AO号。

4 结语

工艺设计工作不仅涉及企业的生产类型、产品结构、工艺装备、生产技术水平等,而且还要受到工艺人员实际经验和生产管理体制的制约,其中的任何一个因素发生变化,都可能导致工艺方案的变化。工艺设计工作具有多层次性及多阶段性、工程更改频繁、涉及工艺专业种类繁多、工艺流程复杂等特点,并且有独特的工艺过程控制管理体系,围绕产品BOM进行数据组织和管理,覆盖工艺分工、工艺计划、材料消耗定额编制、工艺规程编制、工艺资源管理、工艺知识管理、工时定额管理、工艺审批流程管理、工艺文件查询、浏览、打印发布、工装设计与管理等业务流程,实现工艺设计的紧密协同工作,提高工艺设计的效率和质量。

[1]范玉青.现代飞机制造技术.北京:北京航空航天大学出版社,2001.

[2]许旭东,等.飞机数字化装配技术.航空制造技术,2008.1.

[3]郭佳鹏,许建新.面向飞机制造的协同工艺设计研究,现代制造工程,2008.5.