防尘螺帽注塑模具的设计

2014-04-02李伟李敏

李伟 李敏

摘 要:本文主要介绍了防尘螺帽注塑模具设计的过程,通过镶拼结构的设计大大降低了模具的制造成本,排气孔的设置保证了模具型腔顺利的填充。

关键词:防尘螺帽;注塑模具;镶拼结构;排气孔;推板

1 产品的设计及工艺分析

1.1 结构设计

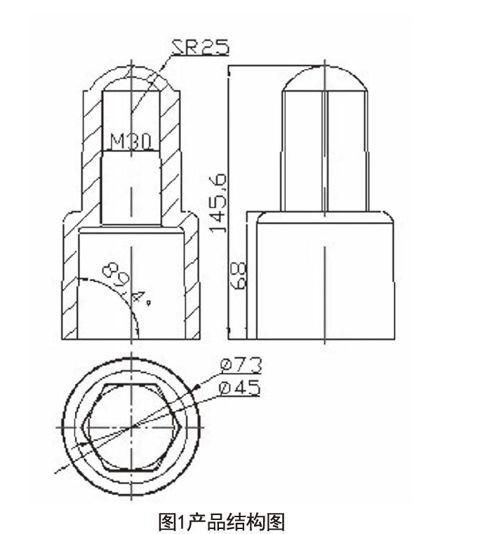

应某电气公司的要求,设计一款产品,遮盖地面上裸露的M30*90mm的地脚螺栓(含螺母),特设计防尘螺帽,产品结构如图1所示,螺帽的上部内壁有M30的内螺纹,与地脚螺栓相旋合实现连接;外侧面横截面为正六边形,方便工具装夹拆装;棱线处有R5的圆角过渡,外表美观。

1.2 材料选择

根据产品的使用场合,选用阻燃的硬质PVC塑料,并配置银灰色色粉。硬质PVC塑料流动性比较差,收缩率相对较小为0.2%~0.6%,成型温度的区间比较小,注塑成型工艺较难控制。

1.3 工艺分析

产品的制造分两道工序:一注塑成型其主体结构,二数控铣床上攻螺纹,所以螺帽产品上部的内径尺寸要求比较严格。由于产品暴露在户外,产品的强度要有保证,再加上硬PVC流动性很差,产品的厚度定为8mm,壁厚均匀。产品高度比较大,脱模斜度定位0.6°,保证产品的外形。

2 注塑模具的设计

对防尘螺帽产品结构仔细的分析,三大难点需要解决,分别是:一产品比较高,注塑过程填充困难;二型芯比较高,抱紧力比较大,脱模困难;三型腔比较深,模具制造加工困难。针对以上难点,对防尘螺帽注塑模具的设计见以下几点:

2.1 模具的排位

厂家注塑机最大注塑量为300g,模具的安装尺寸为650*650mm;在Pro/E软件中模拟产品的重量为218g,最大外形尺寸φ73*145.6mm;再者防尘螺帽所需产品的数量属于小批量多批次的生产,所以采取了一模一腔的排位形式。

2.2 浇注系统的设计

防尘螺帽产品比较大,料流的流程太长,所造成的塑料熔体的压力损失、流量损失、温度损失比较严重,根据一模一腔排位形式的特点,模具中心和产品中心正好重合,浇注系统就采用最普通的直浇口形式。虽然保证了型腔的顺利填充和保压补料,但浇口的去除会增加塑件后处理的工作量,对产品的外观也会带来一些影响,所以用尖嘴钳休整浇口的时候要细心、认真,保证产品的外观质量。

2.3 脱模系统的设计

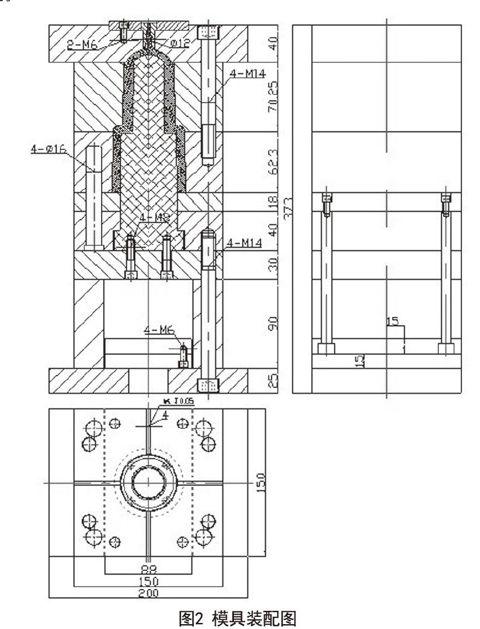

产品呈细长的深筒形,型芯的包紧力比较大,能布局顶针的数量也比较少,很容易将产品顶白或者定穿,影响产品的成型,所以采用推板顶出的脱模机构,该机构推力均匀,脱模平稳,塑件不易变形,结构设计见图2。

2.4 排气系统的设计

螺帽的高度尺寸比较大,直浇口设置在产品的顶端,底部容易困气,为保证注塑过程中顺利的填充,所以还要在产品的分型面上设计排气孔的结构。由于硬质PVC塑料的流动性不好,所以排气孔的设计详见图2,尺寸为4*0.05mm的浅槽,在四个方向上各有一条排气孔结构,见图2。

2.5 动、定模部分的镶拼

动模部分的型芯比较高,再加上推板的脱模,所以动模部分的镶拼结构分为:动模垫板、型芯和推板组成,见图2。由于定模部分的型腔比较深,直接加工不可能完成或成本太高,所以分为三部分,见图2,实现了制造的简易性。

3 小结

注塑模具的设计要确保加工制造的可行性和简易性,更要考虑到注塑成型工艺参数的调整,防尘螺帽注塑模具的设计为细长的圆筒形产品提供了参考,目前模具运行正常,产品质量良好。

参考文献

[1]张维合.注射模具设计实用教程[M].北京:化学工业出版社,2011.

[2]塑料模设计手册编写组.塑料模设计手册[M].北京:机械工业出版社,2002.

[3]王正伦,王智祥.基于Pro/E的筐壳类塑件注塑模具设计与制造[J].机械,2011,(9).