油气润滑环状流在突缩管内的流动特性研究*

2014-04-02孙启国耿亚萌陈东旭

王 莹,孙启国,耿亚萌,陈东旭

(北方工业大学机电工程学院,北京 100144)

0 引言

油气润滑作为一种新型的润滑方式被广泛的应用于工业中,其工作原理是将润滑油由压缩空气带动在管道中形成环状流,最终气液两相以环状流的形态作用在润滑点上。对于油气润滑系统而言,管道内稳定的环状流是保证润滑效果的关键,因此在流动过程中环状流的特性研究就变得尤为重要[1]。突缩管是在工程实践中被广泛应用的一种管件,因此对油气两相环状流流经突缩管时的特性进行研究十分必要。

近年来,国内外学者对油气环状流的流动特性也进行了深入的研究。李志宏[2]研究了环状流在水平管中的形成过程与流动特性;汪雄狮[3]研究了环状流通过突扩管时的流动特性;Miguel Padilla[4]等人研究了特定型号的突缩管内两相流的流动特性;Ing Youn Chen[5]等人研究了两相流通过突缩管道的流动特点,但他选取了由矩形管道到圆形管道的突缩管件,不具有普遍适用性。

笔者利用Fluent仿真软件对油气环状流流经突缩管进行了仿真计算,研究两相流流经突缩管的流动特性,分析了两相流中的缩脉现象,并改变突缩管结构与气相速度,分析总结出两相流流经突缩管的规律性结论,具有普遍适用性。

1 仿真模型的建立

油气润滑过程中油气两相流通过突缩的情况如图1所示,D1为突缩管前段管径,D2为突缩后段管径,油气润滑过程中油和气两相呈环状流状态输运,设定液相半径为d。为了更好地体现突缩管的结构特征,笔者定义了一种突缩系数C,单位为mm,则:

式中:D1分别取8 mm、10 mm、12 mm、16 mm、18 mm、20 mm,D2固定为6 mm[6],则突缩系数 C取值分别为10.7 mm、16.7 mm、24.0 mm、42.7 mm、54.0 mm、66.7 mm。

图1 气液两相环状流下的突缩管模型

通过Gambit建立仿真模型见图2。

图2 突缩管模型及网格划分

突缩前段长为30 mm,突缩后段长为100 mm。仿真设定为速度入口,压力出口。液相入口速度设定为3 cm/s,气相入口速度分别设定为50 m/s,60 m/s,70 m/s,80 m/s[7]。壁面无滑动,气相与液相的接触角为30o,重力方向为-Y方向,为9.81 kg/m2。具体仿真设置如表1。

表1 仿真设定

2 仿真结果与分析

2.1 油膜分布

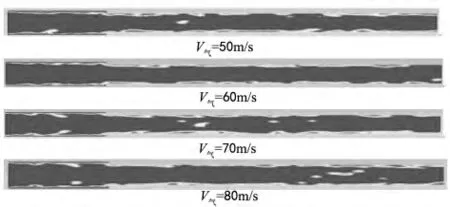

当C=10.7 mm时,即D1取8 mm时,气速分别选取 50 m/s,60 m/s,70 m/s,80 m/s,截取突缩管 X=0截面,得到突缩管内油膜分布图如图3所示。

图3 不同气速下的油膜分布

由图3可看出,随着气速的增加,突缩截面对于环状流的影响越明显。气速在50 m/s、60 m/s时,在经过突缩面后环状流仍保持稳定,仍可在上下壁面形成均匀连续的油膜。当气速达到70 m/s、80 m/s时,环状流在经历突缩截面后,油膜产生较大波动,在管中存在液滴夹带,且管道上、下壁面的油膜厚度有明显差别。因此可知,以低气速通过突缩管更有利于油气两相流的稳定传输。

图4表示不同突缩管内油气环状流的油膜分布图。在突缩截面的前段,随着突缩系数C的增加,油气环状流液相在突缩截面的堆积现象越明显;在突缩截面后段,随着C的增加,油气环状流被破坏的程度逐渐增加。对于C=10.7 mm和C=16.7 mm环状流经过突缩截面后,在管道的上下壁面出现不同程度的油膜的波动,但油膜分布相对均匀,未出现明显的油膜断裂现象。对于C=24.0 mm和C=42.7 mm来说,环状流在经过突缩截面后,管道内出现明显的液滴夹带现象,油膜厚度明显减小且波动性增加,局部出现油膜断裂的现象。对于C=54.0 mm和C=66.7 mm,在突缩截面前段,出现明显的液相堆积,液膜厚度剧增,在经过突缩截面后,油膜分布呈不连续状态,且管道上表面油膜分布明显多于下表面。因此可知,突缩系数越小,越有利于环状流输运。

图4 不同突缩管内的油膜分布

由图3、4可看出,油气环状流通过突缩面后出现缩脉的现象,由于环状流的流动特性,液相在管道壁面流动,因此缩脉主要是由气相主导。随着气速和突缩系数C的增加,缩脉出现的位置距离突缩面逐渐增加,缩脉面积逐渐减小,经过缩脉后的扩大趋势越明显,缩脉现象对两相流的破坏程度增加,并伴随着液滴的堆积,在突缩系数达到54.0 mm时,突缩管后段无法形成稳定环状流。

2.2 压力分析

突缩管内压力是维持环状流稳定的关键性因素,突缩截面会增加环状流在管道内运输的压力损失。对于缩脉现象来说,压降的大小与缩脉处面积的大小有直接关系,压降越大则脉缩处的面积越小。改变气速并提取突缩截面前后压力降,得到管内压降与气速的关系图,如图5所示。由图可看出,随着气速的增加,压降从5 000~16 000 Pascal逐渐增加。气速在60 m/s以内,压降与气速呈线性关系,趋势缓慢;当气速大于60 m/s时,可近似看成压降与气速呈线性关系,且比例系数增大。

突缩管内压降与突缩系数C关系曲线,如图6所示。随着C增大,压降从100 000~400 000 Pascal呈上升趋势。C在16.7 mm以内,压降增加缓慢;当C在16.7~54.0 mm范围里,压降随着突缩系数的增加而缓慢增加,相对平稳;当C大于54.0 mm时,压降随突缩系数的增加陡然增加,此时突缩管结构对压降产生了较大影响,在实际应用中应适当的给与考虑,不可忽略。

图5 压降与气速关系曲线

图6 压降与突缩系数关系曲线

2.3 速度分析

管内两相的速度是判定两相流处于何种状态的重要依据,对于缩脉现象来说,缩脉出现的位置,即为速度达到最大值的位置。不同气速条件下的突缩管内的速度分布如图7所示,由图可看出,随着气速的增加,管内速度数值整体增加;在突缩管前段,速度减小幅度增加;通过突缩截面后,由于惯性存在,速度存在先减小再增大的过程,此过程发生位置称为速度缓冲区。随着气速增加,在突缩管后段,速度的缓冲区逐渐增加,管内最大速度出现的位置距离突缩面的距离逐渐增加,且速度的增长幅度增加,导致局部产生两相流的扰动,对于两相环状流的输运产生干扰。

图7 不同气速下的突缩管内速度分布

不同突缩管内的速度分布如图8所示。由图可看出,随着突缩系数C的增加,突缩管前段速度减小幅度增加,因此就造成在突缩系数C较大时的液相堆积;在突缩管后段,管内速度数值增加,且增大幅度随着突缩系数C的增加而增加,且最大速度出现的位置距突缩截面的距离逐渐增大,即脉缩的位置与突缩截面的距离逐渐增加。

由图7、8可看出,速度在突缩管前段逐渐减小,随着气速和突缩系数的增加,两相流速度减小幅度增大,因此易出现液相的堆积;在突缩管后段,通过突缩截面后的速度缓冲区域随气速和突缩系数的增加而增加,导致最大速度位置后移,速度大幅增加,且在管道内对环状流的形成产生干扰,不利于环状流的输运。

图8 不同突缩管内的速度分布

3 结论

基于Fluent软件,对油气润滑中油气两相环状流流经突缩管的过程进行仿真,并定义了一种突缩系数,研究环状流在突缩管内的流动特性。通过仿真得到突缩管内的油膜,压降及速度分布图,讨论了两相环状流通过突缩管所产生的缩脉现象,得出结论:

(1)两相环状流通过突缩管突缩截面时发生缩脉现象,且随着气速的增加和突缩系数C的增加,缩脉出现位置距离突缩截面越来越远,缩脉面积逐渐减小,经过缩脉后的扩大趋势越明显,缩脉现象对两相流的破坏程度增加。

(2)在一定气速范围内,压降与气速呈线性关系,且随着气速增加,线性比例增加,因此脉缩处面积逐渐缩小;当C处于16.7 mm到54.0 mm范围内时,突缩管内压降随着C的增加而缓慢增加,但当C大于54.0 mm时,压降陡然增加,此时突缩系数对环状流破坏严重。

(3)随着气速和突缩系数的增加,速度缓冲区减小,则在突缩后段速度存在大幅增加的趋势,易于产生扰动,不利于环状流输运;随着气速和突缩系数的增加,最大速度位置与突缩截面的距离逐渐增加,因此缩脉出现位置与突缩截面的距离逐渐增加。

该结论普遍适用于油气两相流通过突缩管,为工程实践中对油气润滑系统的设计与使用提供了一定的参考意见。

[1] 孔祥东,姚 静,俞 滨.油气润滑系统发展综述[J].润滑与密封,2012(37),06:91-95.

[2] 李志宏.油气润滑水平管内环状流流动特性研究[D].北京:北方工业大学,2012.

[3] 汪雄狮.油气润滑系统中环状流流过突扩管时的流动特性[J].机械,2014,41(2):10-12.

[4] Miguel Padilla.Two-phase flow of HFO-1234y,R-134a and R-410A in Sudden Contractions:Visualization,Pressure Drop Measurements and New Prediction Method[J].Experimental Thermal and Fluid Science,47(2013)186-205.

[5] Ing Youn Chen.Two-phase Flow Characteristics Across Sudden Contraction in Small Rectangular Channels[J].Experimental Thermal and Fluid Science,2008(32):1609-1619.

[6] 朱红钧,曹妙渝.油水两相变径管流动模拟研究[J].内蒙古石油化工,2009(2):10-12.

[7] 杨和中,刘厚飞.TURBOLUB油气润滑技术(二)[J].润滑与密封,2003,28(2):90-92.