热喷涂过程涂层钢板的温度场和应力场分析*

2014-04-02刘跃进

刘跃进

(装甲兵工程学院机械工程系,北京 100072)

0 引言

热喷涂是利用热源将喷涂材料加热到熔融或半熔融状态,通过高速气流使其雾化。喷射到基体表面上,形成满足各种性能要求的覆盖层的一种表面技术。在喷涂过程中大量熔化的金属液滴在高速气流的作用下,冲击基体表面,在基体表面凝固形成致密、均匀的涂层,将热量传给基体。涂层内温度场变化的瞬态性,决定了温度场的直接精确测量还存在一些难度。因此,有必要建立传热模型以推测涂层形成过程中任何位置的温度变化,确定涂层与基体界面、涂层内应力以及其他组织的特征变化[1]。喷涂层沉积过程的温度场数值模拟不仅能作为计算涂层的应力场所必须的温度载荷[2],而且可为预测和分析涂层显微组织,优化喷涂工艺,提高喷涂层与基体结合的稳定性提供依据[3]。同时可应用于其他工业。

1 有限元模型的建立

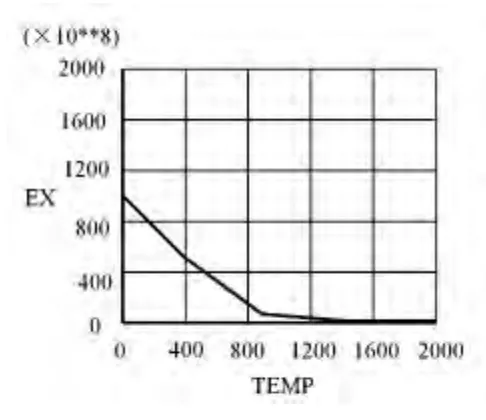

建立一个50 mm×40 mm的矩形作为基体,50 mm×2 mm的矩形作为涂层材料,(在实际喷涂当中,涂层的厚度约为2~5 mm),涂层的密度为4 850 kg/m3,泊松比为 0.3,导热系数为 0.000 009 36 W/m℃,比热容为544 J/kg℃,而弹性模量则随温度而变化如图1所示。基体的密度为8 030 kg/m3,泊松比为0.29,导热系数为0.000 0178 W/m ℃,比热容为502 J/kg℃,而弹性模量则随温度而变化如图2所示。

影响温度最显著的因素是涂层厚度的增长速率,涂层厚度的增长速率与送丝速度以及喷涂距离有关,增大送丝速度及减小喷涂距离均可增大涂层厚度的增长速率,这一模拟过程假定涂层为理想的均匀状态。

图1 涂层弹性模量变化曲线

图2 基体弹性模量变化曲线

单元类型选用Vector Quad 13,然后对不同材料分别划分网格。为便于计算,将基体网格划分相对较稀疏,而涂层材料则为精确考虑,则划分要相对较密,如图3。

图3 网格划分

2 温度场计算及其结果分析

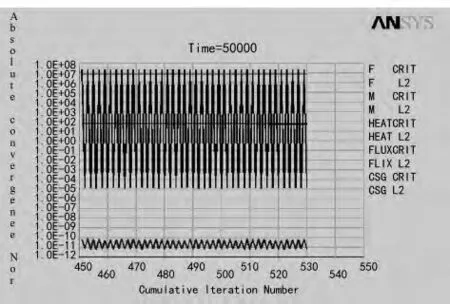

为真实模拟温度场,必须先利用单元生死技术,将涂层部分全部杀死,然后为了将整体环境温度定义初始条件,需施加温度约束,自由度约束,然后再将温度约束删除。计算结果叠代如图4所示。

图4 计算叠代

通过ANSYS的模拟功能,可以将涂层温度变化过程模拟如图5、6。

图5 涂层钢板在第5 s时的温度场

图6 涂层钢板在第50 000 s时的温度场

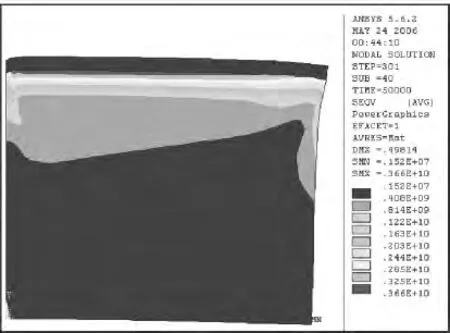

3 应力场的计算及分析

在实际基体中有些结构和构件形状很不规则,承受的载荷也较复杂,机械上的结构更是这样。这类结构设计时,必须知道它的应力分布情况。由于涂层在喷涂过程中温度是逐渐降低的,而涂层材料则会经历一个由液态到固态的转换过程,在这一过程中,涂层将不可避免地产生内应力,平面内的主应力是拉伸应力,它可在涂层表面或涂层基体界面上引起拉伸失效,界面上的平面压应力可能引起涂层薄膜的起皱,而涂层的剪应力如果超过结合强度的话,则可能导致截面断裂。此外,在涂层不能适应基体的塑性形变时,同样会导致失效,由此可见,涂层应力场的分析对于喷涂以及其他设计来说,十分必要,如图7~9。

图7 涂层的等效应力显示

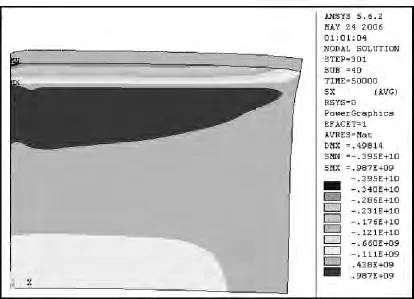

图8 x方向的应力分布图

图9 x-y方向上的扭转应力分布

4 结论

建立了涂层和基体的二维有限元模型,并对涂层喷涂过程中温度的变化过程进行了模拟,从模拟结果可看出,温度的最大值是随着涂抹过程的进行逐渐向右移动,最先涂完的部分,温度先降低,并且随着远离涂层的表面,温度也逐渐降低,并最终达到环境温度,同时,随着冷却的进行,整个涂层钢板会产生残余应力,通过对其模拟,可从以上图中看出,随着冷却的进行,残余应力会逐渐变大,对于涂层性质的研究及相关结构的设计是十分重要且具有积极意义的。

[1] 吴 新,陈 熙.离子体喷涂中涂层形成的模拟[J].清华大学学报(自然科学版),2003,43(11):1503-1506.

[2] 李皓月,周田朋,刘向新.ANSYS工程计算应用教程[M].北京:中国铁道出版社,2003.

[3] 魏 东,刘佐民.金属基/陶瓷涂层的接触应力有限元分析[J].武汉理工大学学报,2001,23(12):1-4.