分区预热对金属激光沉积成形温度场的影响

2014-03-29卞宏友钦兰云韩双隆

卞宏友,雷 洋,王 婷,杨 光,钦兰云,王 维,韩双隆

(沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,辽宁 沈阳110136)

1 引言

金属零件激光沉积成形技术利用高能激光束局部熔化金属表面形成熔池,同时将金属原材料送入熔池从而实现高性能复杂结构、致密金属零件的直接成形制造技术,它具有加工材料范围广泛、能量输入可控、柔性化程度高等独特优点,在航空、航天等领域中复杂贵重金属零件的直接制造和修复领域具有广阔的发展前景[1-5]。但成形制造过程中所具有的能量集中输入、快速加热冷却等特点使得成形件内部以及成形件与基板间存在着巨大的温度梯度,进而产生巨大的热应力,当应力达到成形件材料极限时,会直接引发工件变形和裂纹缺陷[4];特别对于激光修复应用而言,由于待修复工件加工余量小,修复时要防止工件开裂,也不能发生工件变形,因为即使很小的变形量也将破坏工件结构的完整性;如何防止工件变形开裂更成为激光沉积成形技术实现拓展应用的一个亟待解决的关键问题[4-5]。

降低成形过程温度梯度是减小应力的主要途径,而基板预热法是降低温度梯度的有效方法,它在有效地降低成形过程中成形件和基板的温度梯度的同时,还可以让成形过程的温度场更加均匀稳定[6-8]。另外,在焊接领域,在所有减小焊接残余应力和变形的方法中,温差法具有明显优势,温差法是用外部冷却源和热源来调节焊接过程的温度场,造成与常规焊接不同的温度分布,达到控制焊接残余应力和变形的目的[9-10]。但目前基于温差法消减应力控制工件变形在激光沉积成形加工过程中的应用尚未见报道。本文提出通过设计制造两区感应加热装置实现对基板成形区和近成形区的成形前预热,并形成近成形区预热温度相对高和成形区预热温度相对低的梯度温度场,通过成形区和近成形区的梯度温度场调控,利用温差拉伸效应主动控制和降低应力的思路。为解析分区预热对成形过程温度场的影响规律,本文利用有限元分析中的“单元生死”技术,通过APDL编程研究了基板分区预热对单道多层激光金属沉积成形过程中温度场、温度梯度的影响,详细分析和探讨了在基板预热温差为100℃、200℃、300℃和分区预热不同温度时成形过程温度场和温度梯度分布规律,为分区预热装置设计及预热温度的选择优化提供指导依据。

2 数值模拟模型的建立

要准确反映激光沉积成形过程中成形件各点温度随时间的变化规律,就需要建立与实际成形过程相一致的温度场计算模型。

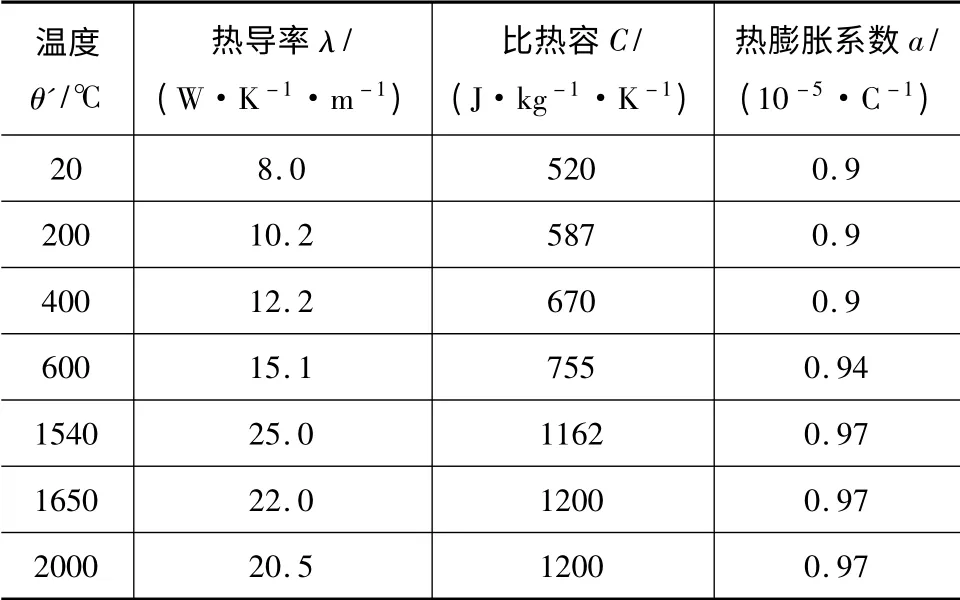

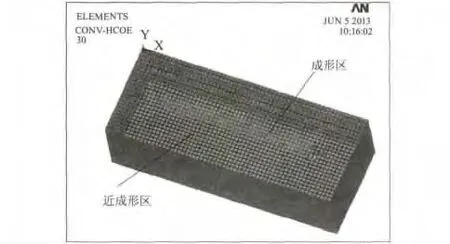

如图1所示,利用ANSYS有限元软件的高级分析技术中的“单元生死”技术建立基板分区预热对激光沉积成形过程温度场影响的数值模拟模型[11-12]。模型采用的基板和沉积材料均为BT20,其不同温度下的部分热物性参数如表1所示[13]。计算模型中基板和单道成形件的长宽高X、Z、Y分别为30 mm×12 mm×8 mm和20 mm×2 mm×3 mm。为了避免网格过密带来的巨大计算量,成形件采用较细的规则映射网格,基板采用较粗的网格,成形件被分成五层一道,每一层的高度为0.6 mm,宽度为2 mm,即等于激光光斑直径。

图1 基板分区预热过程数值模拟模型

表1 不同温度下BT20钛合金的热物性参数表

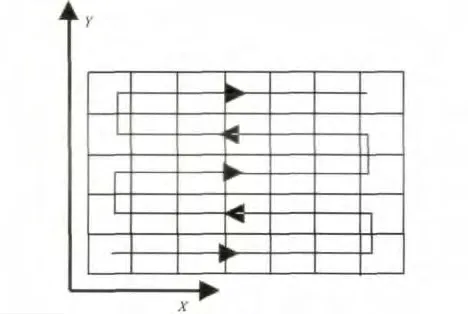

如图2所示,模型采用了单道往复扫描方式,奇数层采用沿X轴正向扫描,偶数层采用沿X轴负方向扫描。模拟过程中激光束首先在沿设定的扫描方式沿X轴正向扫描,当第一次沉积完成之后,沿Y轴方向上升一个层的高度,然后开始沉积下一层。

图2 单道往复扫描示意图

3 数值模拟结果及分析

通过在基板上的成形区和近成形区分别施加不同预热温度,对形成不同温差的三种情况分别进行数值模拟,图3为基板分区预热示意图。模拟过程中,假设激光功率为2200 W,激光光斑直径为2 mm,扫描速率为5 mm/s,环境温度为20℃,整个模拟过程历时25 s。分区预热数值模拟是通过ANSYS中的APDL命令程序实现的。首先定义不同的初始温度,然后通过坐标选择不同位置区域施加不同的初始温度,来实现成形区和近成形区不同预热的温度。

图3 基板分区预热示意图

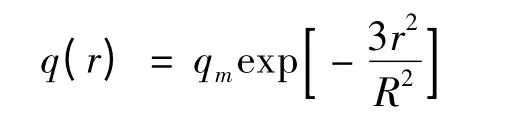

为使计算结果更为准确,激光热源模型选择高斯热源模型,如图4所示。

图4 高斯热源模型示意图

热流密度到加热中心任何一点A的位置均可表示为如下形式:

式中,qm为加热斑点中心最大热流密度;R为激光有效加热半径;r为A点离激光加热斑点中心的距离。用该方法得到单位体积热生产率,采用ANSYS有限元软件的APDL语言,把载荷定义为时间的函数,完成移动热源的加载。

3.1 分区预热温差为100℃、200℃、300℃时数值模拟分析

三种预热温差的确定:首先设定基板上低温区域成形区的初始温度为200℃,基板上的高温区域近成形区初始温度分别为300℃、400℃、500℃。

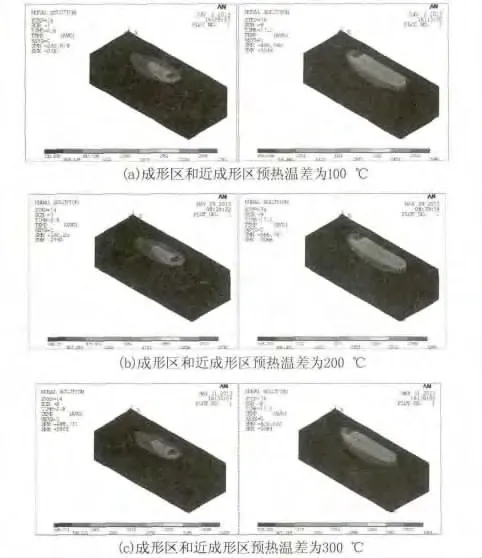

图5为2.8 s、17.2 s时刻基板上成形区和近成形区两个区域预热温差为100℃、200℃、300℃时模型的温度分布云图。如图5(a)所示,预热温差为100℃时,模型熔池的高温区域和基板之间的温差非常大,2.8 s时温差达2488.38℃,17.2 s时温差达2567.91℃,17.2 s时基板的绝大部分区域温度都在480℃左右,熔池附近区域温度在2192℃以上,熔池区域温度甚至在2200℃以上。如图5(b)所示,预热温差为200℃时,2.8 s时温差达2402℃,17.2 s时温差达2492℃,17.2 s时基板的绝大部分区域温度都在566℃左右,熔池附近区域温度在2233℃以上。当预热温差为300℃时,如图5(c)所示,2.8 s时温差达2316.29℃,17.2 s时温差达2448.98℃,17.2 s时基板的绝大部分区域温度都在635℃左右,熔池附近区域温度在2500℃以上。

通过2.8 s、17.2 s时刻温差和基板温度的变化可以得出:随着预热温差的增大,基板温度随之增大,熔池最高温度有明显增高,而且模型熔池的高温区域和基板之间的温差减小;所以,除熔池区域温度较高以外,基板与成形件熔池附近区域之间的温差有显著降低的趋势,这有助于降低成形过程试样内部以及试样与基板间的温度梯度,有利于降低成形过程的热应力。所以预热温差300℃时较好。

图5 不同基板分区预热温差下的温度分布云图

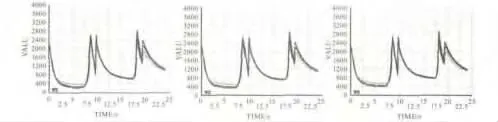

图6 为成形第20 s时刻基板分区预热温差为100℃、200℃和300℃时模型的温度梯度矢量图。如图6(a)所示,基板预热温差为100℃时模型的温度梯度非常大,受激光能量影响的域内温度梯度强而且集中,熔池及其附近区域的温度梯度非常大。图6(b)为基板预热温差为200℃时模型的温度梯度,沉积层中已扫描区域内的温度梯度较预热温差为100℃时的温度梯度变小,沿Y轴正方向的趋势有所降低。如图6(c)所示,基板预热温差为300℃时模型的温度梯度明显降低,模型中受激光能量影响域内的温度梯度幅值较预热温差为100℃、200℃时的温度梯度明显小很多,沿Y轴正方向的趋势也明显减弱。

三种预热温差模拟结果分析得出,随着预热温差的增大,沉积成形过程中温度梯度逐渐变小。这是因为预热温差大时,相当于近成形区域的预热温度比成形区域预热温度大很多,也就是预热温差为300℃时基板的相对温度比预热温差为100℃时基板的相对温度大,温差大等于提高基板的温度,也就降低了成形件与基板间的温差,从而降低了成形过程的温度梯度。

图6 不同预热温差下成形第3 s、20 s时的温度梯度矢量图

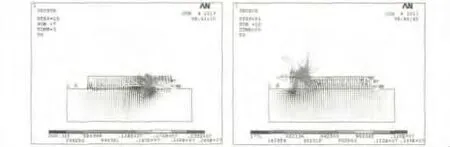

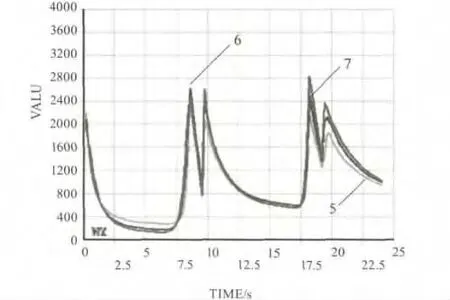

图7 为基板预热温差分别为100℃、200℃、300℃时模型第一层节点的温度变化曲线图。随着预热温差的增大,三个节点的温度逐渐升高。预热温差为100℃时,节点5、6和7的最低温度在200℃左右,最高温度在2800℃左右;预热温差为200℃时,节点5、6和7的最低温在300℃左右,最高温度在2800℃以上;预热温差为300℃时,节点5、6和7的最低温在400℃以上,最高温度在2800℃以上;随着预热温差的增大,成形过程中温度变化的幅度逐渐减小,这与前面分析的温度梯度变化结果相一致。所以预热温差增大有助于减小沉积成形过程内部的温度梯度,使整个过程温度分布均匀,进而有利于降低成形过程中的热应力。

图7 基板分区预热温差下模型第一层节点温度变化曲线

综合基板分区预热温差为100℃、200℃、300℃时的温度场云图、温度梯度图以及温度变化曲线图可知,随着预热温差的增大,熔池的温度有明显增大,基板与成形件熔池附近区域之间的温差有显著降低的趋势,所以基板预热温差增大有利于降低成形过程中的热应力。

3.2 基板分区预热与整体预热数值模拟对比分析

3.2.1 成形区和近成形区不同预热温度(温差固定300℃)时数值模拟分析

图8为基板上成形区和近成形区两个区域分别改变预热温度时模型的温度分布云图。如图8(a)所示,成形区预热温度为100℃,近成形区预热温度为400℃时,模型熔池的高温区域和基板之间的温差非常大,2.8 s时温差达2401.92℃,17.2 s时温差达2499.49℃,17.2 s时基板的绝大部分区域温度都在566℃左右,熔池附近区域温度在1724℃以上,图(a)预热温度方式产生的温度结果与预热温差为200℃时相当;当成形区预热温度为200℃,近成形区预热温度为500℃时,如图8(b)所示,2.8 s时温差达2316.29℃,17.2 s时温差达2448.98℃;图8(c)成形区预热温度为300℃,近成形区预热温度为600℃时,2.8 s时温差达2230.98℃,17.2 s时温差达2392.64℃,熔池的高温区域和基板之间的温差较前两种预热方式有明显减小的趋势,而且17.2 s时基板温度均在700℃以上,熔池附近区域温度在2000℃以上。

图8 基板分区预热不同温度时模型的温度分布云图

分析得出:固定预热温差为300℃,随着两个区域预热温度的升高,基板的温度明显升高,熔池的温度基本维持稳定,基板与熔池附近区域之间的温差显著降低,有利于降低成形过程成形件内部以及成形件与基板间的温度梯度,进而降低成形过程的热应力,所以成形区预热300℃,近成形区预热600℃较好。

图9 基板分区预热不同温度下成形第3 s、20 s时的温度梯度矢量图

图9 为成形第3 s、20 s时刻模型基板成形区与近成形区分别预热不同温度时模型的温度梯度矢量图。如图9(a)所示,基板成形区和近成形区预热温度分别为100℃、400℃时模型的温度梯度值非常大,沉积层中已扫描区域内的温度梯度强而且集中;如图9(b)所示,基板成形区和近成形区预热温度分别为200℃、500℃时模型的温度梯度明显降低,模型沉积层中已扫描区域内部的温度梯度幅值较图(a)预热方式的温度梯度明显小很多,而且温度在基板上分布的范围更大、更均匀,图9(c)所示,基板成形区和近成形区预热温度分别为300℃、600℃时模型温度梯度明显降低。这是因为:在相同激光工艺参数的成形过程中,基板分区预热的温度越大,激光输入的能量在成形过程中向基板传送时越慢,而且基板的温度随着成形过程的热量输入升高,这样就降低了基板与成形层之间的温差,有助于整个沉积成形过程内部温度场的均匀化。

图10为基板上成形区和近成形区分别预热不同温度时模型第一层节点的温度变化曲线图。如图10(a)所示,成形区域预温度100℃,近成形区域预温度为400℃时,节点5、6和7的最低温度在400℃以下,最高温度在2800℃左右;如图10(b)所示,成形区域预温度200℃,近成形区域预温度为500℃时,节点5、6和7的最低温度在400℃左右,最高温度在2800℃左右;当成形区域预温度300℃,近成形区域预温度为600℃时,如图10(c)所示,节点5、6和7的最低温度在400℃以上,最高温度在2800℃左右;随着基板上成形区和近成形区预热温度的增大,成形过程中温度变化的幅度逐渐减小,这与前面分析的温度梯度变化结果相一致。所以分别提高基板上成形区和近成形区预热温度有助于改善沉积成形过程温度分布的均匀程度。进而降低成形过程中的热应力。

图10 基板分区预热不同温度时第一层节点温度变化曲线

综合基板上成形区和近成形区预热不同温度时的温度场云图、温度梯度图以及温度变化曲线图可知,随着分区预热温度的增大,熔池的温度变化趋于稳定,各节点的温度变化曲线也逐渐变得更加平滑,成形过程的温度梯度变小,所以分区预热温度的增大有利于降低成形过程中的热应力。

3.2.2 基板整体预热300℃时数值模拟分析

如图11所示,基体整体预热温度为300℃时,2.8 s时温差达2484.23℃,17.2 s时温差达2568.93℃,熔池附近区域温度在2000℃以上,熔池区域温度甚至在2500℃以上,模型熔池的高温区域和基板之间的温差非常大。

图11 基体整体预热300℃时模型的温度分布云图

图12 为成形第3 s、20 s时刻模型基板整体预热300℃时模型的温度梯度矢量图。从图中可以看出温度梯度值非常大,模型沉积层中已扫描区域内部的温度梯度幅值较图9(c)预热方式的温度梯度明显大很多。基板整体预热300℃是模型的温度梯度分布与基板分区域热温差为100℃时模型的温度梯度分布相当。所以要得到均匀的温度分布,整体预热不如分区预热效果好。

图12 基体整体预热300℃时模型的温度梯度矢量图

图13 为基板整体预热300℃时模型第一层节点的温度变化曲线图。如图13所示,节点5、6和7的最低温度在200℃左右,最高温度在2800℃左右,温度梯度非常大,这与前面分析的温度梯度曲线图结果相一致。

图13 基板整体预热300℃时模型第一层节点温度变化曲线

基板分区预热(固定温差300℃)成形区预热300℃,近成形区预热600℃与基板整体预热300℃数值模拟对比分析得出:分区域热温度梯度明显减小,成形过程整体温度更趋于均匀,更有利于降低成形过程的热应力。

4 结论

通过分析研究基板分区预热对激光沉积成形过程温度场、温度梯度影响的数值模拟,并进行详细分析研究,得到结论如下:

(1)利用ANSYS有限元分析中的“单元生死”技术,通过APDL编程分别模拟分析了基板分区预热不同温度及两区不同预热温差对单道多层激光沉积成形过程的温度场的影响。

(2)基板预热温差为300℃时较预热温差为100℃、200℃的基板与成形熔池附近区域之间的温差显著降低,这有助于降低成形过程成形件内部以及成形件与基板间的温度梯度,从而减低成形过程的热应力。

(3)基板上成形区和近成形区预热温度分别增大,成形过程内部温度梯度幅值变小,在成形高度生长的Y轴方向温度变化幅度变小,温度梯度趋向于减小。

(4)通过不同预热方式的数值模拟结果对比分析,分区预热方式较整体预热方式的温度梯度更趋于稳定,成形过程温度更均匀,更有利于降低成形过程中的热应力。

[1] ZUO Tiechuan,CHEN Hong,ZHANG Dongyun,et al.Application of laser manufacturing technology in aviation industry[J].Aeronautical Manufacturing Technology,2008,(21):32-34.(in Chinese)左铁钏,陈虹,张冬云,等.激光制造技术在航空领域中的应用[J].航空制造技术,2008,(21):32-34.

[2] CHEN Jilun.Application prospect of laser rapid fabrication technology in aerospace manufacturing field of our country[J].Aerospace Manufacturing Technology,2010,(6):1-3.(in Chinese)陈济轮.激光快速制造技术在我国航天制造领域的应用展望[J].航天制造技术,2010,(6):1-3.

[3] BIAN Hongyou,LIU Weijun,WANG Tianran,et al.Scanning mode for laser metal deposition shapling[J].Journal of Mechanical Engineering,2006,42(10):170-175.(in Chinese)卞宏友,刘伟军,王天然,等.激光金属沉积成形的扫描方式[J].机械工程学报,2006,42(10):170-175.

[4]WANGHuanming,ZHANG Shuquan,WANG Xiangming.Progress and challenges of laser direct manufacturing of large titanium structural components[J].Chinese Journal of Lasers,2009,36(12):3204-3209.(in Chinese)王华明,张述泉,王向明.大型钛合金结构件激光直接制造的进展与挑战[J].中国激光,2009,36(12):3204-3209.

[5]LIN Xin,XUE Lei,CHEN Jing,et al.Laser forming repair of Titanium Alloy parts[J].Aviation manufacturing technology,2010,8:55-58.(in Chinese)林鑫,薛蕾,陈静,等.钛合金零件的激光成形修复[J].航空制造技术,2010,8:55-58.

[6]YANG Jian,HUANG Weidong,CHEN Jing,et al.Residual stress on laser rapid forming metal part[J].Applied Laser,2004,24(1):5-8.(in Chinese)杨健,黄卫东,陈静,等.激光快速成形金属零件的残余应力[J].应用激光,2004,24(1):5-8.

[7] LONG Risheng,LIU Weijun,XING Fei,et al.Effects of substrate preheating on thermal stress during laser metal deposition shaping[J].Journal of Mechanical Engineering,2009,45(10):241-247.(in Chinese)龙日升,刘伟军,邢飞,等.基板预热对激光金属沉积成形过程热应力的影响[J].机械工程学报,2009,45(10):241-247.

[8] LONG Risheng,LIU Weijun,BIAN Hongyou,et al.Effects of scanning methods on thermal stress during laser metal deposition shaping[J].Journal of Mechanical Engineering,2007,43(11):74-81.(in Chinese)龙日升,刘伟军,卞宏友,等.扫描方式对激光金属沉积成形过程热应力的影响[J].机械工程学报,2007,43(11):74-81.

[9] XU Da.Controlling welding distortion and cold cracks based on external electromagnetic field[D].Harbin:Harbin Institute of Technology,2011,6:28-40.(in Chinese)徐达.外加电磁场控制焊接变形及冷裂纹研究[D].哈尔滨:哈尔滨工业大学,2011,6:28-40.

[10]LI Ju.Studies on the mechanism of low stress no distortion welding for a titanium alloy[D].Beijing:Beijing University of Technology,2004,2:28-40.(in Chinese)李菊.钛合金低应力无变形焊接过程机理研究[D].北京:北京工业大学,2004,2:28-40.

[11]SHI Likai,GAO Shiyou,XI Mingzhe,et al.Finite element simulation for laser direct depositing processes of metallic vertical thin wall parts I:The simulat ion for temperature field during depositing processes[J].Acta Metallurgica Sinica,2006,42(5):449-453.(in Chinese)石力开,高士右,席明哲,等.金属直薄壁件激光直接沉积过程的有限元模拟I之沉积过程中温度场的模拟[J].金属学报,2006,42(5):449-453.

[12]KONG Yuan,LIU Weijun,WANG Yuechao,et al.Numerical simulation of temperature field and stress field of direct laser metal deposition shaping process of titanium alloys[J].Journal of Mechanical Engineering,2011,47(24):74-82.(in Chinese)孔源,刘伟军,王越超,等.钛合金激光直接成形过程中热力耦合场的数值模拟[J].机械工程学报,2011,47(24):74-82.

[13]CHEN Furong,HUO Lixing,ZHANG Yufeng,et al.BT20 titanium alloy electron beam welding residual stress in three-dimensional finite element numerical simulation[J].Journal of Welding,2004,25(1):61-70.(in Chinese)陈芙蓉,霍立兴,张玉凤,等.BT20钛合金电子束焊接残余应力三维有限元数值模拟[J].焊接学报,2004,25(1):61-70.