超重力旋转填料床中络合铁脱硫工艺处理海上油田含硫伴生天然气

2014-03-29胡徐彦

胡徐彦

(中海石油(中国)有限公司 湛江分公司,广东 湛江 524057)

某海上新开发油田日产原油1×103m3、天然气2×105m3,气相硫化氢的质量浓度为2 000 mg/L,经检测该油田油井的井液中不含硫酸盐还原菌。油井的含水率随时间的延长而逐步增加,硫化氢的含量随含水率的增加而逐渐增加[1]。另一方面,由于海上平台的生产区、公用设施区和生活区设计紧凑,平台建成后可利用空间有限,在如此狭小的海上平台空间,如何选择合适的脱硫工艺,已成为实施脱硫技术的关键。

本工作通过对国内外天然气脱硫工艺进行考察,最终选择了超重力旋转填料床中络合铁脱硫工艺(简称超重力络合铁脱硫工艺)[2]处理海上油田含硫伴生天然气。该技术既能满足平台布局的要求,同时运行成本低廉,脱硫效率高,具有可观的经济效益和社会效益。

1 伴生天然气脱硫工艺的选择

目前,天然气脱硫的方法主要有湿法、干法、膜法和生物法[3]。其中,膜分离脱硫工艺和生物脱硫工艺还处在研究阶段或小规模试验性应用阶段,距离大规模的工业化应用仍有一定的距离[4-5]。湿法脱硫工艺和干法脱硫工艺[6]是较为成熟的天然气脱硫工艺,在国内外已有很广泛的工业应用。湿法脱硫工艺适合处理气量大、硫化氢含量高的含硫天然气,运行费用较低,缺点是投资费用高、设备庞大且设备腐蚀较为严重;干法脱硫工艺适合处理气量小、硫化氢含量低的含硫天然气,具有投资少、占地小、结构简单和易于操作等优点,缺点是运行费用较高、失活脱硫剂处理难度大。

海上平台为减少投资费用,整体布置紧凑,后期改造可利用空间小。同时该油田天然气中硫化氢的含量相对较高,如采用干法脱硫工艺,需要建造3座脱硫塔,将面临平台无法承重、脱硫溶液装卸困难等问题。为了解决这一瓶颈,采用一种新型湿法脱硫工艺——超重力络合铁脱硫工艺处理含硫伴生天然气。

2 超重力络合铁脱硫工艺的原理

超重力络合铁脱硫工艺以络合铁为脱硫剂,天然气中的硫化氢在超重力旋转填料床(也称超重力机)中与络合铁发生反应,转化成单质硫而被脱除,同时回收硫磺。为减小设备占用空间,将高30~40 m、直径3~5 m的塔设备缩小为高3 m、直径1.5 m的超重力装置,同时显著提高了络合铁与硫化氢的反应速率。为保证脱硫剂的使用寿命、减少副反应的发生、便于分离产物硫磺及减轻对设备的腐蚀,在脱硫溶液中加入消泡剂、碳酸钠、硫分散剂、硫磺改进剂和缓蚀剂等化学药剂。

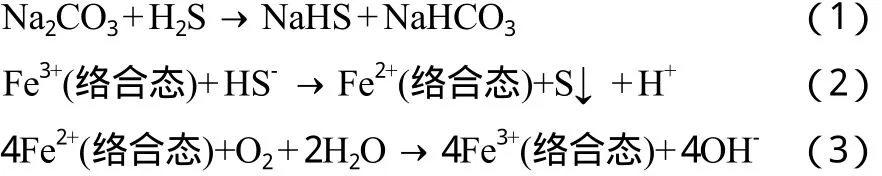

超重力络合铁脱硫工艺是一种铁基液相催化氧化脱硫工艺。采用碱性水溶液吸收硫化氢,反应生成HS-;通过高价态铁离子将HS-氧化成单质硫,同时高价态铁离子被还原成低价态铁离子;低价态铁离子与空气接触,氧化成高价态铁离子,使溶液恢复氧化能力而再生[7]。反应过程见式(1)~(3)。

3 超重力络合铁脱硫工艺的流程

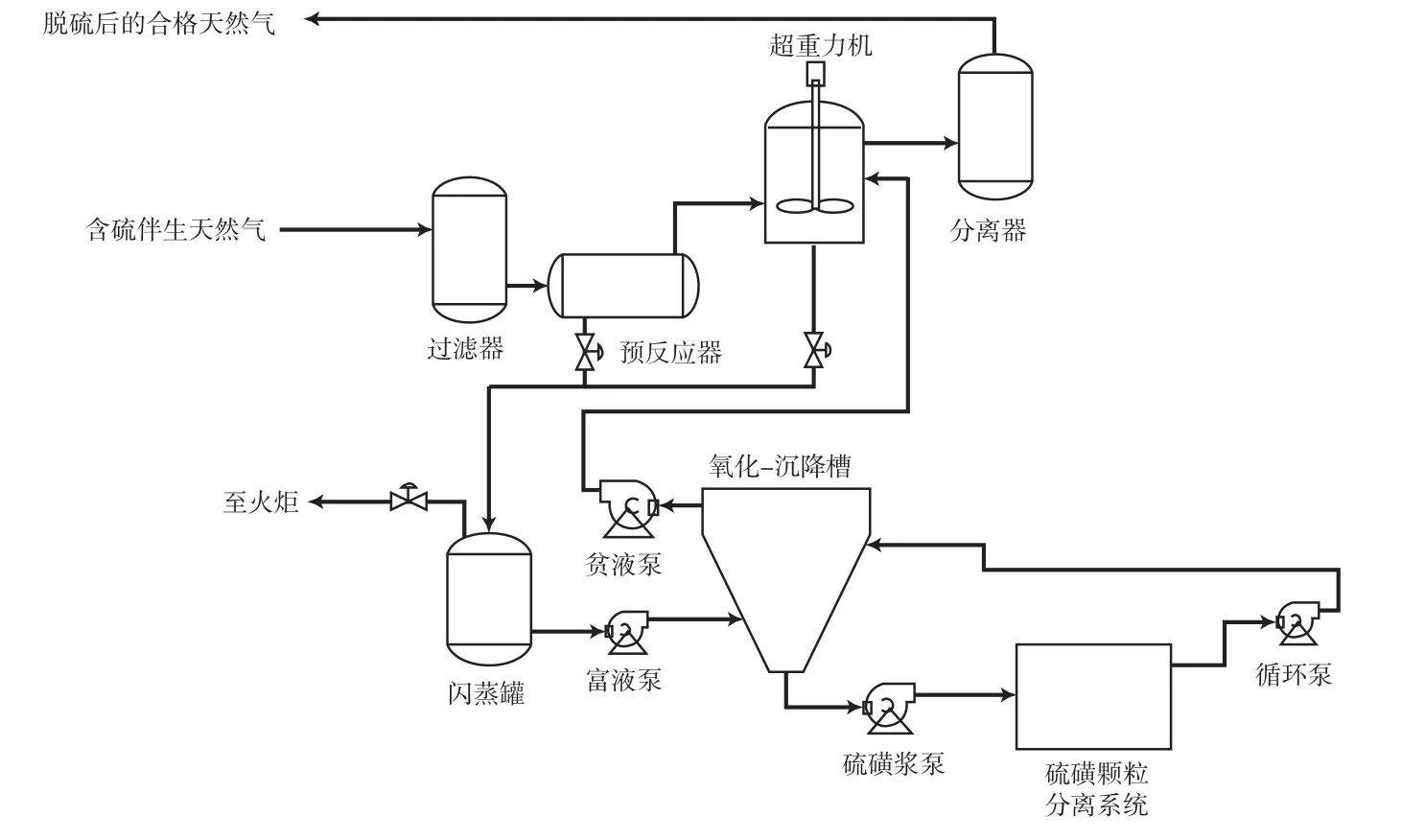

超重力络合铁脱硫工艺的流程见图1。含硫伴生天然气依次通过预反应器和超重力机,在络合铁脱硫剂的作用下,伴生天然气中的硫化氢可直接氧化生成单质硫。脱硫后的伴生天然气经分离器洗涤后可直接供给用户;含单质硫的富液从超重力机底部进入闪蒸罐,然后通过富液泵进入氧化-沉降槽中,利用空气中的氧将络合亚铁氧化为络合铁,使脱硫剂再生;从氧化-沉降槽中分离出再生后的脱硫剂,通过贫液泵返回至超重力机与硫化氢进行反应;分离出的硫磺浆由硫磺浆泵排入硫磺颗粒分离系统,使硫磺浆脱水成硫磺饼,液体通过循环泵返回至氧化-沉降槽。

图1 超重力络合铁脱硫工艺的流程

4 超重力络合铁脱硫工艺的工业应用效果

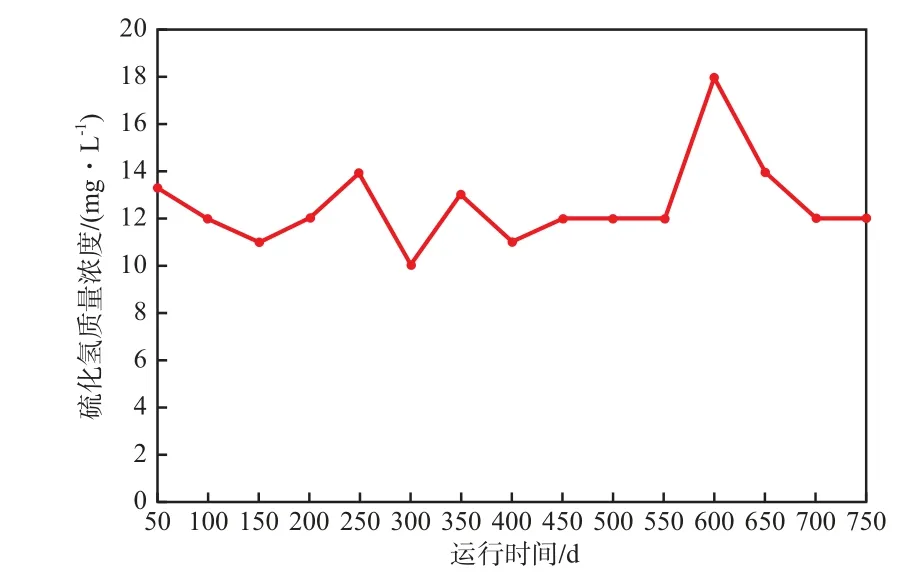

该海上油田超重力络合铁脱硫系统投资1 500万元,设备总占用面积不足48 m2,于2011年8月建成投用,年运行成本低于20 万元,天然气处理量2×105m3/d。脱硫设备进口伴生天然气中硫化氢的质量浓度为2 000~2 500 mg/L,经脱硫处理后硫化氢的质量浓度低于3 mg/L,可满足GB 17820—2012《天然气》中硫化氢含量的要求[8],每天约可回收硫磺400 kg。该超重力络合铁脱硫系统投用2 a,运行平稳,系统未出现故障及腐蚀泄露事件。超重力络合铁脱硫工艺处理伴生天然气的效果见图2。

图2 超重力络合铁脱硫工艺处理伴生天然气的效果

该海上平台脱硫装置采用超重力机替代常规吸收塔,大幅节约了整个脱硫系统的占地面积。在脱硫剂中加入消泡剂和硫磺改进剂,抑制了泡沫硫的形成,增大了硫的粒度,解决了传统的湿式氧化法在脱硫过程中硫磺难以完全回收的问题,并改善了富液的过滤性能,避免了硫磺通过富液泵进入超重力机所导致的管线和设备的堵塞。

相对于传统的干法脱硫工艺和湿法脱硫工艺,超重力络合铁脱硫工艺主要具有以下优点:1)占地小,处理量大,受原料气中硫化氢含量的影响小;2)传质强度高,减小了设备的体积,增强了传质速率和传质界面的更新强度,物料在设备内的停留时间极短(0.001~0.01 s);3)采用改进的铁基脱硫剂,脱硫效率可达99%以上;4)易于操作,设备启动后在数分钟内即达到稳定状态;5)脱硫剂成本低、可再生,不受CO2和硫化氢含量的影响。

5 结论

a)采用超重力络合铁脱硫工艺处理海上油田伴生天然气,解决了海上平台空间紧张、结构承重有限等问题,同时运行成本低廉,装置运行稳定,避免了设备腐蚀,运行效果显著,具有良好的经济效益和社会效益。

b)海上油田超重力络合铁脱硫系统投资1 500万元,设备总占用面积不足48 m2,天然气处理量2×105m3/d,回收硫磺400 kg/d。进口伴生天然气中硫化氢的质量浓度为2 000~2 500 mg/L,经脱硫处理后硫化氢的质量浓度低于3 mg/L,可满足GB 17820—2012《天然气》中硫化氢含量的要求。

[1] 《中国海上油气田开发志》总编纂委员会. 中国海上油气田开发志:南海西部油气区油气田卷[M]. 北京:石油工业出版社,2011:287-288.

[2] 曹会博,李振虎,郝国均,等. 超重力络合铁法脱除石油伴生天然气中H2S的中试研究[J]. 石油化工,2009,38(9):971-974.

[3] 徐海升,刘永毅,薛岗林,等. 天然气脱硫化氢技术进展[J]. 石化技术与应用,2012,30(4):365-369.

[4] 岑兆海. 膜分离处理非常规天然气的应用前景[J]. 石油与天然气化工,2012,41(4):370-372.

[5] 易成高,于寒颖,赵欢,等. 石油和天然气生物脱硫技术分析和展望[J]. 石油化工,2010,39(6):681-685.

[6] 蔡培,王树立,赵会军. 天然气脱硫工艺的研究与发展[J]. 管道技术与设备,2008(4):17-19.

[7] 朱红彬. 络合铁脱硫技术在油田伴生天然气脱硫中的应用[J]. 中国石油和化工标准与质量,2012,32(2):23.

[8] 中国石油西南油气田公司天然气研究院,中国石油集团工程设计有限责任公司西南分公司. GB 17820—2012 天然气[S]. 北京:中国标准出版社,2012.