WSH-2型催化剂在环氧丙烷/苯乙烯装置废气处理中的工业应用

2014-03-29陈玉香王学海刘忠生

王 新,陈玉香,王学海,刘忠生

(中国石化 抚顺石油化工研究院,辽宁 抚顺 113001)

环氧丙烷(PO)/苯乙烯(SM)装置是乙烯工程的重要装置之一。在PO/SM的生产过程中会产生大量含有乙醛、PO、苯等挥发性有机物的废气。某石化企业PO/SM装置年产SM 620 kt和PO 285 kt,是目前世界上最大的PO/SM生产装置之一,废气排放量高达86 000 Nm3/h。若该废气不经处理而直接排放,将会对环境造成极大的污染,严重影响职工和周围居民的身心健康。

PO/SM装置废气的特点及其对催化剂的要求如下:1)废气的组成复杂,主要含有PO、苯、乙苯、SM等15种有机组分,涵盖了烷烃、烯烃、芳烃、醛类、酮类、醇类、酸类以及含氧烃类等,故对催化剂的氧化活性和普适性的要求较高。2)废气的氧含量只有3%(φ)左右,故需要研制适应低氧含量气氛的催化剂。3)废气的排放量高达86 000 Nm3/h,处理装置规模大,所需的催化剂量也很大。因此,降低贵金属用量对降低装置的一次投资成本和操作成本具有重要意义。4)低压降的催化剂床层有利于气体流动和装置节能,故蜂窝状催化剂较粒状催化剂更具优势。

针对这些特点和要求,中国石化抚顺石油化工研究院开发了以贵金属铂、钯为主要活性组分的蜂窝状WSH-2型催化剂,并于2010年6月在某石化企业PO/SM装置上进行了工业应用,该装置一直运行稳定,废气处理效果良好。

本文介绍了WSH-2型催化剂在PO/SM装置废气处理中的工业应用;考察了废气处理装置单系列运转和双系列运转时对非甲烷总烃(NMHC)、苯、甲苯、乙醛等的处理效果;并预测了催化剂的使用寿命。

1 试验部分

1.1 WSH-2型催化剂的制备

WSH-2型催化剂载体采用堇青石蜂窝陶瓷,江苏宜兴非金属化工机械厂生产,规格为150 mm×150 mm×50 mm,孔密度约30 个/cm2。孔内涂有活性氧化铝涂层,经干燥和焙烧后,涂层比表面积可达150~200 m2/g。催化剂涂层中加入了铈、锆、镧等助剂。铈具有很好的储存和释放氧的能力[1],可在贫氧条件下起氧缓冲的作用;氧化锆和氧化铈形成的固溶体Ce1-xZrxO2可显著提高热稳定性和储氧能力[2-3];镧等其他助剂可增强涂层的抗烧结性以及贵金属的分散性等性能。为获得与蜂窝陶瓷载体结合紧密、负载量高的涂层,采用特殊的制备工艺,控制所制备的涂层液具有适宜的黏度和颗粒度分布。采用常规浸渍方法加入铂、钯作为主要活性组分。制成的WSH-2型催化剂的外观照片见图1。

图1 WSH-2型催化剂的外观照片

该催化剂具有氧化活性高、适用范围广、机械强度高等特点。

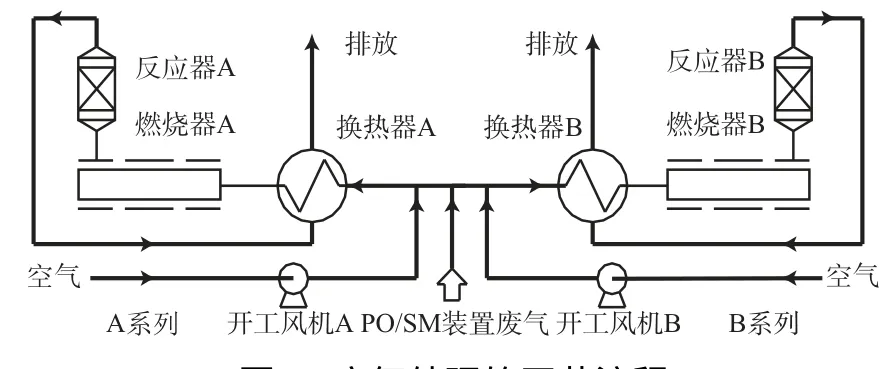

1.2 废气处理的工艺流程

废气处理装置包括A系列和B系列两套并列的催化氧化处理装置。正常工况下,废气通过阀门控制同时进入催化氧化处理装置的A系列和B系列进行处理,每一系列的处理量为进气量的50%;当某一系列停车或检修时,全部废气进入另一系列进行处理,确保在任何工况下也不会有未经处理的废气排放。

在A(或B)系列中,废气首先进入热管气-气换热器与催化氧化反应器排放的高温净化气进行换热,再经过燃烧器加热后进入催化氧化反应器进行氧化反应,高温净化气经热管气-气换热器回收热量后通过排气烟囱排放到大气中。废气处理的工艺流程见图2。

图2 废气处理的工艺流程

1.3 工业化试验

催化氧化反应器是废气处理装置的核心部分,它的处理效果和所用催化剂的性能密切相关。工业化试验中WSH-2型催化剂的总装填量为6.3 m3,每个反应器的装填量为3.15 m3。催化氧化过程操作温度低,废气中的绝大部分有机物在250~450℃的温度下被氧化,反应产物为CO2和水,不会产生NOx二次污染。

工业化试验过程中,在反应器进口温度250~300℃、进口NMHC质量浓度1 000~2 200 mg/m3的设定条件下,先后考察了废气处理装置单系列运转和双系列运转时对NMHC、苯、甲苯、乙醛等的处理效果。对催化氧化反应器的进、出口气体进行采样,测定其中主要组分的质量浓度。单系列运转时进入A系列处理单元的废气气量为79 000~86 000 Nm3/h;双系列运转时两个单元的总气量为79 000~86 000 Nm3/h,由于进入两个系列的阀门开度一致,两个单元的平均处理气量均为39 500~ 43 000 Nm3/h,实际运行中两个单元的处理气量在33 000~46 000 Nm3/h之间。

1.4 分析方法

采用Agilent科技有限公司Agilent 7890A型气相色谱仪测定反应器进、出口气体中主要有机组分的质量浓度,色谱柱:DB-1型,30 m×0.32 mm×1.50 μm;载气:H2,流量1.78 m L/m in;燃气:H2,流量33.22 m L/m in;助燃气:空气,流量400 m L/min;补充气:N2,流量35 m L/m in;分流比:13∶1;进样口温度:200 ℃;FID检测器温度:350 ℃;柱温:初始温度30 ℃,保持3 m in,以20 ℃/min的速率升温至200 ℃,保持24 m in;进样体积:0.25 m L。

2 结果与讨论

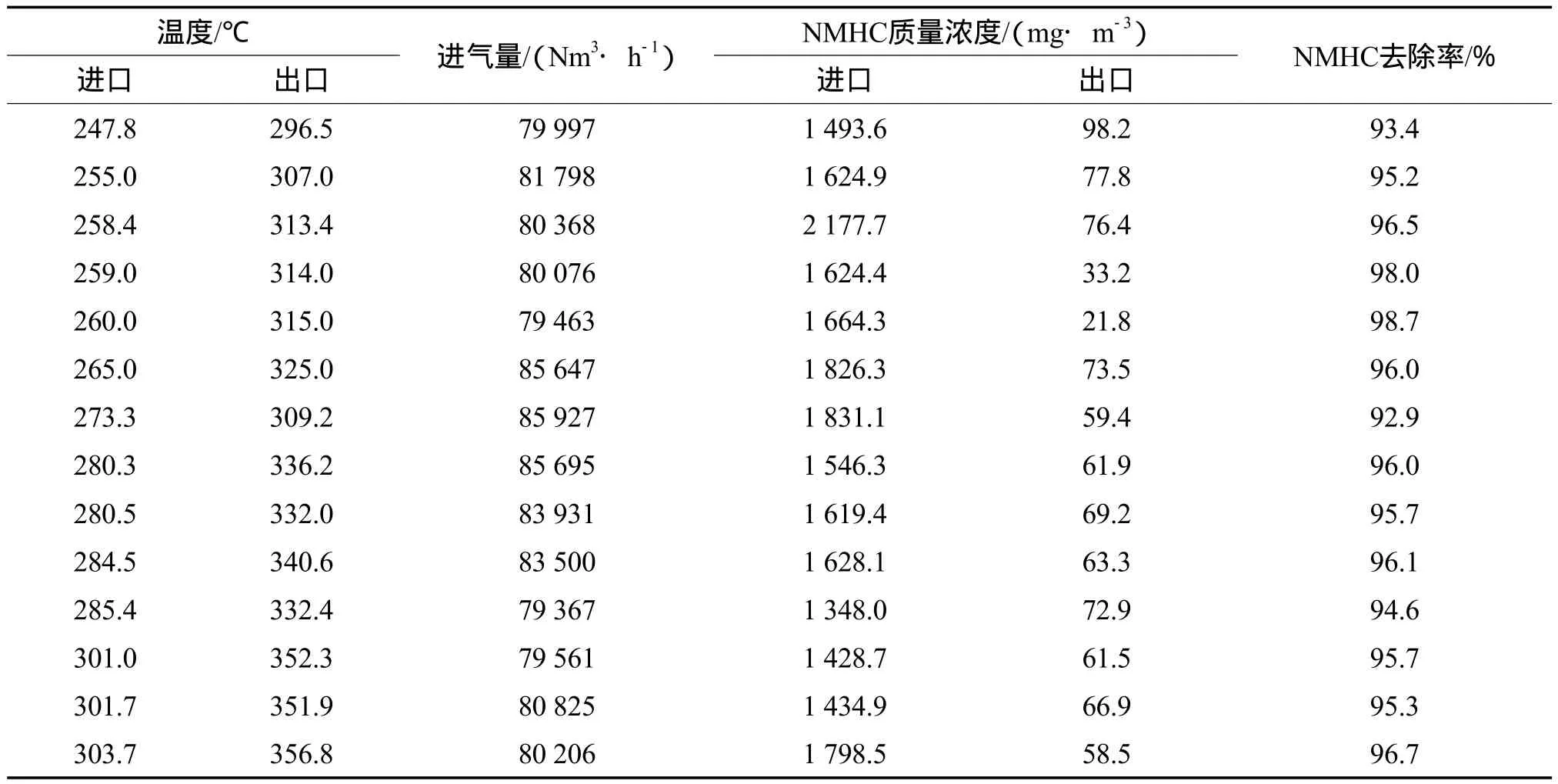

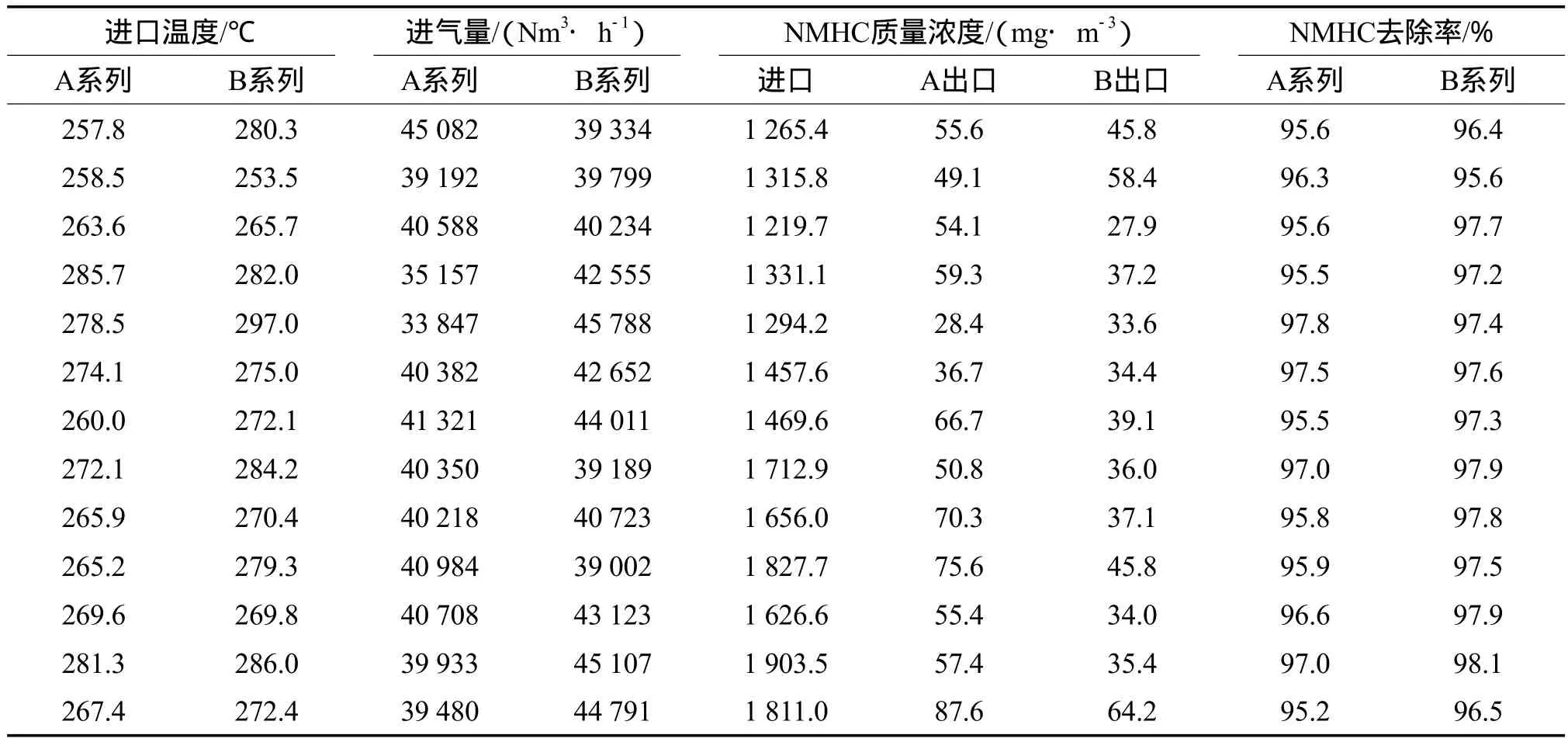

2.1 NMHC的去除效果

废气处理装置单系列运转及双系列运转时NMHC的去除效果见表1和表2。由表1和表2可见:无论单系列运转还是双系列运转,废气经催化氧化装置处理,净化气中的NMHC质量浓度低于100.0 mg/m3,符合GB 16297—1996《大气污染物综合排放标准》[4]中的规定(不超过120 mg/m3);单系列运转下的NMHC去除率在92.9%以上,双系列运转下的NMHC去除率在95.2%以上。

表1 单系列(A系列)运转时NMHC的去除效果

表2 双系列运转时NMHC的去除效果

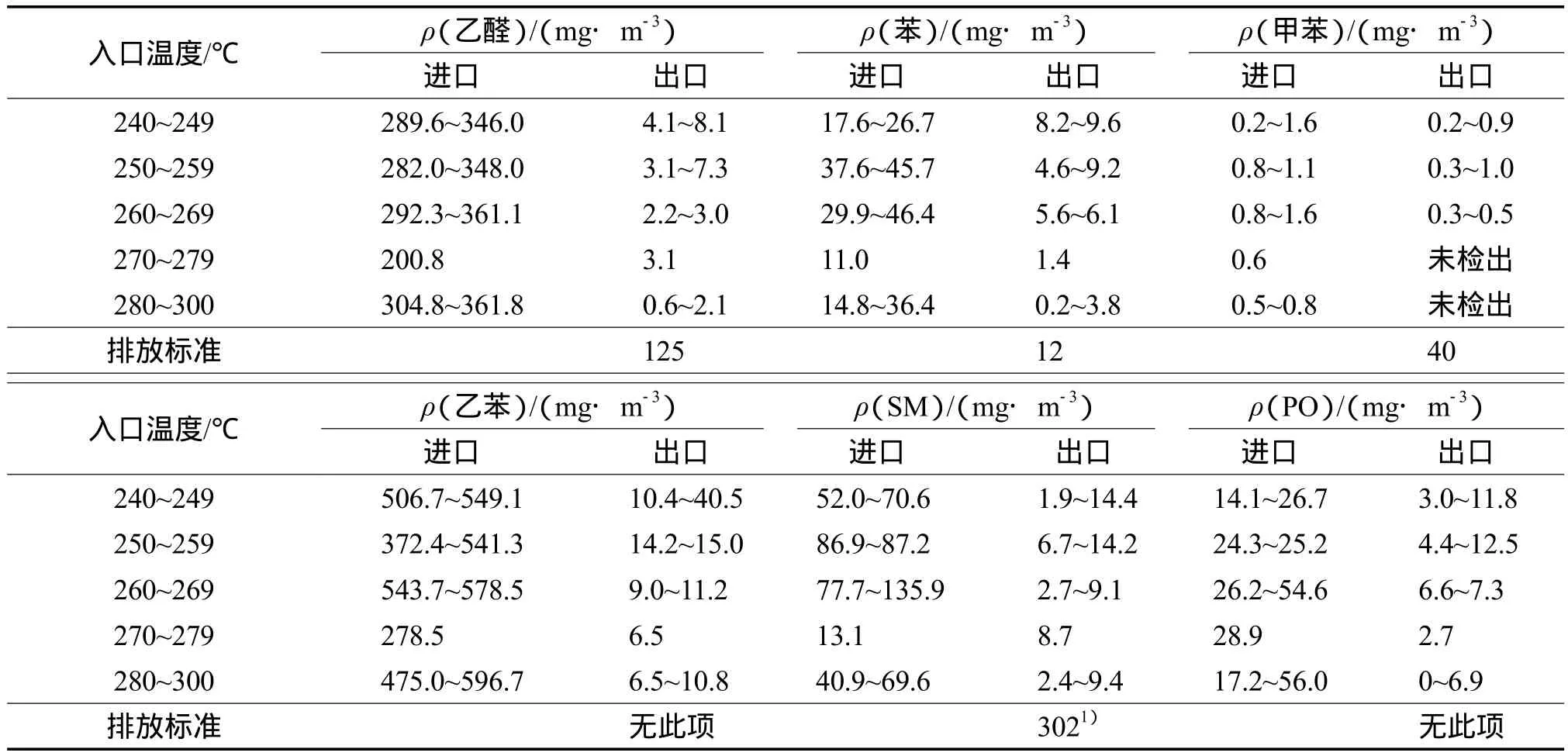

2.2 有机物的去除效果

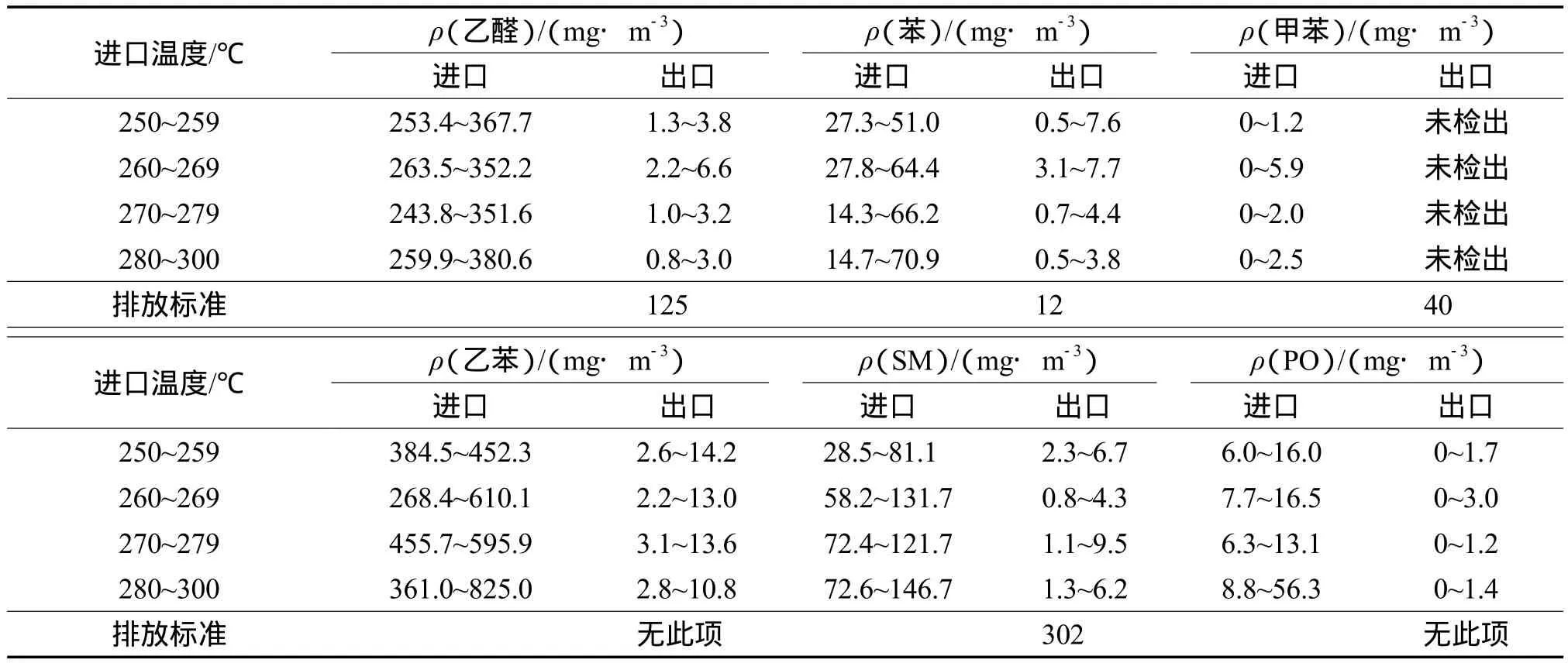

废气处理装置对有机物的去除效果见表3和表4。由表3和表4可见,在反应器进口温度高于250℃的条件下,无论是单系列还是双系列运转,废气经处理后,净化气中的乙醛、苯、甲苯等的质量浓度均符合GB 16297—1996《大气污染物综合排放标准》中的规定,SM符合GB 14554—1993《恶臭污染物排放标准》[5]中的相关规定。

表3 单系列(A系列)运转时有机物的去除效果

表4 双系列运转时对有机物的去除效果

2.3 催化剂使用寿命的预测

催化剂在使用过程中,其活性随时间的延长而降低,当活性降至一定程度时催化剂就不能再继续使用。从催化剂开始使用到不能使用的这段时间称为催化剂的使用寿命。催化剂使用寿命越长,其操作费用越低。本课题组对该类型催化剂失活机理的研究结果表明,导致该类型催化剂失活的原因除物理吸附和化学毒物中毒外,主要还有涂层流失、涂层烧结、积碳以及活性金属聚集等[6]。

在工业装置运行初期,反应器进口温度在250~280 ℃范围内,出口温度在310~330 ℃范围内,床层温升约50 ℃。随运行时间的延长,催化剂的活性有所下降。为了使净化气能达到排放标准,需逐步提高反应温度。目前反应器进口温度已经提高到305 ℃。

根据3年来装置的运行情况,预计在装置运行后期,反应器进口温度需提高到360 ℃,才能保证净化气达标排放。按床层温升50 ℃考虑,运行后期,反应器出口温度为410 ℃。以此推算,按照目前的废气排放工况,催化剂的使用寿命可达5 a。

3 结论

a)工业化装置运行结果表明,采用WSH-2型催化剂可有效处理PO/SM装置废气。在废气处理量86 000 Nm3/h、设定反应器进口温度250~300℃、设定进口NMHC质量浓度1 000~2 200 mg/m3的条件下,无论采用单系列还是双系列运转,净化后气体中的NMHC、苯、甲苯、乙醛、SM等均符合GB 16297—1996《大气污染物综合排放标准》和GB 14554—1993《恶臭污染物排放标准》中的相关规定,NMHC去除率达到92.9%以上,装置运行稳定。

b)按照目前的废气排放工况推算,预计催化剂的使用寿命可达5 a。

[1] 赫崇衡,朱明,金国林,等. 氧化铈对Pd催化剂氧化活性和热稳定性的影响[J]. 应用化学,2004,21(2):154-158.

[2] 金向亮,孟明. CexZr1-xO2固溶体三效催化剂研究进展[J]. 化学工业与工程,2007,24(4):345-349.

[3] 周仁贤,徐晓玲,郑小明. 氧化铈对Pd/A l2O3表面上CO氧化性能的影响[J]. 高等学校化学学报,1996,17(3):443-446.

[4] 原国家环境保护局. GB 16297—1996 大气污染物综合排放标准[S]. 北京:中国标准出版社,1997.

[5] 原国家环境保护局. GB 14554—1993 恶臭污染物排放标准[S]. 北京:中国标准出版社,1994.

[6] 王少军,凌风香,崔晓莉,等. VOCs催化燃烧催化剂失活原因探讨[M]. 石油化工绿色低碳技术,北京:中国石化出版社,2013:433-438.