炼油恶臭污染治理技术在中国石化天津分公司的应用实例

2014-03-29王刚

王 刚

(中国石化 天津分公司,天津 300271)

随着加工原油中硫含量的逐渐增加,炼油装置区内工艺尾气和各种储罐呼吸气中硫化物、油气等恶臭组分含量越来越高。这些气体的直接排放污染周边环境,也对人体健康造成危害。随着环保形势的日益严峻,炼化企业恶臭污染治理工作愈发重要。GB 14554—1993《恶臭污染物排放标准》[1]和DB 12/-059—1995《恶臭污染物排放标准》[2]中均对硫化氢、氨、硫醇类和硫醚类等恶臭气体的排放浓度及排放速率有严格规定。2013年9月12日,国务院《关于印发大气污染物防治行动计划的通知》中明确提出,在石化、有机化工等行业要实施挥发性有机物污染综合治理,在石化行业开展“泄漏检测与修复”技术改造。几年来,中国石化天津分公司通过开展炼油装置区恶臭污染源调查,分析恶臭气体的组成和特性,针对不同的恶臭污染源采用了吸收法、燃烧法、生物法等处理技术,实施了综合治理,取得了较好的效果。

本文介绍了中国石化天津分公司炼油装置区恶臭污染源治理技术的应用情况,并分析了其优势和相对不足,据此提出同类污染源治理技术的合理建议。

1 炼油装置区主要恶臭污染源的分布

石化企业生产工艺复杂,原料的性质导致各生产单元排放的污染物存在差异[3]。在炼油生产装置内,从各类油品储罐、含硫污水储罐和碱渣水罐的水封罐或呼吸阀溢出的富含硫、苯系物、油气等物质的恶臭气体是恶臭污染物的重要来源。2011年,天津分公司与抚顺石化研究院共同开展了炼油装置区恶臭污染源调查。经过技术研究和采样分析,确定了焦化装置区、酸性水汽提装置原料水罐区、汽柴油罐区、焦化液态烃脱硫醇装置区、汽油氧化脱硫醇装置区、气体分馏装置区、石脑油罐、污油罐区和渣油罐区等部位为炼油装置区恶臭重点污染源。

2 恶臭污染源的排放情况

恶臭污染源排放的气体组成为非甲烷总烃、苯系物(苯、甲苯、乙苯、对二甲苯、邻二甲苯和间二甲苯)、硫化氢和硫醇、硫醚、二甲基二硫等有机物。其中,苯系物质量浓度高达3 000~8 000 mg/m3,非甲烷总烃质量浓度可达2×105mg/m3,硫化氢和有机硫化物的质量浓度约为10~103mg/m3。文献[4]中引入恶臭指数(OI值)来表征不同恶臭物质对人体感官的差异,其中,硫化物在炼油装置区的OI值最高,是造成恶臭污染的主要物质,甲硫醇和二甲基二硫是硫化物中的特征恶臭组分。

受储罐进出物料间断操作的影响,恶臭气体排放也存在间断性,排放浓度呈现不规律的波动。另外,随季节变化,恶臭物质排放浓度一般呈夏、秋季高,冬、春季低的特性;当水温低于18 ℃时,污水中恶臭物质的排放浓度接近零[5]。目前,我国执行的排放标准是1993年颁布的GB 14554—1993《恶臭污染物排放标准》[1]和GB 16297—1996《大气污染物综合排放标准》[6]。地方根据自身环保要求,还会制定更加严格的标准,如1995年天津市颁布实施了DB 12/-059—1995《恶臭污染物排放标准》[2]。

近年来,天津分公司实施了多项恶臭污染源治理措施,如酸性水汽提装置原料水罐区、汽柴油罐区和污油罐区增设了降膜吸收除臭装置,焦化装置区冷焦水罐呼吸气配备了碱洗设备,渣油罐区扫线气安装了碱液吸收装置,在3#污水汽提装置已有恶臭治理装置的前端增设了低温柴油吸收装置,炼油污水场建设了催化燃烧装置和生物脱臭装置等,恶臭污染治理工作取得较好效果。

3 恶臭污染治理技术的应用

目前恶臭污染治理技术常用的方法有吸附法、化学吸收法、氧化法、燃烧法和生物法等[4]。天津石化在炼油装置区和炼油污水处理系统的废气治理上,采用了吸收法、氧化法、生物法和吸附法,取得了明显效果。

3.1 吸收法

吸收法是比较常用的恶臭污染治理方法,是指利用水、酸、碱、有机溶剂等吸收液对恶臭气体进行脱臭。该方法适用于气量大、含量高、温度低和压力高的气源,具有处理效率高、反应速率快、反应温度低、安全高效和工艺成熟等特点[7]。

3.1.1 降膜吸收法

该方法先通过液膜吸收、溶解以及酸碱中和反应除去大部分恶臭物质,再通过与吸收剂旋流逆流接触,使恶臭气体发生化学反应[8]。

在污油罐区,应用该方法对富含硫化氢的扫线气进行了恶臭治理。扫线气先经冷却器冷却到70 ℃以下,然后进入循环水罐以循环水为介质吸收氨;在降膜吸收塔和旋流吸收塔,扫线气与吸收液接触,强化吸收后排放。该装置处理能力为500~800 Nm3/h。

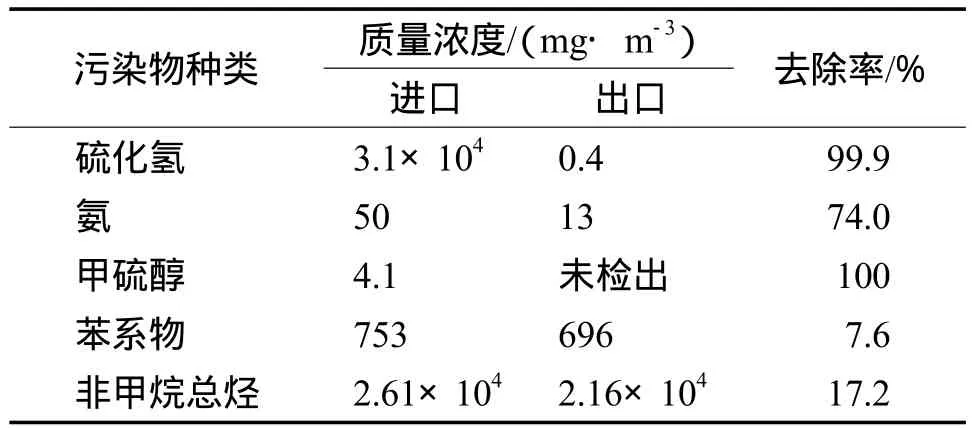

该装置于2006年12月投用使用,装置运行平稳,大部分恶臭物质被去除。降膜吸收装置的去除效果见表1。由表1可见:降膜吸收工艺对硫化氢去除率较高,处理效果好;但对苯系物和烃类去除率较小,出口排放气体对人体仍存在危害和安全隐患。

表1 降膜吸收装置的去除效果

3.1.2 低温柴油吸收法

低温柴油吸收法是利用柴油在温度5~10 ℃、压力0.2 MPa条件下对烃类和有机硫化物具有良好吸收效果的特性,回收烃类,去除有机硫化物。吸收后尾气再经过碱液吸收装置脱除硫化氢[9]。

2012年,在3#污水汽提装置原料水罐已有降膜吸收装置的前端,安装了低温柴油吸收装置,处理规模500 Nm3/h。低温柴油吸收装置包括液环压缩机、制冷机组、低温柴油吸收塔等部分。当污水汽提原料水罐罐顶压力均值大于500 Pa时,启动液环压缩机,污水汽提废气经过压缩后,压力提高到0.2 MPa,进入低温吸收塔与粗柴油逆流吸收。

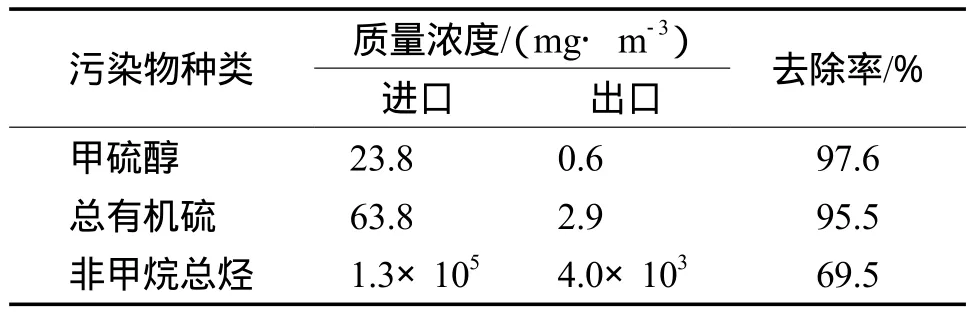

该装置于2012年10月投入使用,低温柴油吸收装置的去除效果见表2。由表2可见,低温柴油吸收装置对甲硫醇、总有机硫、非甲烷总烃的去除效果均较好,但非甲烷总烃的出口质量浓度只能控制在25 g/m3以下,符合GB 20950—2007《储油库大气污染物排放标准》[10]规定的要求,但无法达到GB 16297—1996《大气污染物综合排放标准》[6]规定的小于120 mg/m3的要求。

表2 低温柴油吸收装置的去除效果

3.2 燃烧法

燃烧法是利用高温热解废气,包括直接燃烧法、热力燃烧法和催化燃烧法。天津分公司炼油污水场采用催化燃烧法处理污水场废气。由于污水场废气中含有有机硫化物,为避免催化剂中毒,治理工艺选择“脱硫及总烃均化—催化燃烧”组合处理工艺。

炼油污水场沉水井、隔油池、浮选池等处先加装玻璃钢罩棚封闭。收集的废气先进入均化罐,在脱硫剂的作用下脱除大部分硫化氢和有机硫,然后在催化剂的作用下,废气中的有机物通过催化燃烧发生氧化反应,处理后的废气可直接排入大气。

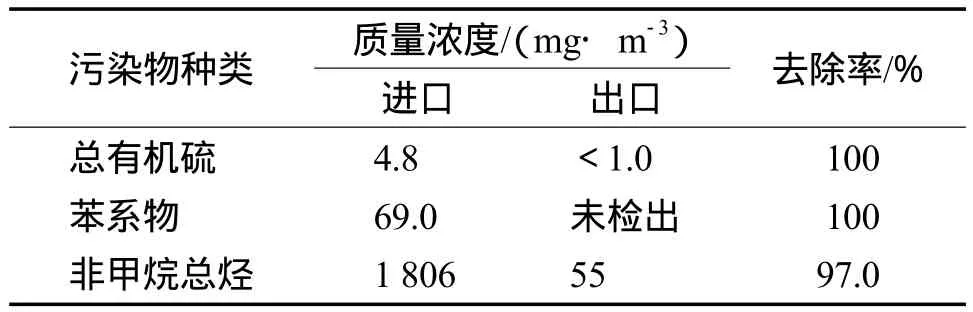

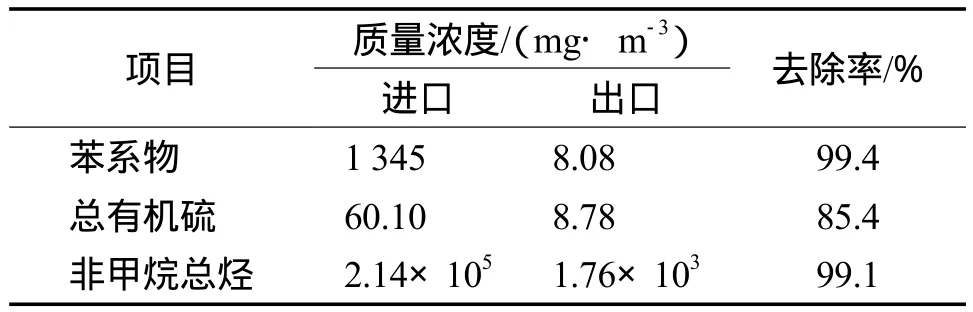

该装置于2004年12月正式运转,装置运行稳定,废气处理能力为3 000 Nm3/h。催化燃烧装置的去除效果见表3。

表3 催化燃烧装置的去除效果

由表3可见,催化燃烧工艺对总有机硫、苯系物、非甲烷总烃的去除率均在95%以上,处理后气体非甲烷总烃浓度达到GB 16297—1996《大气污染物综合排放标准》[6]的排放标准。使用脱硫剂时,可将该工艺进口总有机硫控制在20 mg/m3以下,从而保证催化剂不中毒失效。但实际应用中,受加工油种的影响,总有机硫含量有时会超出控制指标,对催化剂产生冲击。

另外,进口废气中非甲烷总烃含量的波动也会对催化燃烧工艺的效果产生一定影响。

3.3 生物法

生物法是利用微生物的新陈代谢作用,将恶臭气体分解氧化为二氧化碳和水等无机物质。由于该工艺设备简单、操作管理方便、能耗少、运行费用低、去除率高且无二次污染,得到广泛的应用。炼油污水处理场空曝池、A/O池和高含盐BAF池等生化池恶臭污染物的治理采用生化法。

炼油污水处理场空曝池、A/O池和高含盐BAF池增设玻璃钢集气罩,废气在引风机作用下进入处理装置。在洗涤塔内,废气与循环液(由新鲜水和碱液配置而成)接触加湿、去除废气中粉尘、油污和部分硫化物;在生化塔内,恶臭物质与填料表面生长的特定的微生物接触,分解氧化转化为二氧化碳、水和硫酸根等无机物,完成净化。

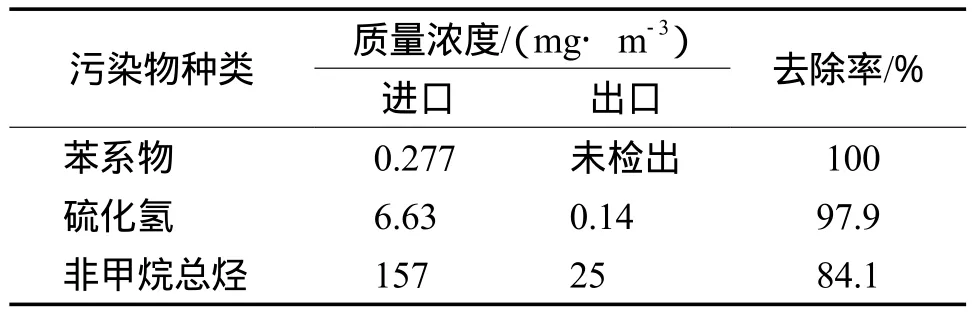

该装置于2013年4月建成投入实验,设计处理气量2 000 Nm3/h。生物处理装置的去除效果见表4。由表4可见,处理后出口尾气各污染物含量均较低,符合国家和天津市要求的排放标准。

表4 生物处理装置的去除效果

生化法对进气浓度波动适应性较差。若进气污染物浓度较低,微生物代谢效果差,导致活性降低;当再遇到高浓度废气时,易造成冲击,因而需更换填料。另外,循环液pH、循环水量、反应温度和填料含水率等指标的控制和调整是否及时准确,也影响生物处理装置的运行和效果。王亚娟[11]应用生物法时发现,去除的恶臭物质须具有一定的水溶性和可生化性,不含抑制微生物的有害物质,且恶臭气体温度应低于50 ℃。

3.4 吸附法

吸附法是利用吸附剂所具有的较大比表面积来吸附恶臭物质。常用的吸附剂包括活性炭、沸石、分子筛、硅胶等。吸附法可处理浓度较低、组分复杂的废气,且维护方便,但运行费用较高[12]。活性炭是目前应用最广的吸附剂。

2013年,在液态烃脱硫醇装置上开展了利用活性炭纤维吸附尾气的现场试验。液态烃脱硫醇装置尾气的主要成分为苯系物、以二甲基二硫为主的有机硫及烃类物质。

处理工艺采用“预处理—两级炭纤维低温吸附”组合工艺。预处理采用涡流式气水分离器,一级、二级吸附采用炭纤维低温吸附技术,完成废气净化。通入蒸汽解吸,炭纤维吸附的有机物可随蒸汽进入冷凝器,冷凝后的气体回到设备进气口进行再次净化,冷凝器后的液体油类物质可回收。

吸附装置的去除效果见表5。由表5可见,该工艺对苯、非甲烷总烃和总有机硫的去除率均较高,具有较好的吸附去除作用。

表5 吸附装置的去除效果

当进气浓度较高时,炭纤维吸附过程会释放出大量的热能,导致炭纤维填料层温度升高、吸附效率下降。因此,须控制进气浓度和反应温度,气体流量也要控制在一定范围内[13]。受活性炭床层容积限制,该方法对高浓度或高负荷的废气处理能力有限,且颗粒物含量较高的废气容易堵塞吸附剂,导致吸附效果降低。

4 治理技术方案的选择

4.1 处理技术的选择原则

首先,应根据废气组成和含量,考虑处理效果和运行的可靠性;其次,应考虑操作简便性,减少人工操作。根据各类处理工艺的特点,对炼油装置区废气治理工艺的选择提出以下建议。

油品储罐类呼吸气,由于其硫化氢、有机硫化物、烃类有机物含量均较高,考虑油品回收、除臭和达标排放等要求,可选择“低温柴油吸收(冷凝)—碱液脱硫—催化燃烧”组合工艺。

对于硫化物和烃类含量高的污水罐呼吸气,考虑除臭和达标排放要求,可选择“冷凝—碱液脱硫—催化燃烧”工艺。

而脱硫醇装置尾气和气分碱渣罐尾气,其硫化物含量高、烃类含量较低、气量小,考虑除臭问题,可选择“碱液吸收—活性炭吸附”工艺。

对于污水处理场隔油、浮选和油泥池等挥发气,其硫化物含量低、烃类含量较高、气量较小,考虑除臭和达标排放的要求,可选择“脱硫—催化燃烧”组合工艺或蓄热燃烧工艺;而对于气量大、烃类含量较低的生化单元排放气,考虑达标排放要求,可选择“生物法”处理工艺。

4.2 开展泄漏检测与修复,减少泄漏排放

有研究表明,石化行业挥发性有机物(VOCs)排放总量中管线组件和储罐的泄漏量占76%[14];泄漏损失评估显示,炼油装置设备密封点的无组织排放泄漏量较大[15]。采用泄漏检测与修复技术监测企业管道、机泵、阀门和法兰等易泄漏部位,进而修复泄漏点,控制泄漏对环境的污染,可使VOCs排放量降至56%[16]。天津分公司于2013年9月尝试对乙烯装置2万余处设备密封点实施现场查漏工作,泄漏率为0.6%。公司采取了盘根把紧、法兰把紧等措施加以修复,现场泄漏控制效果明显。

5 结语

受日益严峻的环保形势要求影响,石化企业加强了对恶臭治理的工作力度,已有多项治理技术得到应用,并取得显著成效。炼油废气成分复杂,且排放浓度波动范围大,单项治理技术很难满足全面达标排放的治理需求。若能开发研究更全面的治理技术,既使处理后尾气达标排放又操作简便,那是企业十分期盼的。同时,石化企业应大力推行泄漏检测与修复技术,加强生产、输送和储运环节挥发性有机物泄漏的检测与监管,及时改造泄漏率超标的设备,降低原料损耗,减少泄漏所造成的环境污染。

[1] 原国家环境保护总局. GB14554—1993 恶臭污染物排放标准[S]. 北京:中国标准出版社,1994.

[2] 天津市环境保护局,天津市技术监督局. DB 12/-059—1995 恶臭污染物排放标准[S]. 天津:天津科学技术出版社,1995.

[3] 覃文辉,喻金票. 石油石化工业废气污染物治理技术浅析[J]. 中国科技博览,2013(31):349-350.

[4] 韩博,吴建会,王凤炜,等. 典型工业恶臭源恶臭排放特征研究[J]. 中国环境科学,2013,33(3):416-422.

[5] 姬玉芹,陈丽,宫庆超,等. 恶臭排放规律及其采样和分析方法[J]. 中国环境监测,2013,29(3):132-136.

[6] 原国家环境保护局. GB16297—1996 大气污染综合排放标准[S]. 北京:中国标准出版社,1997 .

[7] 温颖宏. 恶臭污染治理技术概述[J]. 中国科技博览,2013(31):3.

[8] 赖献明,谢晋巧. 含硫污水罐顶恶臭气体治理的研究[J]. 石油化工环境保护,2006,29(3):28-30.

[9] 郭兵兵,刘璐,刘忠生,等. 炼油企业储罐排放气综合治理及回收技术[J]. 安全、健康与环境,2012,12(8):31-33.

[10] 原国家环境保护总局. GB 20950—2007 储油库大气污染物排放标准[S]. 北京:中国标准出版社,2007.

[11] 王亚娟. 污水处理厂恶臭污染治理[J]. 科技资讯,2012(24):144.

[12] Akiyoshi S T. Adsoption on setivateded carbon fubers[J]. Water Res,1991,25(2):219-225.

[13] 李广超,傅梅绮.大气污染控制技术[M]. 2版. 北京:化学工业出版社,2011:141-142.

[14] Yen C H,Homg J J. Volatile organic compounds(VOCs)emission characteristics and control strategies for a petrochemical industrial area in middle Taiwan[J]. J Environ Sci Health,2009,44:1424-1429.

[15] 李智平,丁德武,朱胜杰,等. 炼油装置挥发性有机物泄漏损失与风险评估[J]. 安全、健康与环境,2012,12(11):20-21.

[16] 鲁军,李莉,林立,等. 挥发性有机化合物气体泄漏检测与修复技术[J]. 化工环保,2011,31(4):323-326.