杏九原油稳定装置换热器增产节能技术探讨

2014-03-29关盛军王延娟关少辉大庆油田天然气分公司

关盛军 王延娟 关少辉(大庆油田天然气分公司)

杏九原油稳定装置换热器增产节能技术探讨

关盛军 王延娟 关少辉(大庆油田天然气分公司)

大庆油田天然气分公司杏九原油稳定装置设计日处理量10 000 t,由于采油厂来油量减少,现装置日处理原油只有5000 t左右,远达不到设计值。流程原设计换热器共8组16台,采用双侧各4组8台并联方式运行,现已达不到最佳换热效果。目前稳前油进加热炉温度为169℃,而稳后回油温度平均为78℃,高于返回采油厂设计温度要求,需要回掺部分来油降低返回温度,既浪费燃料又达不到温度要求,同时,由于原油的回掺降低了处理量,影响生产正常运行。因此,采用连续螺旋折流板换热器对杏九原稳进行改造。

原油稳定 换热器 节能 改造

杏九原稳在2009年4月和2010年8月,分两批将原8组(共14台)波节管换热器芯子更换为大连亿鹏生产的1/4螺旋折流板换热器,改造前后单台换热器换热面积不变。1/4螺旋折流板换热器投运初期传热系数为65 W/(m2·K),运行3个月后传热系数降至36.4 W/(m2·K),降幅44%,稳后油出换热器温度由63℃升高至82℃。根据理论计算和模拟试验发现1/4折流板换热器壳层在扇形板拼接处存在漏流,液体漏失量较大,使得换热效率没有显著提高。通过跟踪目前较为先进的连续螺旋折流板换热器的使用情况,认为其可实现流体在壳程内的连续螺旋形流动,有效减少漏流,传热系数也可以比1/4螺旋折流板换热器提高5%,并具有更好的防杂质沉积效果。因此,优选连续螺旋折流板换热器对杏九原稳装置进行改造。

1 连续螺旋折流板换热器特点

连续性螺旋折流板换热器是对1/4螺旋折流板换热器的进一步改进[1],可实现流体在壳程内的连续螺旋形流动,有效减少1/4螺旋折流板换热器在扇形板拼接处的漏流,从而使其在防杂质沉积和强化传热方面均优于1/4螺旋折流板换热器,目前已取得了较好的应用效果。这种新型的换热技术特别适宜于高黏度的流体,极大的降低了换热器的压差,减少了换热器死区。在壳程单位压降下的传热效率可提高0.6~2.0倍,压降损失可减少30%~70%[2],具有传热系数高、压降小、污垢不易沉积的优点,能够有效解决原油换热器易结垢、传热效率低的问题。

2 改造内容

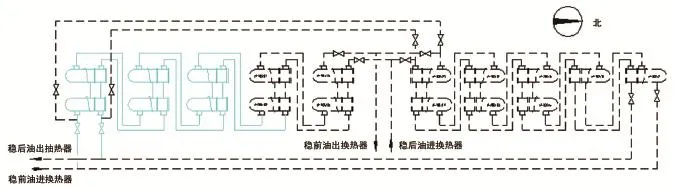

换热器壳体改造采用利旧,管束新加工制造。为节约成本,可利旧南八原稳的6台换热器壳体(Φ1400),连续螺旋折流板换热器管束为新加工制造,分别在原2#、4#、7#和8#换热器位置安装3组6台换热器,单台换热器换热面积为1078 m2,改造见附图1。

3 改造后流程

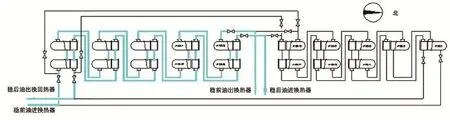

改造后,停运北侧8台换热器,原油只经南侧10台换热器换热,现场工艺管线能够满足改造后运行流程;稳前、稳后泵能够满足压力要求,改造后流程见附图2。也可根据生产需要,切换至北侧8台换热器运行。

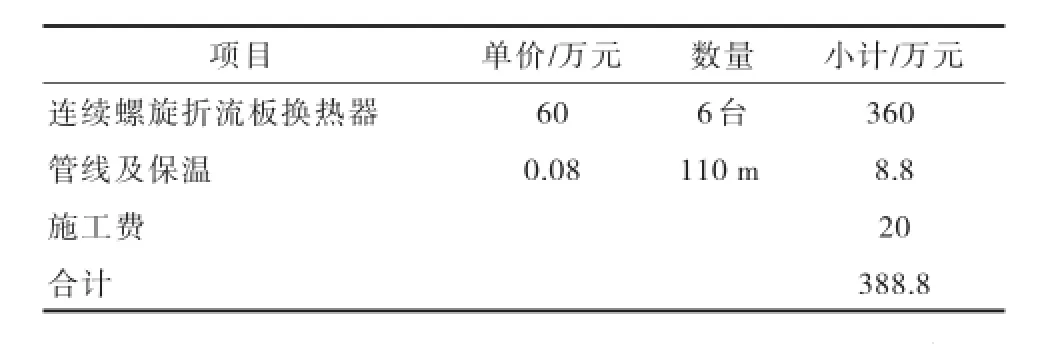

4 投资估算

项目总投资388.8万元,详见下表。

表1 投资估算

图1 改造示意图

图2 改造后运行流程图

5 效益分析

5.1 增产效果

方案实施后,可避免原油回掺,原油处理率由79%提高到100%,年多稳定原油46×104t,按照原油蒸发损耗0.5%计算,年多产轻烃2800 t,年增加销售收入约1120万元。

5.2 节能效果

在增产的同时,可实现原油出换热器温度由86℃降低到64℃,节约了燃料气,每万吨原油降低1℃回收热值按1000 m3燃料气计算,年节气436×104m3,年节约操作成本480万元。

[1]沈玲玲.IGCC系统气化炉与回热器的数值优化[D].上海:上海交通大学,2009.

[2]曹兴,连续与搭接螺旋折流板换热器理论分析与实验研究[D].济南:山东大学,2012.

28个城市或区域确定为第一批新能源汽车推广应用城市

北京街头环保达标的车辆

2013年11月26日,从财政部获悉,财政部、科技部、工业和信息化部、发展改革委等四部委近日组织专家对各地申报的新能源汽车推广应用方案进行了审核评估,确定了第一批新能源汽车推广应用城市或区域名单。北京、天津、太原等28个城市或区域被确认为首批新能源汽车推广应用城市。四部委于今年9月联合下发了《关于继续开展新能源汽车推广应用工作的通知》,明确2013年至2015年将继续开展新能源汽车推广应用工作。

胡庆明 摄影报道

10.3969/j.issn.2095-1493.2014.001.006

2013-10-28)

关盛军,高级工程师,1987年毕业于石油大学(华东),现从事油气初加工技术工作,E-mail:Tguansj@petrochina.com.cn,地址:黑龙江省大庆油田天然气分公司工程技术大队,163416。