超细纤维用LDPE 1I60A的流变和加工应用性能

2014-03-28陈青葵马海霞

汤 明,陈青葵,李 蕾,马海霞

(1. 中国石油化工股份有限公司北京燕山分公司科技部,北京市 102500;2. 中国石油化工股份有限公司北京燕山分公司树脂应用研究所,北京市 102500)

超细纤维一般是指纤维直径约5 μm(纤度0.300 dtex)以下的纤维。用超细纤维开发的制品有仿真丝、仿桃皮绒、仿麂皮绒、高密织物等。超细纤维具有吸附性强、防水透气性好、保暖性好等特点[1],广泛用于服装、装饰、装潢等领域。目前,已投入市场的超细纤维主要包括用直接纺丝法制成的超细纤维、剥离型超细纤维和“海-岛”型超细纤维。“海-岛”型超细纤维是利用不相容的高聚物共混纺丝制得,由于两组分组成比与熔体黏度比有一定关系,可使一种组分形成分散相,另一种组分形成连续相,分散相以微纤状分散在连续相中,因而在共混纤维的横截面上形成众多小“岛”,即所谓“不定岛”式“海-岛”型共混纤维,将其中“海”相溶解或水解即可得到超细纤维[2]。

我国聚酰胺(PA)/低密度聚乙烯(LDPE)“海-岛”型超细纤维生产企业使用的高熔体流动速率(MFR)LDPE主要为进口和中国石油化工股份有限公司北京燕山分公司(简称燕山石化公司)生产的LDPE 1I50A,在纤维生产过程中m(PA 6)/m(LDPE)通常为55∶45。市场发展趋势是生产PA 6含量更高的超细纤维基布的同时,对其中的LDPE各项性能提出更高要求。实际应用中,用PA 6与LDPE共混纺丝,再用溶解或水解剥离法将共混纤维制成超细纤维时,必须以PA 6为“岛”相,从经济角度考虑,PA 6含量越高越好;但“岛”相PA 6含量过高会导致PA 6发生聚集,使纤维性能变差、结构被破坏,这是一组难以解决的矛盾[3]。针对超细纤维市场向高效率和高PA 6含量发展的要求,燕山石化公司开发生产了超细纤维用LDPE 1I60A。本工作研究了1I60A的流变性能,以及PA 6与LDPE共混纺丝后,PA 6/LDPE共混纤维的开纤剥离性能及其剥离前后形貌的变化,为超细纤维的生产提供参考。

1 实验部分

1.1 原料

LDPE,1I60A,燕山石化公司生产;PA 6,国产,市售。

1.2 主要仪器与设备

MP600型熔体流动速率仪,AR2000型旋转流变仪,均为美国TA仪器公司生产;RH 7D型毛细管流变仪,英国Bohlin公司生产;S-3400N型扫描电子显微镜,日本Hitachi公司生产;DSC-6200型差示扫描量热仪,日本精工电子有限公司生产;纺丝试验机组,邵阳纺织机械有限公司生产。

1.3 测试与表征

MFR按照GB/T 3682—2000测试,熔流比(MFRR)为负荷21.6 kg 的MFR与2.16 kg的MFR之比。

用毛细管流变仪分析试样剪切黏度(η)随剪切速率(γ)的变化。旋转流变分析:在170 ℃和氮气保护下用旋转流变仪对试样进行频率扫描,测量区域是扫描频率为0.01~20.00 Hz的线性黏弹区,测试储能模量(G′)随扫描频率的变化。

用扫描电子显微镜(SEM)观察纤维表面和断面形貌。

共混纺丝试验:PA 6于110 ℃真空干燥10 h,冷却后取出置于密闭容器中待用。采用单螺杆纺丝机纺丝:m(PA 6)/m(LDPE)为(50∶50)~(60∶40)时,一至四区的温度分别设定为140,245,265,275 ℃;m(PA 6)/m(LDPE)为65∶35及70∶30时,一至四区温度分别设定为140,248,276,280 ℃;喷丝板规格为0.5 mm×2.0 mm×24.0 mm;卷绕速度为400 m/min。

2 结果与讨论

2.1 流动性及流变性能分析

聚合物的MFR反映平均相对分子质量的大小,MFR越高,聚合物熔体流动性能越好。从表1看出:1I60A的MFR为60 g/10 min,可满足熔融纺丝过程对熔体流动性的需求。好的熔体流动性可满足纤维原料熔体混合时充分分散,容易形成均匀的微珠状态,微珠经过纺丝设备模头时,在适当剪切应力作用下拉伸形成微纤。1I60A的MFRR为10.0,低于1I50A。1I60A的MFR高、MFRR低,说明其高相对分子质量部分少,长链支化少,有利于纺丝过程中生产工艺的调整和稳定。

表1 LDPE的MFR和MFRRTab.1 Melt flow rate and melt flow rate ratio of the LDPE resins

用不相容的PA 6与LDPE共混纺丝,可得到两相共混纤维结构。PA 6的熔体黏度高于LDPE时,可得到以PA 6为分散相(“岛”相)的共混体系。要使PA 6以高含量构成共混纤维的分散相,可通过调整PA 6与LDPE两者的熔体黏度比来控制[4]。

两种原料在纺丝工艺条件下的熔体黏度比决定“海-岛”结构以及“岛”相的尺寸。熔体黏度比取决于原料的结构(相对分子质量及其分布、支化度)、纺丝工艺(温度及卷绕速度),以及原料对温度和γ的依赖性。在实际生产过程中,生产厂家希望尽可能提高PA 6含量,降低成本,即在纺丝工艺及PA 6确定的条件下,PA 6与LDPE的熔体黏度比越大,PA 6越容易构成分散相,也就越容易被剥离为超细纤维。

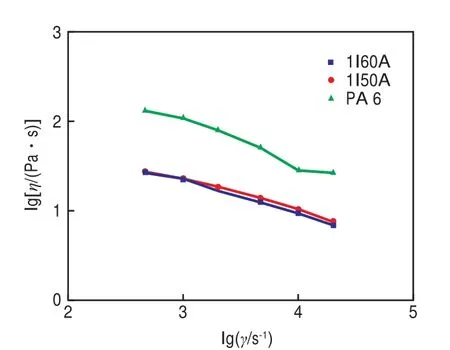

从图1看出:1I60A的η与1I50A接近,两种LDPE的η与PA 6的η差处于同一水平;1I50A的η略高于1I60A。黏度高是分子链缠结程度高、链段运动困难造成的,是相对分子质量高的体现。1I60A的η较低更有利于增加PA 6/LDPE共混纤维中PA 6的含量。

图1 LDPE的lgη~lgγ曲线Fig.1 Plots of shear viscosity versus shear rate of the LDPE resins

由于1I50A与1I60A的lgη~lgγ曲线较接近,为了更详细地分析两个试样的差异,采用旋转流变仪进行频率扫描分析。从图2可看出:1I60A在低角频率(ω)下的复数黏度(η*)比1I50A明显降低,说明1I60A的高相对分子质量部分和长支链含量较低,生产超细纤维时对PA 6的迅速分散及纤维良好的延伸性能有利。另外,1I50A的剪切变稀趋势较强,说明其相对分子质量分布比1I60A宽,即1I60A的相对分子质量分布较窄,加工适应性较好。

图2 LDPE的lgη*~lgω曲线Fig.2 Plots of complex viscosity versus angular frequency of the LDPE resins

G′是表征树脂变形后回弹的指标。LDPE的长支链支化度越高,G′越大。从图3可看出:在低ω条件下,1I60A的G′较1I50A显著降低,说明1I60A的长链支化度较1I50A低,有利于PA 6/LDPE熔体中PA 6的充分分散,并减少因LDPE分子链长链缠结导致的较大LDPE颗粒聚集,避免了在开纤剥离过程中因LDPE聚集分布区域被抽出而形成较大空隙,影响最终制品的均匀性及舒适感。

图3 LDPE的G′~ω曲线Fig.3 Plots of storage modulus versus angular frequency of the LDPE resins

2.2 加工应用性能

2.2.1 共混物熔融纺丝

m(PA 6)/m(LDPE)分别为50∶50,65∶35,其中,LDPE中包括质量分数为3%的相容剂(聚乙烯接枝马来酸酐)。使用1I50A时,所得PA 6/LDPE共混纤维试样分别记作50A 50/50, 50A 65/35;使用1I60A时,所得PA 6/LDPE共混纤维试样分别记作60A 50/50,60A 65/35。纺丝结果表明:4个共混纤维试样的可纺性均良好,纺丝卷绕过程顺利,没有断丝现象出现。

2.2.2 纤维超细化过程

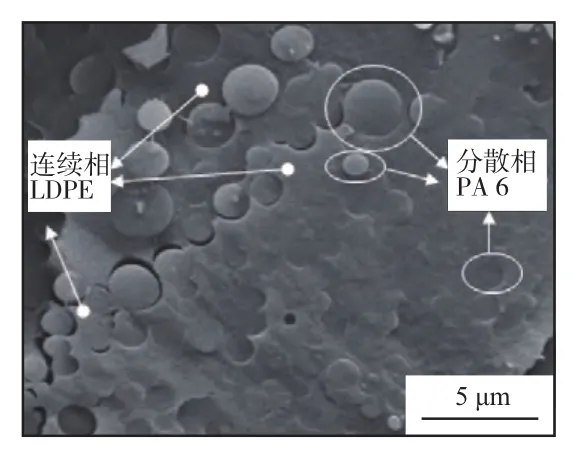

纤维超细化过程中,牵伸温度为50 ℃,定型温度为85 ℃,牵伸倍数为3倍。牵伸以及热定型过程顺利,无断丝现象出现。经计算,图4中典型的“岛”相的直径为1.0~1.6 μm。从图4看出:纤维边缘“岛”相的直径略小,是由于在喷丝板的边缘,共混物熔体的剪切应力较大, PA 6和LDPE的η差较小,从而使分散相的尺寸相对纤维内部而言较小。连续相LDPE均匀分散在PA 6周围,且含量很少,充分说明1I60A具有适宜的η范围,在有效提高PA 6/LDPE共混纤维中PA 6含量的同时,并未影响PA 6的分散性。

图4 典型PA 6/LDPE共混纤维的截面形态(×5 000)Fig.4 Fracture surface morphology of typical PA 6/LDPE blend fiber

2.2.3 PA 6/LDPE共混纤维形貌

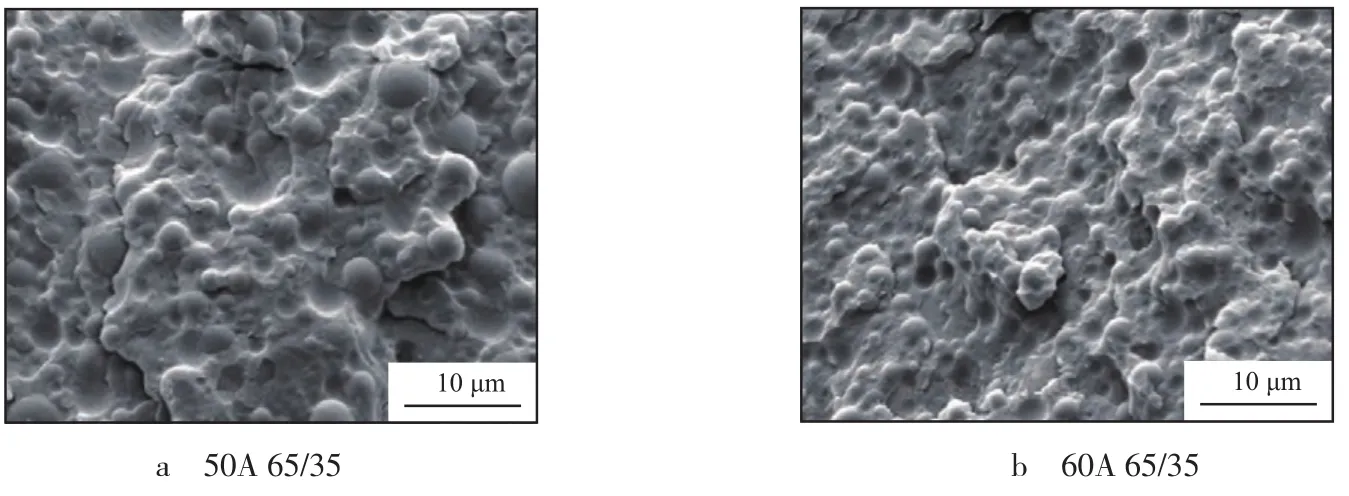

从图5看出:PA 6/LDPE共混纤维具有明显的“海-岛”结构,其中的圆球状或圆坑状部分均为PA 6的“岛”相,较均匀地分散于LDPE“海”相中。在未经任何牵伸的共混纤维中,分散相PA 6的典型直径为3.0 μm左右。用1I50A生产的纤维中“岛”相均匀性较差,较大“岛”相的数量偏多,而用1I60A生产的纤维“岛”相分布均匀。PA 6“岛”相的直径差异大会影响纤维的力学性能,在二次牵伸过程中易拉断、造成断丝。因此,使用1I60A更有利于生产高含量PA 6的超细纤维,且纤维均匀性好。

图5 PA 6/LDPE共混纤维的截面形态(×2 000)Fig.5 Fracture surface morphology of the PA 6/LDPE blend fiber

2.2.4 开纤剥离性能

“海-岛”型超细纤维的开纤剥离是用热甲苯/二甲苯混合溶液(简称混合溶液)溶掉“海”相、分离“岛”相,使纤维超细化。超细纤维有很多普通纤维所没有的柔软手感、优良防水透气等特性,这些优良特性依赖于经拉伸后的“海-岛”型PA 6/LDPE共混纤维中LDPE能在热混合溶液中充分剥离的情况。因此,超细纤维的开纤剥离工艺尤为重要,LDPE的溶解抽出率也是一个非常关键的指标。

LDPE剥离实验方案:PA 6/LDPE共混纤维在混合溶液中的质量浓度为0.01 g/mL,温度为95 ℃,溶解剥离时间分别为1,5,15,30,45 min。溶解过程中,辅以搅拌。溶解1,5 min的试样直接挤压、干燥;溶解15 min以上的试样,溶解到规定时间后,将纤维在少许新的热混合溶液中洗涤一次,挤压、干燥(1 h,90 ℃)至恒重。

鉴于PA 6/LDPE共混纤维在热混合溶液中溶解处理后,LDPE的熔融峰很小,不易精确确定峰面积。因此,在实验数据处理中,根据未溶解剥离纤维的差示扫描量热法(DSC)曲线,确定LDPE熔融峰的温度为80~110 ℃,在所有DSC曲线中,均以80~110 ℃曲线的面积表示LDPE的熔融焓。而PA 6的熔融焓则按照标准的取峰方法确定(与基线相切)。

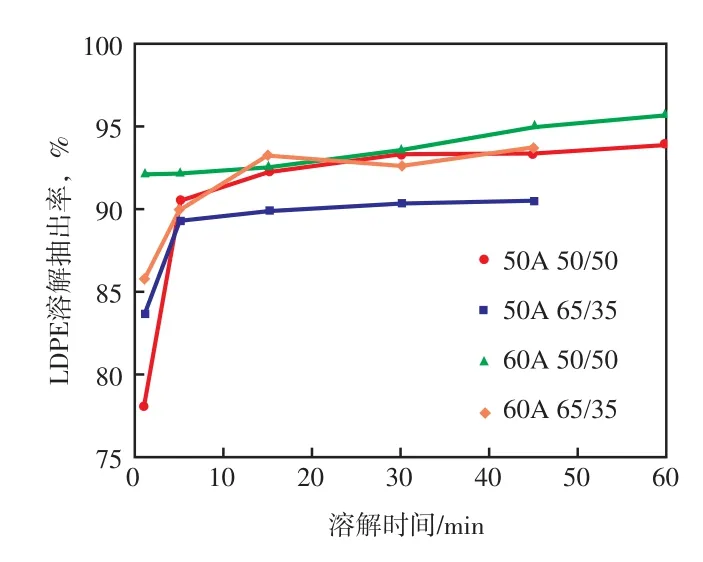

试样在热混合溶液中溶解剥离处理不同时间后,根据所得纤维试样的DSC曲线熔融峰的面积变化,计算LDPE的溶解抽出率。从图6可以看出:PA 6/LDPE共混纤维中的抽出速率很快,在混合溶液中溶解1 min后,LDPE抽出率达78%以上;相同m(PA 6)/m(LDPE)的情况下,1I60A系列纤维试样中LDPE的溶解抽出比1I50A系列纤维试样稍容易。这说明1I60A非常适合与PA 6熔融共混纺丝,制备PA 6超细纤维,在相同溶解抽出率条件下溶解时间较短;在相同溶解时间内,拥有更高溶解抽出率的超细纤维在开纤剥离过程中缩短了混合溶液的循环时间,提高了生产效率。

图6 PA 6/LDPE共混纤维中LDPE的溶解抽出率随时间变化曲线Fig.6 Change curves of LDPE dissolution and extraction ratio in the PA 6/LDPE blend fiber with time

需说明的是:受实验室溶解剥离工艺限制,不能将LDPE全部从PA 6/LDPE共混纤维中溶除(即DSC测试中不出现LDPE的熔融峰),抽出率很难达到100%,但是工业化生产流程中采用循环的热混合溶液,LDPE的溶解抽出率会有不同程度提高。

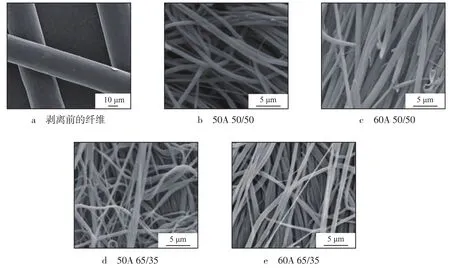

2.2.5 PA 6/LDPE共混纤维剥离前后的形貌变化

从图7看出:剥离前,单根PA 6/LDPE共混纤维的直径为20~30 μm,较均匀,且表面较光滑。

图7 PA 6/LDPE共混纤维剥离前和剥离45 min后的SEM照片Fig.7 SEM micrographs of the PA 6/LDPE blend fiber before peeling and after peeling for 45 minutes

从图7还看出:分别用1I60A和1I50A与PA 6制备的PA 6/LDPE共混纤维经热混合溶液溶解处理后,均能较容易地得到PA 6超细纤维;在m(PA 6)/m(LDPE)不同的情况下,所得PA 6超细纤维直径变化不大,均为1.0 μm左右(纤度约0.009 dtex);但50A 65/35中PA 6超细纤维的直径偏差较大,粗纤维较多,纤维缠结严重。缠结状态的PA 6,特别是呈球状聚集的PA 6,若存在于丝条中,犹如机械性杂质的存在,拉伸过程中易引起断裂,形成毛丝;且球状分散相的比表面积小,与连续相间相互作用力较弱,在拉伸过程中很难拉长变细形成微纤状,对制品手感及染色均匀性有不良影响。由于1I50A熔体的弹性较大,在m(PA 6)/m(LDPE)较高的情况下,出喷丝板过程中受到更高剪切应力,熔体胀大较严重,而此时PA 6熔体细流间LDPE含量较少,影响了PA 6熔体细流的正常拉伸,易形成球状聚集的PA 6。60A 65/35中PA 6超细纤维直径均匀,纤维缠结少,毛丝和断丝少,有利于超细纤维皮革染色整理等工序。

通过熔融共混纺丝、共混纤维的溶解剥离处理,辅以DSC分析以及SEM观察,发现1I50A和1I60A与PA 6在熔融共混纺丝制备PA 6超细纤维方面具有类似性能;但1I60A更易于从PA 6/LDPE共混纤维中被溶解抽出,且有利于得到m(PA 6)/m(LDPE)更高的共混纤维。用1I60A生产的超细纤维均匀性更好,“岛”相的直径差异小,有利于用户节能降耗,缩短开纤剥离工序的时间,减少环境污染。

3 结论

a)LDPE 1I60A的η低,PA 6与LDPE的熔体黏度比大,有利于提高PA 6/LDPE共混纤维中PA 6的含量。

b)LDPE 1I60A与PA 6共混后加工性能优良,“岛”相分布均匀,1I60A更易于从PA 6/LDPE共混纤维中被溶解抽出,有利于得到m(PA 6)/m(LDPE)更高的共混纤维,可提高生产效率,降低生产成本。

[1] 蔡秀卿,张大省. 超细纤维及其特性[J]. 聚酯工业,1994(2):2-8.

[2] 张广传. 超细纤维的生产技术及发展现状[J].山东纺织经济,2007,139(3):82-83.

[3] 张大省,王锐. 超细纤维发展及其生产技术[J]. 北京服装学院学报:自然科学版,2004,24(2):62-68.

[4] 王锐,张大省,朱志国. 高组成比组分构成共混纤维分散相的控制[J]. 纺织学报,2002,23(5):9-10.