飞机口盖设计要求标准研究

2014-03-28王哲贾晓李博

王 哲 贾 晓 李 博

(1.中航工业一飞院,陕西 西安710089;2.中航工业综合技术研究所,北京 100028)

一架飞机上各种形状的大小口盖有百余个,军用飞机开口面积占全机表面积20%左右,民用机15%左右。这些口盖主要用来安装设备或检查机内系统工作情况。口盖设计合理,可节省维修时间,提高飞机出勤率。口盖可按受力形式、开启方式、形状情况等划分,口盖设计包括开口、口盖、连接锁、合页、铰链等,重要的有互换性要求。评价一架飞机先进性,维修性是重要的一环,口盖好坏直接影响到飞机维修性、可达性、安全性。飞机设计一开始,总体、结构、强度、系统等专业协调口盖位置、大小、开启方式、频度等,总体专业首先发出飞机口盖分布图,结构设计员也将口盖设计当作重要部件精心设计,维护手册、维修大纲、修理手册中口盖是重要的检查通道。随着航空技术的迅速发展,机上成品、设备、附件等愈来愈多,对机体的使用寿命要求愈来愈高,对维修也提出了更高的要求。因此要求在机体上设置各种各样的使用维护口盖,有每次飞行前、后检查用的;有加油、加氧、充电、充气等用的;有关键件和重要件定期检查用的;有工艺安装用的等等。有圆形、椭圆形、长方形、梯形等,受力大的或小的,快卸的或难开启的等。从设计上应该分类、统一要求,提高维修性。

1 飞机口盖标准编制必要性

1.1 技术发展的需求

口盖设计在型号研制中是十分重要的一环,也是部队/用户最关心的飞机维护问题。从维修角度来说,可达性好坏很重要。而衡量飞机可达性的具体指标是用飞机的开敞率来表示的,即飞机表面可打开的舱盖和口盖净开口面积占飞机表面积的百分比,也就是飞机开敞率的高低标志着飞机可达性的好坏。开敞率高的飞机不仅便于拆装、检查, 还可大大缩短排除故障的时间,从而提高飞机的良好率、出勤率。先进的军用飞机的开敞率已达到50%以上,如F-16飞机有228个口盖, 占飞机表面积的60%以上。

1.2 规范体制的需求

国内已形成了一系列口盖相关标准,诸如HB 6082-1999《铰接式单锁口盖》、HB 6083-1999《铰接式双锁口盖》、HB 7677-2000《防水快卸口盖》,HB 2-12-2002《口盖锁》、HB 2-32-2004《舱门盖锁》、HB 2-45-1994《承力锁》、HB 2-46-1994《小型承力锁》,HB 2-25-2002《挤压型材合页片》,HB 7533-1997《小型自撑铰链》,HB 2-62-2002《链条》等,大多都是关于锁和铰链方面。针对飞机口盖通用设计的准则,目前尚无统一设计规范。国外各大飞机制造公司十分重视口盖设计,并将之程序化、规范化,诸如波音、空客都在飞机结构设计规范中有口盖设计这一章,相应有小口盖、锁、铰链、合页等标准件。

1.3 飞机研制过程的需求

随着我国设计手段和制造技术的进步,以及近年来与国外先进飞机公司合作,无论在口盖设计还是制造方面都有了长足的发展,如采用新连接件(进口快卸锁、快卸螺钉)、新材料(复合材料、铝锂合金)、新工艺(钛合金SPF/DB、整体精铸等),以及新的好的口盖密封材料、密封材料,防排水措施,曲度大地方锁连接设计等,经过多年飞行实践证明效果好的口盖形式、连接密封方法应在我国全面推广。军用飞机隐身技术发展,武器要内埋式,需要开启口盖投放,如F-22、F-35等。

1.4 飞机外场飞行故障

生产单位、民航和部队反馈到设计单位的大量意见,大多属于口盖设计、制造问题,诸如口盖刚度不足、连接锁可靠性差锁不紧致口盖空中飞掉、可达性差、开启不方便、漏雨、口盖口框边缘出现裂纹等故障。如某飞机试飞中,有一段时间飞机的维修口盖脱落、损坏,危及着飞行安全。其中最严重的一次是机身前中机身左侧充冷气口盖和相邻的主起落架舱门对接锁检查口盖同时被飞掉, 将左襟翼前缘打裂两处,长度为50mm;将左水平尾翼前缘打裂一处, 长度为150mm,并凹陷;同时打伤打凹机身蒙皮、主起侧舱门蒙皮和翼身整流包皮等多处, 导致飞机停飞,左襟翼、左水平尾翼拆下返回装配车间更换损坏零件。据统计,某飞机出厂试飞中先后共有8个口盖10次飞掉飞坏。所幸脱落的口盖均不位于进气道或座舱盖的前方,否则可能会造成更为严重的后果。

2 口盖设计要求

2.1 总体布置

口盖总体布置要求如下:

在总体布置时,要充分考虑各系统的走向,使充电、加油、挂弹等工作所使用的车辆应在机身两侧交错排列,各项维护工作尽可能是平行作业,互不干扰,口盖位置、大小相应布置,便于操作,同时要考虑外形和结构应力水平。

要根据成品和设备的尺寸、重量、连接形式、活动空间、维修频度、使用工具和操作方式等,合理布置口盖的位置、形状、大小、开启方式,以及与机体的连接形式。

对于机身结构上开启频度大的口盖,应为维护人员提供较好的可达性,使地勤人员在地面就可以进行日常的维护工作。翼面结构上口盖要方便设备或系统检修,油箱口盖布置在机翼上翼面还是下翼面应综合疲劳性和维修性而定。短舱口盖布置要方便发动机维修,并应注意火区影响。

对于有隐身要求的口盖,应采用隐身措施。对于有电磁防护要求的口盖要采取电磁防护措施(如口盖边缘压电磁屏蔽条),较大口盖设计应考虑电搭接要求。

口盖的大小、形状、开启方式应满足设备或零件检测、维修、更换等要求。

尽可能采用标准口盖及快卸锁,缩短打开和关闭口盖的时间,方便飞机的使用维修。

经常开启、易于损坏、面积较大等的口盖应具有互换性。详细的互换性项目应符合型号互换性目录要求。

2.2 口盖的结构形式

口盖的结构形式大多为钣金组合件, 铆接或胶接点焊, 是一种常规的结构形式。当空间紧张时可采用厚板化学铣切或铸造口盖,也可以采用新材料、新工艺、如钛合金超塑成型,铝-锂合金。在碳纤维复合材料结构上要采用碳纤维复合材料口盖, 要防止边缘分层。高温区可用钛合金或不锈钢等材料。

2.3 口盖结构设计

口盖设计应综合考虑外形、应力、开启频度、重量、密封、维修等因素,合理布置构件、选择合适的结构型式、连接方式和密封。机体开口及加强保证结构完整性,所设计口框应与口盖匹配。应满足强度和刚度要求,尤其对于A类口盖刚度变形不应使锁舌的搭接量变少脱出。带合页或铰链的口盖,合页或铰链布置在开口的上方或前方。对于大口盖应考虑口盖打开撑住,撑杆或气弹簧应能满足地面风载要求。特别是进气道前方的小口盖,沿航向口盖前端边要用合页连接,其余边用快卸锁连接。如果锁松脱或假锁时,口盖顺气流作用下是趋于关闭状态,防止口盖飞掉,避免发生意外事故。设计过程还应考虑制造工艺性,如钣金件拉伸深度、化铣件厚度、复合材料低成本等。

2.4 口盖连接件

结构上应采用经认证的标准件,口盖连接件选用主要考虑按功能、载荷、部位及维修维护要求选用连接件的型式;按防差错设计选用连接件规格;按型号标准件选用目录选用连接件,减少品种并规格化;连接件与被连接的结构件应具有相容性。

2.5 防差错设计

应避免采用对称形状的口盖,如长方形口盖不采用四边直角,而是一边为直角,另一边为圆角,或采用五边形;若采用对称形状口盖不采用对称紧固件布置;应采用明显标志,如标明口盖的名称、“打开”或“关闭”位置。

3 口盖设计技术研究

3.1 口盖的分类

飞机上的口盖可分为标准件口盖(小口盖)如HB 6082-1999、HB 6083-1999和非标口盖(结构件),标准件口盖适用于平直外形结构,非标口盖按型号飞机外形而定,同时考虑口框匹配设计。

HB 7083-1994《飞机系统设备定义图标要求》中4.2.13维修口盖类别中给出了A、B、C三类的定义。

A类口盖:开(或关)口盖时间少于1min,一般采用不需使用工具的快卸锁和铰链的口盖。如充填维护保养点。

B类口盖:开(或关)口盖时间少于1~10(min),一般采用快卸锁或快卸螺栓,可用或不用铰链的口盖。如需要经常检查维护项目用口盖。

C类口盖:开(或关)口盖时间取决于口盖上的螺钉数,一般采用标准螺钉而不用快卸锁或快卸螺钉的口盖。如不需经常检查或维护项目。

HB 7231-1995 《军用飞机维修性设计准则》中5.1.2和GJB 312.2-1987《飞机维修品质规范 飞机结构、系统维修品质的一般要求》中4.7节均对口盖分类作了规定。

在综合上述标准和型号工程经验的基础上,给出了如下口盖类型要求。

口盖按其功能、承力情况及使用频度等因素,一般分为以下3类:

A类:合页铰链和按钮快卸锁连接口盖,为非承载口盖,开启频度高,不用工具可打开;

B类:承力快卸锁(和铰链)连接口盖,为承载口盖,开启频度一般,需用工具打开;

C类:螺栓/螺钉托板螺母连接口盖,为承载口盖,开启频度低,需用工具打开。

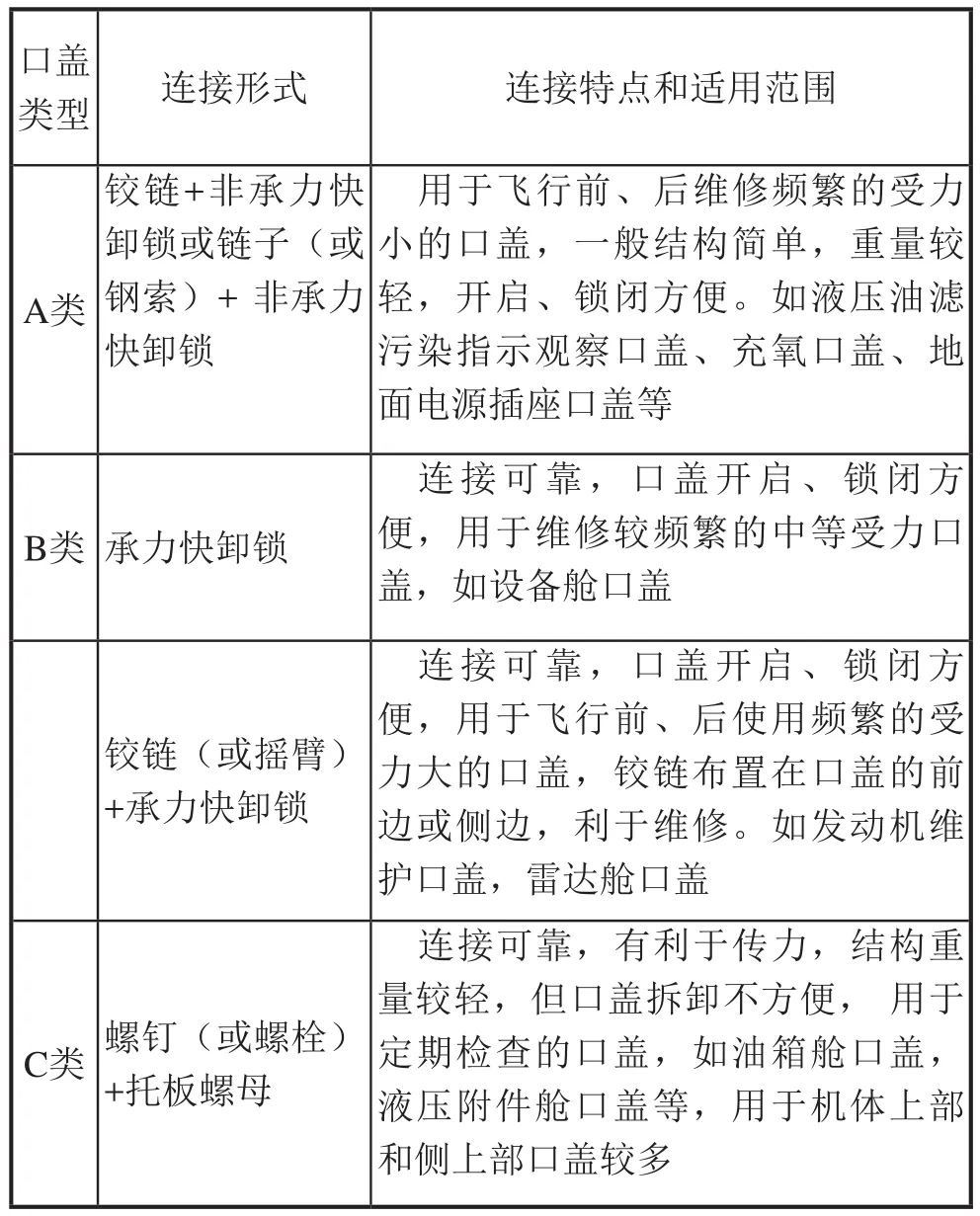

同时给出了3类口盖的连接形式,见表1。

3.2 曲率大的口盖锁的选用

对于带二次曲面的大口盖,如机身侧面的雷达舱口盖,打开快卸锁时,口盖仍难开启。这是因为锁轴线是沿外形法线安装的,而口盖打开过程中锁的运动轨迹是绕转轴的,有一个圆弧,两者有一个角度差, 锁打开后, 口盖受到锁销的干扰, 可选择脱落型口盖锁或双头螺纹快卸锁。在型号中一般上锁体与口盖连接不脱落,运动方向交叉打开困难,选择锁销可卸下的,可避免干涉,一种是选择双头螺纹ET锁,上锁体的止动圈取消,便可从口盖拿下。另一种就是选择可以卸下锁销的快卸锁,这种锁很少,难于选择。

表1 口盖连接形式

3.3 机翼壁板上口盖的布置

口盖的布置还需要综合比较各方面的利弊,如机翼油箱口盖从疲劳角度考虑应在上翼面,然而从使用维护角度考虑一般将口盖置于下翼面。在口盖布置时要综合考虑疲劳和维修性,权衡在上翼面还是下翼面开口。

3.4 油箱口盖

油箱口盖相对于油箱蒙皮而言通常是半绝缘的。当口盖遭到雷击时,在接触面处就会产生电火花(内部),从而有可能引起爆炸。为此油箱口盖的防雷击设计和模拟雷击试验是很重要的。

油箱口盖的防雷击设计要点及模拟雷击试验要求详见MIL–C–38373B《雷击试验要求》的有关规定。主要措施有两条:其一是用O形密封圈将雷击引起的放电火花隔离到有燃油蒸气与空气混合气体的区域以外,从而达到破坏引起燃烧、爆炸的条件;其二是在油箱口盖上加绝缘层,使雷击不能附着到油箱口盖上。

3.5 试验验证

飞机口盖验证主要为试验验证,验证要求的内容主要依据型号工程经验确定。口盖验证可进行单独验证,亦可随结构部件一起进行验证。口盖可达性、维修性、互换性验证一般随部件或整机验证。口盖试验项目一般包括密封带选型试验、功能试验、气密试验、强度试验、淋雨试验和油箱舱口盖特殊试验项目。对于隐身、电磁防护等要求的口盖按型号专用规范执行。

4 结束语

口盖是飞机维修的重要通道,又是外场飞机故障多发区,飞行每个起落离不开口盖的开启,虽说不是重要传力构件,但特点和设计技巧较其他结构特殊,设计经验和方法都值得总结。对于口盖设计,首先进行分类,并从总体、气动、维护性、防差错、结构、强度、连接、试验等方面,进行统一要求,规范设计。把经过多年飞行实践证明效果好的口盖形式、连接密封方法全面推广,形成标准在行业内贯彻,可以提高设计水平,减少口盖飞掉、裂纹、漏水、掉锁等故障的发生,保证飞行安全。