减摩涂层在单柱立式车床中的应用*

2014-03-27岳华锋

岳华锋

(天水星火机床有限责任公司,甘肃天水 741024)

0 引言

在机床的装配过程中,主要结构部件之间装配的贴合度直接影响整个刚性结构,从而影响机床的精度。一般机床装配过程中,先精加工再采取刮研的工艺方法来提高配合面之间的的贴合度。但是,这样的工艺流程加工要求高、装配劳动强度大、周期长、成本高。天水星火机床有限责任公司生产的C(K)51系列单柱立式车床中,使用了中间介质减摩涂层[1]来提高部件之间装配的贴合度,同时起到调整精度的定位作用。新工艺的使用降低了加工要求,直接取代了传统的刮研操作。

1 工艺过程

1.1 减摩涂层介绍

减摩涂层是以高性能减摩材料为骨材与改性防腐树脂复合而成的高性能减摩抗蚀修补材料。因为本身具有表面摩擦系数低、抗冲击性能高、固化无收缩、与金属、陶瓷、塑料类基材结合强度高等特点,经常用于需要低磨擦而且能耐磨损的金属表面修补或制作预保护涂层。我公司一直以来用于机床导轨的制备[2]及液压缸、轴套、活塞杆等磨损、划伤的修复。

在机床装配过程中,根据减摩涂层流动性的高低有两件使用方法:流动性低的一般用作导轨复印,而流动性高的一般用于零件定位。导轨复印是指将减摩涂层缚在待复印零件上后,通过直接接触后减摩涂层自身凝固来制作导轨副;零件定位是指将需要定位的两零件位置安装合格以后,注射[3]到一定的空间内来限制两零件的相对自由度。

笔者重点介绍减摩涂层的定位使用。在进行大型零件的定位时,使用流动性较好的TS312型[4]减摩涂层来实现,表1为具体物理参数和环境要求。

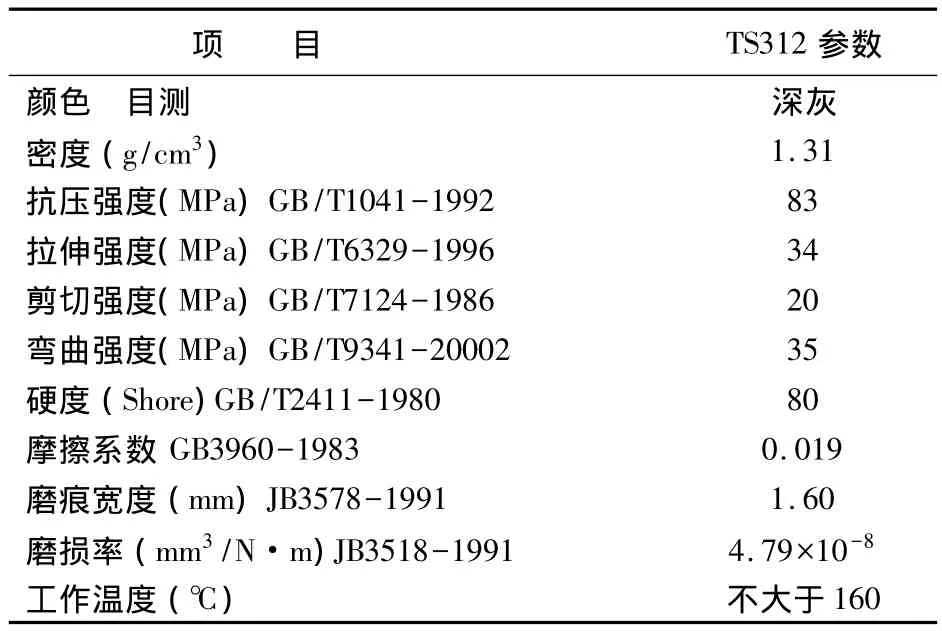

表1 TS312物理性能参数

通过分析可以发现,虽然减摩涂层定位容易,但位移变化恢复得较慢,故减摩涂层刚性不如一般结构钢,只是因其工艺成型特点得到满意的接触面积,受力后使应力均匀化达到减小变形目的。因此在整体结构设计时应尽可能加大减摩涂层接触面积和减少减摩涂层的厚度。

1.2 工艺方案

单柱立式车床在传统的装配过程中,为了保证立柱和工作台底座之间的垂直度,一般先分别对单个零件进行精加工,至装配试装后进行检查测量,根据结果对立柱底面进行返修,控制在一定公差范围内时再进行刮研处理。这个过程对加工的要求很高,也在很大程度上受测量误差的影响,装配工人劳动强度更大,效率比较低,很难满足现在越来越短的交货期和越来越大的生产量。因为刮研过程中需要反复吊装立柱,而立柱本身重量较大,存在很大的安全隐患。

针对这些现状,在公司生产的C(K)51系列单柱立式车床中,使用减摩涂层来调整工作台底座和立柱之间的垂直度,其工艺方案是:在工作台底座和立柱之间建立封闭可调节的空腔,调整好垂直度后注射减摩涂层定位。

1.3 操作流程

(1)在加工工作台底座的时候,立柱承载面加工完成后再加工多个注射口,均布在承载面周围,给注射减摩涂层提供路径。在加工立柱的时候,加工出精度调整结构。

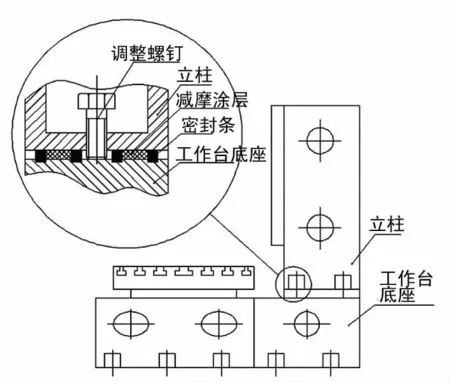

精度调整结构用来调整立柱与工作台底座的垂直度,并保证它们之间存在间隙以便减摩涂层的顺利流动。这有多种机械结构可实现,在本公司的C(K) 51系列单柱立式车床中,此结构由安装在立柱[5]底面四角的4个调整螺钉来实现,如图1所示。先在立柱四角预先加工出细牙螺纹孔,然后用密封条密封其周围防止减摩涂层外流,最后将立柱在工作台底座上放置并安装调整螺钉。通过转动细牙螺钉可以容易的对立柱精度进行调整,加工简单且成本较低。

图1 精度调整结构示意图

(2)以工作台底座环形导轨为基准调整其水平,待合格后使用地脚螺钉固定好工作台底座,以减少后序操作引起其移动而影响精度。

(3)在工作台底座加工好的承载面周围粘贴好密封条,形成封闭的环状平面带以防止减摩涂层外流。

(4)将立柱底面和工作台底座承载面清洗干净,把脱模剂TS1731在立柱底面上喷涂均匀后,放置好立柱并调整其与工作台底座的垂直度至合格。

(5)注射减摩涂层。使用胶枪通过注射口采用接力的方式注射减摩涂层:从任一注射口开始注射,待空气从下一个注射口排完减摩涂层开始外流时,将注射器移至外流的注射口并用螺塞堵上原来的注射口、继续进行注射,重复以上动作循环直至空气完全排出、减摩涂层充满整个空腔。

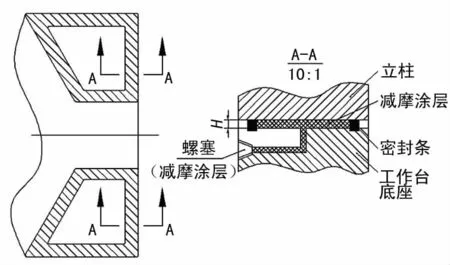

如图2所示,左图为单柱立式车床的工作台底座承载面外形示意图,因为零件尺寸较大,故承载面设计为双环形面;右图为注射结构的横截面放大图,注射完成后,工作台底座和产柱之间的部分由减摩涂层填充,高度尺寸H通过精度调整结构实现,需保证减摩涂层足够的流动空间(使用TS-312时还应控制在1.5~2.5 mm范围内)且不能太大以免影响传动刚性。

图2 注射结构示意图

2 结果检验

待减摩涂层凝固后,通过涂色法对贴合度进行检查。经过对比,注射减摩涂层工艺的贴合度在90%以上,高于75%的工艺要求,使力的传递更加均匀稳定。

机床装配完成后,整机连续空转运车实验48 h,通过百分表检测机床所有部位没有发生振动。最大功率实验和最大转速实验,通过百分表检测机床所有指标均符合装配工艺要求。

通过对装配完成后机床几何精度、工作精度、综合试料加工检测,均满足标准[6]要求。

3 结语

注射减摩涂层具有成型精度高、操作简单、后期清理容易、工艺周期短等主要特点,可以推广到大型静压主轴、大型工作台、过定位导轨滑板等的制作,替代机床装配过程中绝大部分的刮研操作。

注射减摩涂层在单柱立式车床中应用后,不但降低了加工要求、降低了劳动强度、缩短了装配周期,同时提高了机床力传递的稳定性,增加了机床的可靠性,更加适合现代批量化生产。

[1] JB/T3578-2007.滑动导轨环氧涂层材料技术通则[S].

[2] JB/T3579-2007.环氧涂层滑动导轨通用技术条件[S].

[3] 康文生.减摩涂层注塑成型技术在导轨上的应用[J].制造技术与机床,2013(3):121-125.

[4] 北京天山新材料技术有限责任公司.产品手册[Z].2008.

[5] 蒋国生.立式车床立柱结构优化设计[J].机械研究与应用,2013(3):102-104.

[6] GB/T23582.1-2009.立式车床检验条件精度检验[S].