基于正交实验的油气润滑系统参数实验研究*

2014-03-27孙启国周正辉王跃飞

孙启国,周正辉,王跃飞

(北方工业大学机电工程学院,北京 100144)

0 引言

油气润滑是一种新兴的润滑技术,相对于传统的油润滑和脂润滑,油气润滑具有很多显著的特点,它使润滑油消耗量大大减少,油膜的承载能力加强,同时冷却效果也更加明显。目前国内外对于油气两相流的研究只停留在流型的观测上,其中加拿大萨斯喀彻温大学研究了重力对油气环状流油膜特性的影响[1],加拿大安大略科技大学对油气两相流的分离特性进行了仿真研究[2],台湾大叶大学的吴正宪[3]对不同转速下油气润滑系统的冷却效果进行了实验研究,国内的相关研究主要有,燕山大学的赵孟一[4]利用粒子图像测速技术对铜管内的两相流流型进行了观察研究,张永峰[5]研究了不同单次供油量下油膜的最远输送距离。目前尚未有人对油气润滑系统参数做系统的分析,笔者利用油气混合的原理,结合电容电析成像技术,基于正交实验法在油气润滑实验台上对油膜厚度的影响参数进行了实验研究。

1 实验设备

该实验采用油气润滑测试实验装置,该实验装置由控制系统、供油系统、供气系统、油气混合系统、ECT电容电析成像检测系统等组成。可以根据实验需求对供油量、供油频率、供气压力、单次供油间歇时间等关键参数进行调节,便于研究各参数对油气润滑效果的影响。图1为油气润滑实验台。

图1 油气润滑实验台

实验台由齿轮泵供油,系统供油时,需要利用递进式分配器的规格控制单次供油量的大小,然后由递进式分配器上的接近开关,控制供油次数和间歇供油的时间。系统工作时,递进式分配器每动作一次会向主控制器发送一次信号,主控制器对发来信号计数,当动作次数达到设定值时,即供油量达到要求值时,CPU下达停泵指令。当下一个周期到来时,系统清空计数器次数,润滑泵继续工作,计数器重新开始计数,如此反复循环。供气时空气由FG75空气压缩机供给,额定排气压力为0.7~0.8 MPa,额定排气量为670 L/min。

正常工作时,压缩空气持续供给,润滑油为间歇性供给。油气在油气混合器中混合后,输送到PVC透明软管中,为了减少柔性管弯曲变形对于局部流型造成的影响,管道固定在专用的观测面板上,同时便于观察和检测流型[3]。

检测设备使用ECT电容电析成像检测系统。电容层析成像技术(ECT,Electrical Capacitance Tomography)技术是目前两相流参数测量领域广泛研究的一种新型检测技术。

ECT系统通过设置于管道壁上的传感器阵列电极向被测物场注入交流电压信号,并从测量电极检测感应电流,计算各电极间的电容值;由于被测物场的介质分布与所测电容之间存在确定的关系,由测量数据及图像重建算法可得到被测物场内介质的分布情况,实现流体的可视化检测。ECT系统是比较复杂的检测系统,通常由阵列传感器、数据采集系统、成像计算机系统三部分构成[4]。

2 实验方案[6]

油气润滑系统中,供气压力是油气两相环状流形成过程中一个非常重要的参数,它不仅是将油滴吹散形成油气两相流的动力,而且能够在润滑过程中带走大量的热量,减小温升;单次供油量的取值决定了整体油量的大小,单次供油间歇时间决定了供油的频率,它们对于油膜的厚度和连续性有着直接的影响,考虑到以上各因素对油膜特性的重要作用,本实验就一定的油压、一定的管径、管长条件下,利用正交实验法分别研究不同空气压力、单次供油的时间间隔、单次供油量情况下水平管内油气两相流油膜的分布情况。具体实验参数的选取如表1所示。

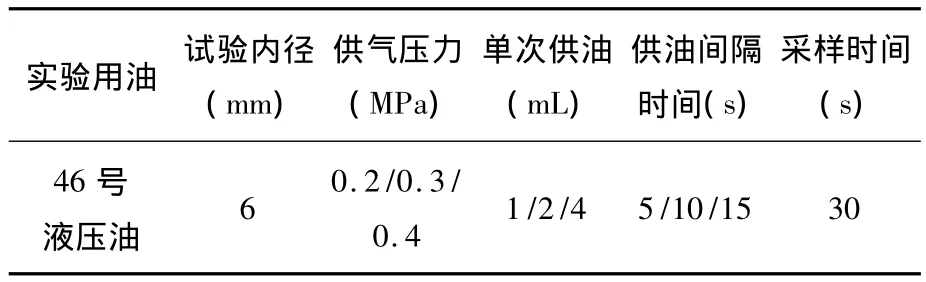

表1 实验参数设置表

表1为实验参数的设置表,实验中实验用油均为L-HM46号液压油,水平油管的内径为6 mm,只是对供气压力、单次供油量、单次供油时间间隔进行调整,同时为了保证数据的全面性和准确性,将每次实验的数据采样时间统一设置为30 s(9 000帧)。

3 实验结果与讨论

3.1 实验分析

根据实验装置所提供的供气压力范围选择0.2 MPa、0.3 MPa、0.4 MPa三种供油压力分别记为A1、A2、A3;单次供油量1 mL、2 mL、4 mL,分别记为B1、B2、B3;单次供油时间间隔5 s、10 s、15 s,分别记为C1、C2、C3。根据实验方案中所确定的各实验因素变量的取值,结合正交实验表设计出A1B1C1~A3B3C2九组实验,具体实验安排如表2所列。

表2 正交实验因素水平表

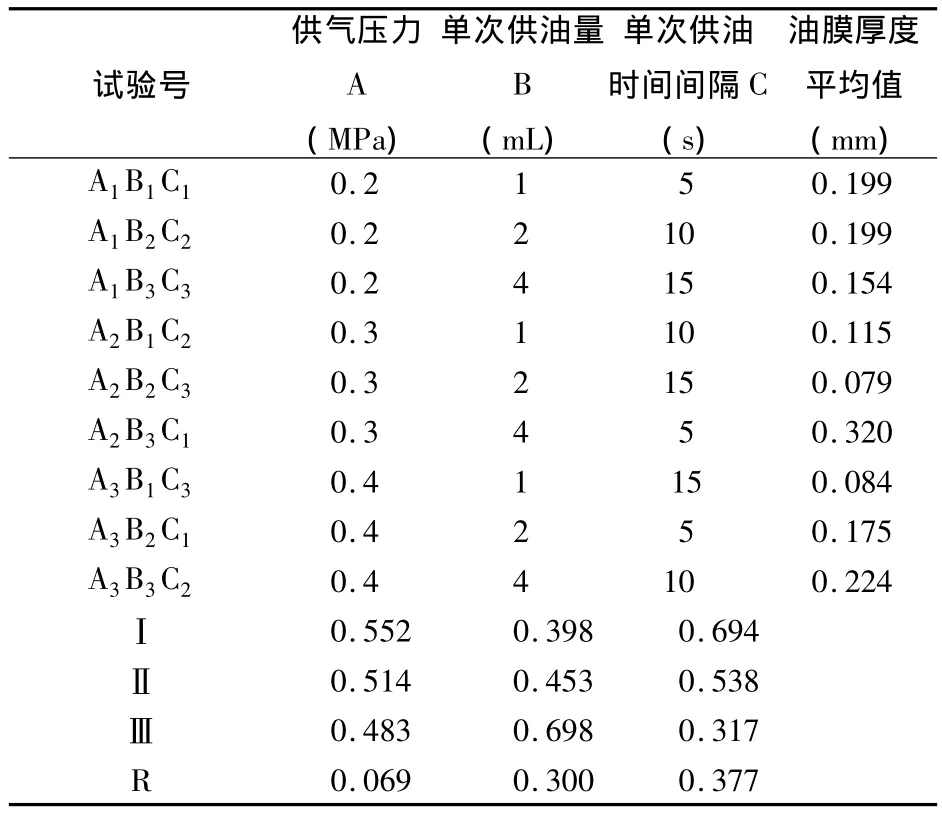

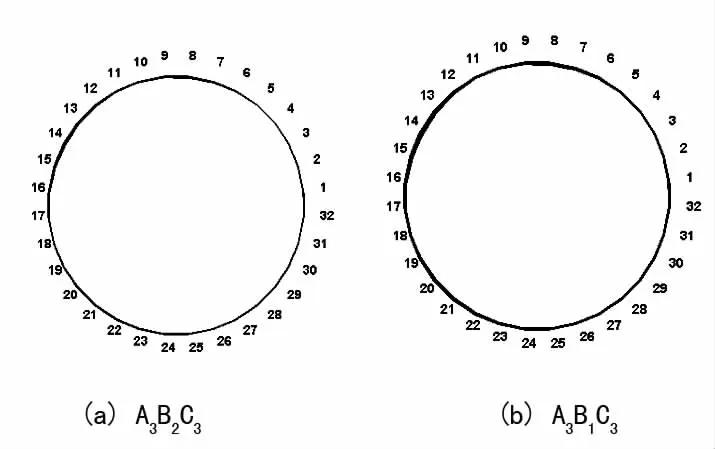

油气润滑系统中,油气在混合器中混合,气体在水平油管中将油滴沿管壁吹散形成连续均匀的油气环状流,并推动油膜向前流动。通过ECT监测试验装置,提取出的油膜厚度监测图像如图2所示。

图2 油膜厚度监测图像

虽然实验中不同的实验组设置的参数不同,但油膜整体分布均匀,且流型较稳定,说明九组实验条件均能满足实验的要求,形成油气两相流。只是由图2中油膜厚度图形的比较可以看出不同的实验数组中,由于参数设置的不同,油膜的厚度存在明显的差异,A2B3C1的油膜厚度明显比其它组的油膜厚度要大,说明虽然相对于前三组实验,A2B3C1的气压有所增大,但是当单次供油量增大且单次供油间歇时间减小时,油膜厚度反而增大,这是由于不同的参数对于油气环状流油膜厚度的影响作用大小不同。

正交实验中用极差R的大小用来衡量试验中相应因素的作用大小,极差大的因素,意味着它的三个位级对于评价指标的影响较大,通常是重要因素,由表2下端R的数值可以看出本实验研究的对油膜厚度影响的作用因素中,供气压力A是最重要的因素,单次供油时间间隔C次之,单次供油量B对油膜厚的作用最小,因此实验涉及的三个因素的主次排列顺序是:A,C,B。

表2右侧是分别从正交实验的九组实验中所提取的油膜厚度的平均值,油膜厚度的大小与图2中ECT检测到的水平管截面的油膜厚度图像相一致,单一参数下的油膜厚度平均值的和分别用Ⅰ、Ⅱ、Ⅲ表示。比较各列的平均值的和Ⅰ、Ⅱ、Ⅲ的大小,第一列的Ⅰ>Ⅱ>Ⅲ,这说明空气压力这个因素中以Ⅲ最佳,即空气压力选0.4 MPa时油膜最薄,效果较好;同样第二列中Ⅰ<Ⅱ<Ⅲ,说明单次供油量因素以Ⅰ最好,即选择单次供油量1 mL时油膜最薄;第三列中Ⅰ>Ⅱ>Ⅲ,说明单次供油时间间隔因素以Ⅲ最好,即选择单次供油时间间隔为15 s时油膜最薄。综合上面油膜厚度的三个影响因素推测油膜厚度最小的实验条件是A3B1C3。

由正交试验表2右侧油膜厚度的测量值,可以观察得出油膜厚度最薄的实验条件是:A3B2C3;与上面通过油膜厚度均值最小得出的试验最佳条件A3B1C3不同,为了准确的得到油膜厚度最薄的实验条件,需要对A3B2C3、A3B1C3条件下的油膜分布进行进一步的实验验证。

3.2 验 证

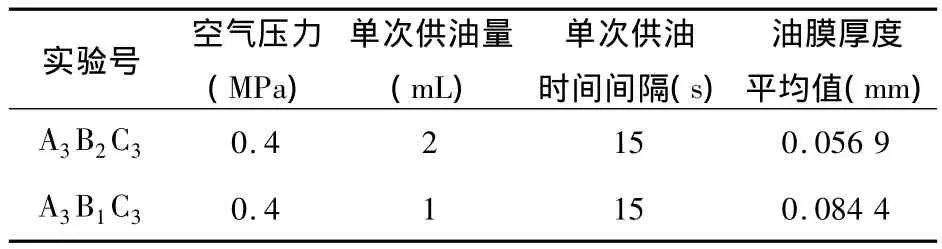

在原来正交实验其它条件不变的情况下选取A3B2C3所对应的实验条件,空气压力为0.4 MPa、单次供油量为2 mL、单次供油时间间隔为15 s;A3B1C3所对应的实验条件,空气压力为0.4 MPa、单次供油量为1 mL、单次供油时间间隔为15 s,然后分别实验。

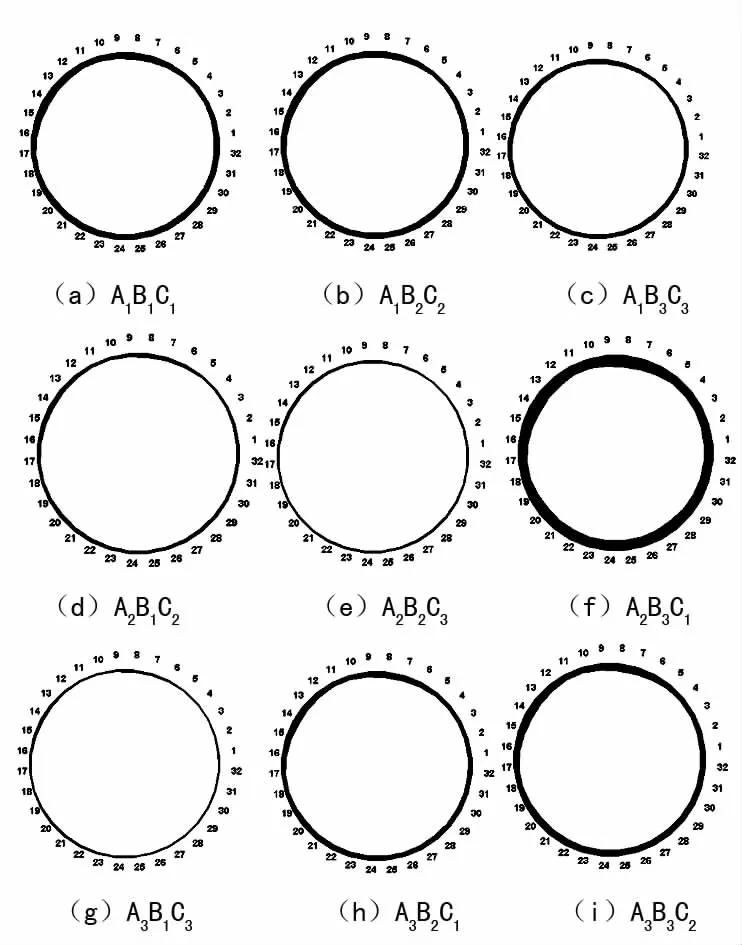

图3为A3B2C3、A3B1C3两个不同的实验条件下的油膜厚度分布图像,从图中可以清晰地看出,以A3B2C3为实验条件测得的油膜厚度明显小于以A3B1C3为实验条件测得的油膜厚度,且油膜分布更加均匀。表3为实验提取的油膜厚度的具体数据,空气压力0.4 MPa、单次供油量2 mL单次供油时间间隔15 s时,油膜厚度的平均值为0.056 9 mm;空气压力0.4 MPa、单次供油量1 mL、单次供油时间间隔15 s时,油膜厚度为0.084 4 mm,与图2观察的油膜厚度结果相一致,说明并不是所有的参数都设置为最佳时油膜的厚度就最小,不同的因素之间相互影响,相互作用,油膜厚度是各因素之间协调作用的结果。

图3 实验验证中油膜厚度图像

因此该实验得到的最薄油膜厚度的实验条件为A3B2C3,即空气压力0.4 MPa、单次供油量2 mL、单次供油时间间隔15 s。

表3 实验验证表

4 结论

利用油气润滑实验台和ECT电容电析成像检测系统,对油气润滑水平输送管中油气两相流油膜分布进行了正交实验研究。在符合工程实际的条件下,研究了供气压力、单次供油量、单次供油时间间隔三个实验参数对于水平管中油气两相流油膜厚度的影响,为油气润滑系统的设计与使用提供了参考依据,具体实验结论如下。

(1)油气润滑系统中,供气压力、单次供油量、单次供油时间间隔对油气两相流的油膜形成和分布有着重要的影响,在上述实验中,不同数组设置参数下的水平油管均能够形成均匀的油气两相环状流薄膜,但是油膜的厚度差别明显。

(2)通过油膜厚度的数据分析可知,油膜厚度最薄的最佳实验条件为:供气压力0.4 MPa,单次供油量2 mL,单次供油时间间隔15 s。

(3)通过不同实验组油膜厚度的极差得出:实验研究的影响油膜厚度的参数中,供气压力对于油膜厚度影响作用最大,单次供油间歇时间次之,单次供油量对油膜厚度的影响作用最小。

[1] Ryan M.Macgillivray,kamiel S.gabriel.Annular Flow Film Characteristics in Variable Gravity[J].New York Academy of Sciences,2002(974):306-315.

[2] Huawei Hua.A Numerical Study of Entrainment Mechanism in Axisymmetric Annular Gas-Liquid Flow[J].Fluids of Engineering,2007(129):293-301.

[3] Wu Cheng-Hsien,Kung Yu-Tai.A parametric study on oil/air lubrication of a high-speed spindle[J].Precisin engineering,2005 (29):162-167.

[4] 赵孟一.油气润滑系统水平管内环状流形成机理研究[D].秦皇岛:燕山大学,2011.

[5] 张永峰.油气润滑系统应用理论与实验研究[D].秦皇岛:燕山大学,2011.

[6] 汪雄师,孙启国,王 莹,等.油气润滑系统中环状流流过突扩管时的流动特征[J].机械,2014(2):10-12,36.