基于耦合传热的圆锥液体静压轴承热态性能分析*

2014-03-27李梦阳陈金明

李梦阳,陈金明,胡 秋

(中国工程物理研究院机械制造工艺研究所超精密加工实验室,四川绵阳 621900)

0 引言

液体静压轴承的发热一部分由润滑油的摩擦损耗引起[1]。轴承在旋转时要克服油膜的粘性阻力,由牛顿液体内摩擦定理可知,阻力的大小与切线速度成正比[2]。圆锥液体静压轴承,油膜各点的线速度不同,使轴承温度场分布较为不均匀,从而导致不均匀的粘度分布和热变形,降低轴承的静态性能。因此需对圆锥液体静压轴承进行准确的热态性能分析。

静压轴承的热传递是一个很复杂的过程,油膜、轴颈、轴瓦之间的传热受到整个温度场分布的影响,难以用简单的数学关系进行描述,早期的计算多采用绝热假设,即认为热量全部由润滑油带走。Cole的滑动轴承传热试验表明,端泄散热约占发热量的40%~60%[3],可见采用绝热假设计算是很不准确的。近年来,随着计算流体力学的发展,同时通过求解流体控制方程组和固体热传导方程,可直接获得流体和固体之间的传热情况。这种耦合传热的分析方法已广泛应用于内燃机燃烧室的热态性能计算[4-6]。

笔者利用CFX软件的耦合传热功能,建立了圆锥液体静压轴承油膜-轴颈-轴瓦整体传热模型,较准确地获得了轴承温度场分布。通过改变相关参数,分析了圆锥液体静压轴承热态性能的变化规律。

1 耦合传热的计算模型

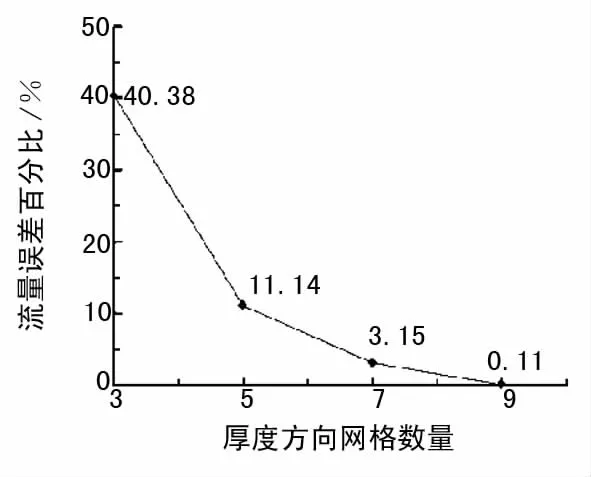

1.1 网格分析与划分

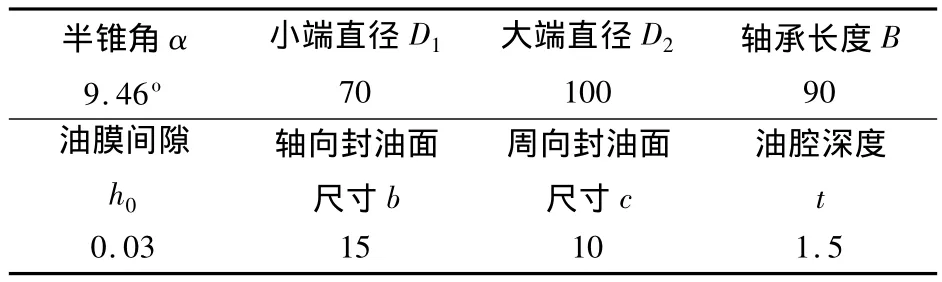

研究的圆锥液体静压轴承具有4个油腔,无回油槽,其基本结构如图1所示。相关尺寸见表1。轴承采用间隙节流器,通过调整间隙大小使得液阻比为0.6,以保证较大的轴承刚度。

表1 轴承结构参数 /mm

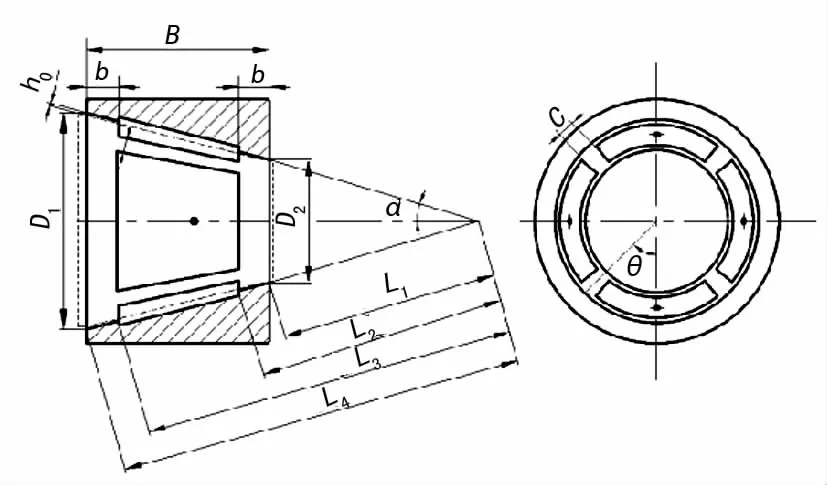

图1 圆锥液体静压轴承的结构

两个圆锥液体静压轴承背对背地构成一对支撑,但由于对称性,可只取其中一个进行分析,建立的几何模型如图2所示。模型包括流体域和固体域,而固体域中的轴颈、轴瓦和套筒又分属不同的材料,因此分别对这四个区域进行网格划分,最后再在CFX中组装。

图2 圆锥液体静压轴承的结构简图及网格

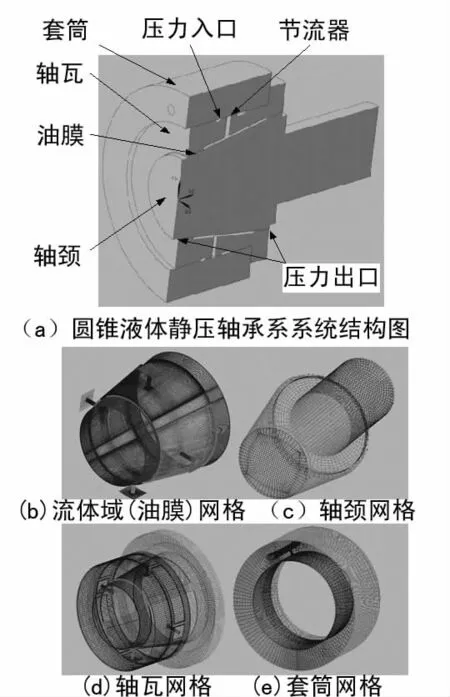

网格划分的关键在于流体域(油膜)网格,油膜厚度最小为30 μm,而整个油膜的长度则有90 mm。为了保证计算精度满足条件的前提下尽量减少网格数量,在厚度和长度方向上需设置不同的网格尺寸。六面体网格的长、宽、高可有较大的差别,且能很好地适应油膜的形状[7],因此该研究采用六面体网格。

此外,分析网格密度对计算结果的影响。当油膜网格层数达到7层以下后,计算精度较为理想,如图3所示。长度方向和周向方向的网格密度对计算结果影响不大。所以对整个流体域进行网格划分时,沿厚度方向上划分了10层网格,其他方向上网格适当稀疏一些,在流场的边界再增加网格密度。

1.2 润滑油粘温关系

随着润滑油温度的升高,其粘度会发生变化,而粘度的变化又会影响温度场的分布,所以在建模时需考虑润滑油的粘度变化。工程上常用粘温方程来表示粘度随温度的变化规律,其中Reynolds粘温方程较为常用[8]。

式中:a,b为与润滑油有关的常数;t为润滑油温度。

图3 网格数量对计算精度的影响

1.3 边界条件设置

在耦合传热分析中,流体与固体接触的边界(内边界)设置为耦合传热面,要开启热流连续模式,以保证内边界的热量和温度连续;节流器入口设定为压力入口,并给定入口油温;锥面两端为出油口,设定为压力出口;固体的对称面设定为绝热壁面,其他外表面与空气形成对流换热,环境温度设定为22℃,采用努谢尔准则求得近似的对流换热系数。

2 计算结果分析

2.1 耦合温度场分布

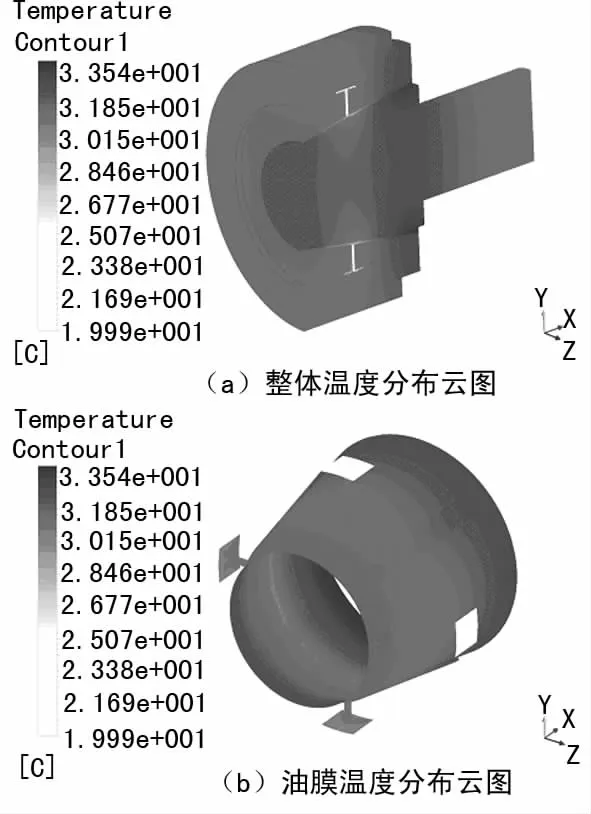

当润滑油为N22,油膜厚度为30 μm,入口压力为1.5 MPa,进油温度为20℃,转速为1 000 r/min,轴颈偏心率为0时,仿真分析得到圆锥液体静压轴承的温度场分布如图4所示。

图4 网格数量对计算精度的影响

图4(a)为轴承系统整体温度分布云图,可看出,油膜产生热量并通过轴颈、轴瓦及套筒向周围环境耗散,整个轴承系统的温度上升,最高温度出现在油膜锥面大端出口处;图4(b)为油膜的温度分布云图,可见,润滑油进入节流器后,温度马上开始上升,进入油腔后温度分布以出油口为中心向四周扩散。锥形油膜两端出口处的温度有一定差别。

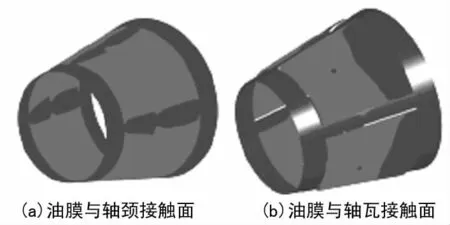

图5为油膜与固体接触区的传热情况,浅色区域表示散热,深色区域表示吸热。从图中可看出,当系统达到热平衡,油膜不仅散热,而且也吸热。在油膜区域,由于间隙小,粘性耗散产生的热功率大,所以会向周围散热;而在油腔区域,热功率小,热量从轴颈轴瓦传给润滑油。

图5 网格数量对计算精度的影响

2.2 不同参数对热态性能的影响

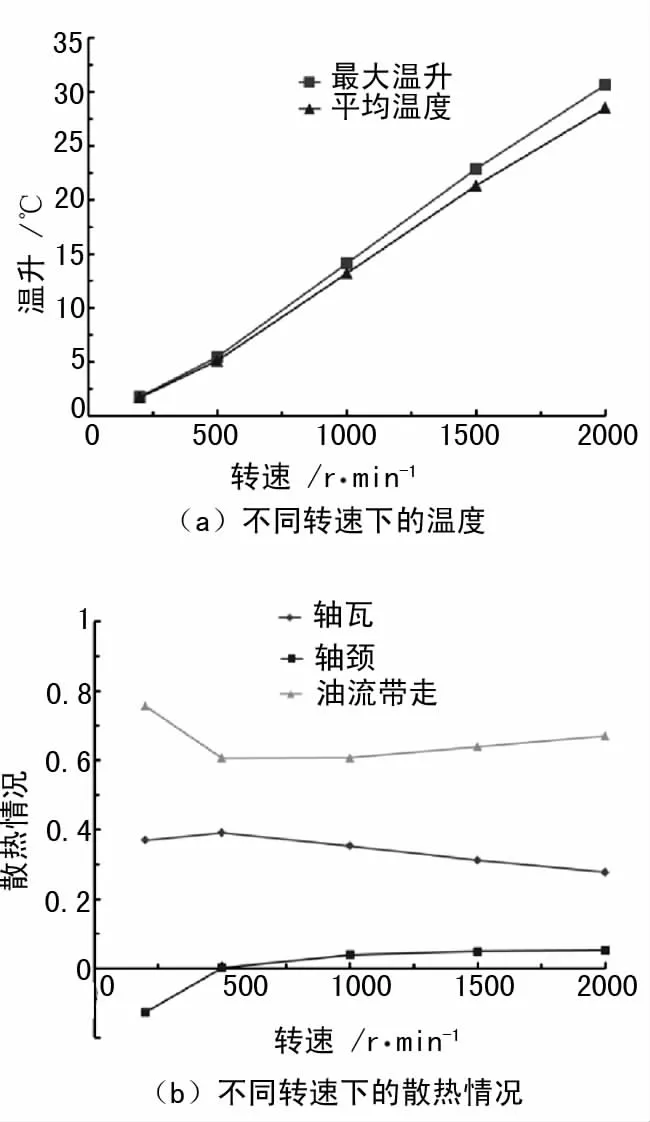

图6为转速对圆锥液体静压轴承热态性能的影响图。由图6(a)可看出,回油温升与转速近似满足线性关系。而采用绝热假设,温升则应与转速的平方成正比[9]。可见,转速越大,绝热假设计算的温升误差就越大:①轴瓦轴颈的散热占了一定比例;②笔者考虑了粘温关系,温升增大后,粘度相应会下降,进而摩擦损耗会降低,温升上升趋势会变缓。

图6 转速对圆锥液体静压轴承热态性能的影响

由图6(b)散热情况可知,端泄带走了大约60%的热量。轴瓦散热远大于轴颈散热,但随着转速的增加,轴颈散热有所增强。当转速低于500 r/min时,润滑油发热很小,而环境温度大于进油温度,所以外界的热量会通过轴颈传递给润滑油。

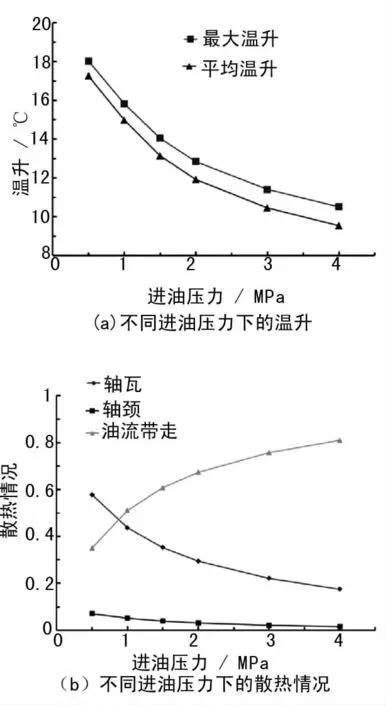

图7所示为轴承热态性能随压力的变化规律。在转速不变的情况下增大进油压力必然会增大泵功率,系统的总发热量增大,但从图7可看出,随着进油压力的增大,温升并没有增加,反而明显降低,但降低的趋势逐渐变缓。是由于流量增大带走了更多的热量,因此温升不升反降。

随着进油压力的增大,流量增大,油流能带走更多的热量。从图7可看出,端泄散热随压力增大而增强,最后可达80%。但压力增大到一定程度后,增强的趋势变缓。

图7 进油压力对圆锥液体静压轴承热态性能的影响

3 结论

(1)在采用CFX软件计算静压轴承油膜流动时,应注意油膜厚度方向上的网格数量对计算结果有较大影响。

(2)考虑轴颈、轴瓦散热时,圆锥液体静压轴承的温升与转速呈线性变化关系,与采用绝热假设计算的温升相差较大。

(3)端泄散热占轴承散热量的大部分,但不应忽略轴颈、轴瓦的散热;静压轴承各个途径的散热比率随着轴承的相关参数会发生变化。

[1] 陈燕生.液体静压支承原理和设计[M].北京:国防工业出版社,1980.

[2] 傅德薰,马延文.计算流体力学[M].北京:高等教育出版社,2002.

[3] Cole J A.An Experimental Investigation of Temperature Effects in Journal Bearings[C].Proceedings of Conference on Lubrication and Wear.1957.

[4] 白敏丽,沈胜强,陈家骅.燃烧室部件耦合系统循环瞬态传热模型的研究[J].内燃机学报,2000,18(1):100-103.

[5] 陈红岩,李 婷.柴油机活塞-缸套-冷却水系统固流耦合传热研究[J].农业机械学报,2006,37(5):37-40.

[6] 赵宏国.内燃机燃烧室部件耦合传热仿真研究[D].大连:大连理工大学,2007.

[7] 吕 军,王忠金,王仲仁.有限元六面体网格的典型生成方法及发展趋势[J].哈尔滨工业大学学报,2001(4):485-490.

[8] 姜继海,张冬泉.液压流体粘温关系研究[J].润滑与密封,1998 (5):35-37.

[9] 常翠平.锥形静压轴承流场的数值模拟及性能分析[D].哈尔滨:哈尔滨工业大学,2008.