紫外成像器件光电阴极封接焊料熔层缺陷对气密性的影响

2014-03-27徐江涛杨晓军张太民韩昆烨

徐江涛,杨晓军,张太民,韩昆烨

(1.微光夜视技术重点实验室,陕西 西安 710065;2.北方夜视科技集团有限公司,云南 昆明 650223;3.西安应用光学研究所,陕西 西安 710065)

引言

在紫外成像器件的研究中,为了实现光电阴极与管体在真空中传递封接,保证封接气密性,必须要先在管体阴极封接盘中熔化一层低熔点焊料,这层焊料的质量好坏直接影响着封接气密性。另外,紫外光电阴极灵敏度和电子发射稳定性与传递温度有着重要关系,因此要求阴极封接焊料熔点不能太高。从制管总体工艺考虑,我们选用低熔点InSn合金为热铟封焊料,因其具有熔点低、塑性和流散性好、蒸气压低等特点[1-3],特别适用于热膨胀系数不同的材料非匹配封接[4-6]。在对管体InSn焊料熔化过程中,常出现有焊料流散不均、堆积不连续、体内气孔等情况,使封接层常出现漏气现象,严重影响了器件研制进度和制管成品率,特别是由焊料层缺陷引起的慢漏气,大大缩短了器件的使用寿命。为确保阴极与管体封接气密性和器件寿命,开展了管体化铟专题研究。

1 管体化铟装置与过程

紫外成像器件管体化铟是在沈科仪厂生产的HVGRL-500型超高真空设备中完成的,主抽泵抽速为350 0 L/s的磁悬浮分子泵,极限真空度2×10-6Pa,前级真空泵为无油机械泵,系统加热采用LIP温控器进行自动控制,设备配有试验过程曲线。

管体化铟过程是:把清洗干净的InSn焊料环装入经过500 ℃氢气处理的管体阴极盘中,连同定位夹具一起放入真空炉,对腔室抽真空,待真空度达到4×10-4Pa时,开始以9 ℃/min的升温速率对炉膛加温1 h,在540 ℃中保温1.5 h后,再以5 ℃/min的速率对炉膛降温,1 h后关闭加热电源,等炉膛温度降到室温后关闭真空系统,然后对真空室充N2,取出化铟管体。对管体化铟层进行质检,合格的供给装管,不合格的视为废品。

2 结果与讨论

2.1 焊料流散不均对气密性的影响

对管体InSn合金熔化过程中出现的流散不均匀问题,用晶相理论[7-8]分析可知,焊料升降温过程中,由于炉内温度梯度的存在,液态焊料表面存在有不平衡结晶过程,从而导致原子结晶梯度不同,偏离平衡成份固熔线,使固熔体平均成份与原合金成份不同而产生不均匀,形成焊料面高低不平。用这种焊料封接阴极,焊料面不能与阴极封接面形成均匀一致的封接层,液面低的与阴极封接面接触小,当焊料温度降低到熔点以下形成固体后,焊料收缩,使得低面焊料与阴极面脱开产生缝隙,从而致使封接面漏气。措施:增大炉内恒温区,合理延长保温时间,缓慢降低温度下降速率,解决了熔层不均匀问题。

2.2 焊料层断裂对气密性的影响

关于焊料层断裂现象产生的原因,通过分析认为,主要是由于焊料低温时与基底金属面的浸润性较差,而且与基金属面互不熔解。另外,基体金属表面存在局部氧化,氧化物会阻止基体金属原子与液体焊料原子间的直接接触,削弱两者之间的附着力,使附着力远小于液态焊料内聚力,使焊料不能很好地流散开,冷却后,就会形成断裂状态,这种缺陷是不能用于装管的。只有当基体无氧化,焊料和基体金属相互作用,使液体向基体金属形成扩散,被基体金属饱和的液体焊料在冷却时根据平衡图能析出固熔体,就会使焊料组份向基体金属晶粒内部扩散,也即相互熔解,就可保证焊料的流散连续。解决焊料断裂的措施是对已处理干净的焊料和基底面尽量缩短暴露大气时间防止氧化,及时装入真空炉,采用无油真空设备化铟,可消除设备运作时油蒸汽对焊料表面的污染,减少真空残气对焊料质量的影响。

2.3 气孔对封接气密性的影响

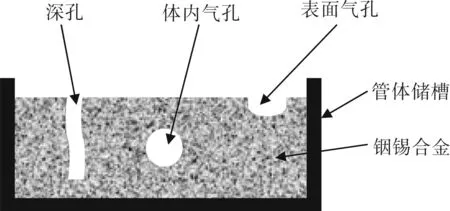

InSn合金焊料熔化实验中,发现焊料层中存在有3种不同类型的气孔,如图1所示。

图1 焊料层内气孔示意图Fig.1 Schematic diagram of solder layer gas hole

第1种是深孔,即焊料面到基体金属面的直通孔; 第2种是焊料层体内的气孔; 第3种是焊料表面上的凹型孔。

深孔的形成,用表面张力理论来分析,是由于基体金属表面和合金焊料表面存在有氧化物或油污染物,当焊料加热熔化后,由于分子热运动它们相聚到一起时,使焊料表面张力增大,阻止了液态焊料流动,焊料降温气体动能减小,体内气体释放不到体外,这可能是管体和材料工艺处理过程受污染形成的。这种污染物只能靠提高真空度并将温度提高到600 ℃, 直到焊料微蒸发才能消除,但这样会造成真空炉膛污染,降低设备利用率。

试验中,我们观察到,当炉膛升温使InSn合金达到熔点温度后,由于表面张力较大,焊料收缩,先形成球形,随着加热温度的升高,表面张力变小,液体开始浸润固体表面,这时液体内部分子的吸引力小于固体分子的附着力。只有当固-气表面张力大于固-液张力与液-气表面张力之和时,液体就展布成薄层,促使焊料体内气体向外释放,即液体完全浸润固体。实际上,无论是在焊料体内,还是焊料表层产生的气孔,都是焊料体内各种杂质和气体通过热扩散向外释放的先后时间不同而异,体内气孔可能是重分子气孔,扩散速度慢,释放到体外需要时间长,表面凹型孔是轻分子气孔,扩散快,在到达表面后,只需较短的时间就释放出表面,并停留在焊料表层内。一般来讲,只要气孔直径较小,不使焊料面形成断层,采用二次处理,就可以消除表面凹形孔,焊层体内气孔较少,加上制管时对管体再进行380 ℃、10 h以上烘烤排气,可以消除焊料体内的气孔,又由于阴极与管体封接焊料处于液态,阴极与焊料接触时,靠阴极压力作用将表面的气孔挤出,所以焊料气孔对封接漏气的影响不是很大,但是在对焊料表面处理时,仍不允许刮开的焊料表面有气孔存在。

InSn合金焊料熔化实验证明,把InSn合金焊料直接放入管体储铟槽内,无论是采用高频化铟或真空加热化铟,都会使焊料层产生气孔。由于存铟槽焊料的存在,阻止了焊料基底表面温度变化,焊料熔化后,使焊料和基底金属表面的气体不能快速释放出来,存留到焊料内部,分子的动能小于液-气表面张力时,很难释放到液体外,尽管气体由于热运动向液体外扩散,但由于液体重力的作用,阻止了气体向液体外扩散速度,只有那些气体动能大于液-气表面张力的气体,才会较快释放出体内,而动能小的会留在焊料体内产生气孔。所以消除焊料体内气孔,关键是要保证基底材料表面和焊料体内无气体、无杂质,InSn合金焊料在基底表面有良好的浸润性。在管体阴极盘化铟槽表面蒸镀一层与InSn合金侵润性良好的金属膜,把焊料与管体分开真空烘烤除气,然后高温对管体进行浇铸化铟,保证管体化铟质量。

3 改进措施

3.1 化铟设备改进

前期管体化铟真空炉极限真空度低、排气慢、炉体加热采用钽带通电升温,放气量大,真空系统为半无油,真空残气对焊料表面影响较大,管体化铟成品率低。为此,首先对设备进行了改进,制造了专用管体化铟设备,采用全无油分子泵加无油机械泵结构,排除了油污染,改钽带加热为碘钨灯光辐射加热,放气量少,极限真空度由4×10-5Pa提高到4×10-6Pa,特别是一次可化9只管体,只需要5 h,比改进前管体化铟效率提高了40%,合格率提高了35%。

3.2 管体净化

为了彻底消除管体储料槽表面氧化,采取化铟前先对管体进行600 ℃、1 h烧氢净化处理,以保证焊料在基底面的快速流散性,净化过的管体要及时送入化铟台,防止焊料基底表面氧化。

3.3 焊料预除气

为了有效去除焊料体内的杂质和有害残气,保证焊料熔层体内无气孔,采用对焊料单独进行真空度10-5Pa、高温500 ℃、保温2 h的预除气。实验证明,对焊料除气后,注入到管体储料槽内,焊料体内无气泡、流散均匀,提高了管体化铟成品率。

3.4 管体注料工艺

在分析了管体焊料熔层气孔产生的原因后,采取把焊料与管体相分离,同时在真空度10-5Pa条件下,进行高温540 ℃、保温3 h除气,然后真空度保持在10-5Pa、500 ℃下对管体焊料进行浇注熔化,彻底解决了焊料熔层存在的质量问题。

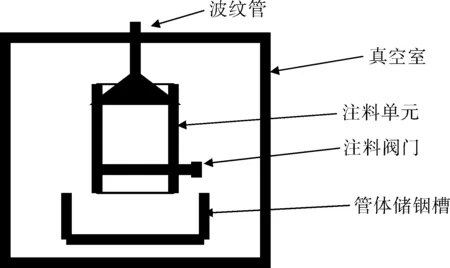

管体注料工艺过程是:把清洗干净的InSn合金焊料和管体同时在洁净环境中装入专用化铟夹具中,立即送入专用全无油真空化铟台抽真空,待真空度达到4×10-5Pa时,采用碘钨灯内加热对夹具和管体进行540 ℃烘烤除气,经过3 h保温后,总压达到稳定状态,高温下打开注料闸门,使InSn合金焊料依靠重力作用流入管体阴极盘储铟槽。由于焊料和基底储铟槽表面经过预先高温除气,体内和表面气体已完全释放,最重要的是储铟槽表面处于高温状态,有很大的表面张力,当焊料流入储铟槽后,会立即在储铟槽表面流散开,并迅速均匀填满管体注料槽内,成功实现管体铸铟。通过三维测量仪对管体浇注InSn合金层体内质量检测,焊料体内气泡彻底消失,管体化铟成品率提高35%,阴极与管体封接气密性成品率达到了98%,促进了紫外成像器件研究工作的进展。管体注料工艺除了用于紫外成像器件,还可应用于双通道板光电倍增管和二代近贴微光管[9-10]。图2为管体注料装置示意图。

图2 管体注料装置结构图Fig.2 Structure of tube solder pouring

4 结论

通过对InSn合金熔层体内产生气孔机理分析,并经实践证明,InSn合金熔层内气孔主要是由焊料和基材体内气体及杂质产生的,采用管体注料工艺,对焊料和基底材料进行隔离除气,真空度稳定在4×10-5Pa、高温500℃下对管体注料,管体注料合格率达到100%,阴极与管体封接气密性成品率达98%,加速了器件研究进度,促进了器件发展,并成功地研制出了紫外成像器件、双通道光电倍增管和二代近贴微光管。

[1] Xu Jiangtao. Thermal indium seal techniques for photocathode transfer in second generation proximity low-light-level tube[J]. Journal of Applied Optics,1996,17(3):10-12.

徐江涛. 二代近贴微光管光电阴极转移热铟封技术[J]. 应用光学,1996,17(3):10-12.

[2] Cheng Yaojin,Xu Jiangtao,Xu Ke, et al. The research of photoelectric cathode transferred and sealed technology of proximity focused and imaged devices[J]. Vacuum Electronics,2009(6):60-62.

程耀进,徐江涛,徐珂,等. 近贴聚焦成像器件光电阴极传递封接工艺研究[J]. 真空电子技术,2009(6):60-62.

[3] Liu Xiuxi.Semiconductor device manufacturing process commonly used data manual[M]. Beijing:Electronic Industry Press,1992.

刘秀喜. 半导体器件制造工艺常用数据手册[M]. 北京:电子工业出版社,1992.

[4] Dong Yaqiang,Lyu Zhongcheng. Process of double indium seal technology[J]. Optoelectronic Technology,1994,14(3):223.

董亚强,吕忠诚. 双铟封技术的工艺研究[J]. 光电子技术,1994,14(3):223.

[5] Rosebury F. Handbook of electron tube and vacuum techniques[M]. USA:American Institute of Physics, 1992.

[6] Yan Guang,Duan Weili,Zhou Deming. Hot melt indium sealing technology for vacuum electronic devices[J]. Infrared Technology,1989,11(5):21-23.

严光,段维丽,周德明. 电真空器件的热熔铟封技术[J]. 红外技术,1989,11(5):21-23.

[7] Mo Chunchang, Chen Guoping. Electric vacuum technology[M]. Beijing:National Defense Industry Press,1980.

莫纯昌,陈国平. 电真空工艺[M]. 北京:国防工业出版社,1980.

[8] Chen Keqiang. Materials science base and electric vacuum materials[M]. Beijing:Tsinghua University Press,1988.

陈克强. 材料科学基础与电真空材料[M]. 北京:清华大学出版社,1988.

[9] Xu Jiangtao. Research of double micro channel plate photomultiplier tube[J]. Vacuum Science and Technology,2000,20(5):358-360.

徐江涛. 双微通道板光电倍增管的研究[J]. 真空科学与技术,2000,20(5):358-360.

[10] Xu Jiangtao. Research of second generation proximity focus image intensifier nano second response[J]. Vacuum Science and Technology,2005,25(1):47-49.

徐江涛. 二代近贴像增强器纳秒响应技术研究[J]. 真空科学与技术,2005,25(1):47-49.