采用3D-LDA测量旋转射流速度的方法研究

2014-03-26龚迎莉衡思江祁海鹰

龚迎莉,衡思江,祁海鹰

(清华大学 热科学及动力工程教育部重点实验室,北京 100084)

激光多普勒粒子动态分析仪(PDA)采用非接触式测量技术,已被广泛应用于流场中示踪粒子的粒径和速度测试,及喷雾特性和多相流的科学研究中。对于非旋转粒子的流场,通常一维和二维的测试模式都可满足要求。利用PDA,人们研究过喷嘴的喷雾特性[1-4]及燃烧器的气固两项流和速度场等[5-6],研究喷嘴和燃烧器应用方面的文章很多,但是探讨PDA测试技术的文章几乎没有,大多数是测试流场中示踪粒子的粒径分布情况、一维速度和二维速度。如果不带旋流的射流,通过测试垂直的2个半径上的二维速度,即可获得3个分速度。

本文利用激光多普勒测速仪(3D-LDA的模式)对封闭式的燃烧器旋转射流流场的三维速度的测试技术进行研究。在数据采集的过程中,发现3D-LDA的发射探头和接收探头的摆放方式不同的时候,实验台流场中的三维速度的对称性和数据大小方面存在一定的差异,结合数值模拟的速度值进行对比,并就此问题展开探讨,以便更真实地反映流场的运动情况,具有科学研究的指导意义。

1 实验系统、测试仪器与方法

PDA测试速度的实验系统原理图和旋流喷嘴的结构见图1。旋流喷嘴喷出示踪粒子,采用3D-LDA的模式的非协同模式对实验中的示踪粒子进行检测。实验测试分为3个阶段:(1)旋流喷嘴的喷口朝水平方向的测试,见图2;(2)旋流喷嘴的喷口朝上的测试,2个探头互相垂直,采集信号相互接收,见图3(a);(3)旋流喷嘴的喷口朝上的测试,2个探头呈一定夹角,采集信号相互接收,见图3(b)。

图1 实验装置

图2 旋流喷嘴水平放置时的测试示意图(俯视图)

图3 不同的测量接收模式

1.1 实验原理

在3D-LDA的测试中,采用非接触式测量技术,属于点式测量。激光发生器产生的光经过布莱格分光器获得绿、蓝、紫3种颜色的激光光束,通过3束光加40 MHz频移解决速度的方向问题,即没有加频移的光指向加频移的光斑方向为所测分速度的正向,相同颜色的两束光在测量体区域产生干涉现象,照射到流场中运动着的示踪粒子,产生散射。接收到的光信号经过光电倍增管放大转化成电信号,进入多普勒信号处理器,多普勒信号转化成速度[7-8]。散射光的频率和入射光的频率比较,存在频率偏移,即频差,该频差和示踪粒子的速度成正比关系:

(1)

式中,θ是两束入射光之间的夹角,fD是频差

1.2 仪器与实验装置

激光多普勒粒子动态分析仪(PDA):测量所用仪器是丹麦Dantec公司的Classic PDA,信号处理器型号为BSA60。探头具有发射激光和接收散射光信号的功能。2D探头发射514.5 nm绿光和488 nm蓝光,1D探头发射476.5 nm紫光;2D探头接收紫光的散射光信号,1D探头接收绿光和蓝光的散射光信号。三维坐标架在3个方向的移动距离都为610 mm。

燃料旋流器为装有8个45°直叶片的轴向旋流器[9]。燃烧腔室竖直纵截面为85 mm×85 mm的方形,高120 mm。燃烧腔室上方接一个由方形逐渐过渡到圆形的过渡段,最后经圆柱形出口连接大气。观测窗口采用普通玻璃,其他非观测窗口贴有黑纸,避免环境杂光影响。

1.3 测量方法可行性的检验

对旋流喷嘴进行了不同角度和不同高度的流场的x轴的直径方向进行三维速度的测试。

流场测试的模拟燃料流量Qf=9 m3/h,实验选取了跟随性强的平均粒径为1.6m的飞灰微粒作为示踪粒子[10],给料量为80 g/h。

首先将旋流喷嘴水平放置进行了测试检验(见图2),发现激光入射光与喷嘴出口壁面的反射光影响多普勒干涉,导致信噪比小,仪器无法正常工作。后改为射流方向向上的垂直放置,并检验了以下3种情况:

(1) 交互式侧向接收模式(见图3a),流场中不同高度的三维速度测试;

(2) 交互式侧向接收模式,旋流燃烧器的摆放位置和有无观察窗口的三维速度测试;

(3) 后向接收模式(见图3b),变换旋流喷嘴的喷射位置,调节探头的放置位置,对实验台进行三维速度的测试,并对轴向速度、切向速度和径向速度差异进行讨论。

2 结果与分析

2.1 激光与实验件壁面的干涉问题

如图2所示,当旋流喷嘴的喷口朝水平方向时,流场的主流速度为水平方向,2个探头放在一个坐标架的悬梁上,2D发射探头(绿光和蓝光)的入射角度为0°,1D发射探头(紫光)的入射角为28°,接收信号采用交互式后向接收的模式。采集情况并不理想,光电倍增管的高压的设定值在600~700 V时,光电倍增管的极电流显示过载,仪器的分辨率很低,基本上得不到理想的速度分布的直方图。分析原因:入射光实验台壁面的反射光信号远远强于后向接收的散射光信号,可能是激光照射到旋流喷嘴的喷口处,反射光干扰了多普勒干涉,影响测试,接收到的光信号不能真实反映实际的散射光的信号。同时,加载的高压值太低,仪器的分辨率低,接收到示踪粒子的散射光的强度太弱,仪器噪声太高,无法正常工作。

2.2 旋流喷嘴的喷口朝上,两个探头交互式侧向接收布局对三维速度的测试影响

如图3(a)所示,改变旋流喷嘴的喷口,朝左侧喷更改为朝上喷射,光电倍增管高压的设定值为1 200 V,仪器的分辨率提高,采集过程中,整体上绿、蓝、紫光的有效率比较协调,差异小,数据率也较高。绿光测轴向速度,蓝光测径向速度,紫光测切向速度。仪器测试过程中的运行状态较好。

2.2.1 发射探头垂直摆放,相互接收

当旋流喷嘴的喷口朝上时,流场的主流速度为竖直向上,2个探头放在L型的坐标架上,2个探头垂直摆放。在开始的测试中,发现坐标架的悬臂有晃动,由于悬臂一侧的镜头较重,另一侧轻,不能真实地反映流场示踪粒子的运动情况。采用软件中的延时功能,设定移动坐标架2 s后进行数据采集,这样更能真实的反映流场情况。

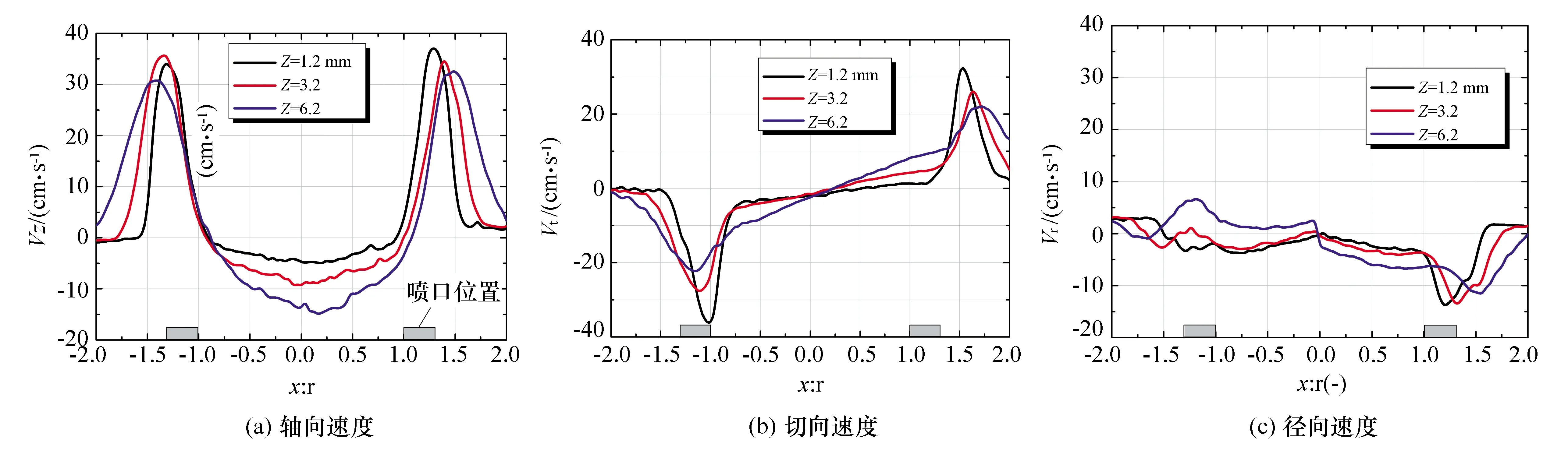

如图4所示,对3个高度为1.2、3.2、6.2 mm进行了测试,图4(a)中,轴向速度的对称性较好,x轴的正向数值比负向数值高,可能是旋流喷嘴的流场有一点向x轴的负向侧偏,相对而言,正向最高值的测量点离喷口更近一些。随着高度的变化,轴向速度最大值的位点向两边扩张,数据表明旋转射流整体呈锥形喷射。图4(b)中,切向速度的对称性较好,但是图形整体向x轴正向偏移约0.25 mm。原因是坐标架沿着x轴方向移动时,2D发射探头发射出的激光的测量点距离始终不变,而1D发射探头距离测试窗口不断变化,玻璃和空气的折射率不同,导致切向速度整体偏移,所测位置越高,切向速度的最大值的位点向两侧扩张,与轴向速度一样符合锥形喷射的变化规律。图4(c)中,径向速度最大值的位置的对称性较好,而x轴正向的径向速度最大值明显大于负向的最大值,进一步验证x轴正向的测试点距离喷口更近一些,和图4(a)的推测结论相一致。所测位置越高,径向速度峰形分布图对称性更强,反映出速度分布的规律性。而Z=1.2 mm的径向速度很不稳定,离喷口太近,受到的干扰因素较多,比如粒子分布均匀性差、散射光在器件上的反射光干扰、沉降的示踪粒子及玻璃的折射等因素。

2.2.2 旋转燃烧器和取消玻璃窗口的测试

图5为Z=1.2 mm的不同测试条件(分别为原始条件Ⅰ,即燃烧器原位旋转;条件Ⅱ为燃烧器喷口旋转180°、条件Ⅲ为燃烧器喷口旋转180°和无玻璃窗口)下的速度分布图。图5(a)中:条件Ⅰ下x轴的-6.4 mm处的Vz最大值为34.83 m/s,5.8 mm处的Vz最大值31.88m/s;条件Ⅱ下,x轴的-6 mm处的Vz最大值36.96 m/s,6.6 mm处的Vz最大值37.23 m/s;条件Ⅲ下,x轴的-6 mm处的Vz最大值34.3 m/s,6 mm处的Vz最大值36.18 m/s。3种测试情况,整体上图形的轴向速度的对称性较好。条件Ⅰ和条件Ⅱ的Vz最大值比较,测试结论正好相反,进一步证实喷嘴的喷射向一侧偏斜。图5(b)中:切向速度的峰形分布图的对称性较好,条件Ⅲ的速度分布图在x轴的-6 mm和6.4 mm处出现的Vt最大值分别为28.54 m/s,28.37 m/s,切向速度的峰形的对称性更好,Vt最大值也更加接近;条件Ⅰ和条件Ⅱ下,切向速度的速度分布图以x=0.5 mm处为对称点,图形的对称性也挺好,整体往x轴正向偏移大约0.5 mm,由此可见,玻璃的密度比环境的空气密度大,空气的折射率约为1,玻璃的折射率按成分不同而为1.5~1.9,玻璃的折射率对光的发射和接收都有一定的影响,导致测出的切向速度峰形分布图向x轴的正向偏移。在图5(c)中:径向速度分布的对称性较差,径向速度分布图的峰值差异较大。究其原因,由2.2.1知,离喷嘴太近,干扰较严重,Vr不能很好地反映流场的径向速度。三种不同的测试情况比较而言,从峰形分布而言,条件Ⅲ测试的三维速度的数据更为理想,峰形的对称性更好,三维速度的最大值也较为接近。

图4 单独喷射模拟燃料时的速度分布

图5 侧向接收速度分布图(z=1.2mm)

2.3 旋流喷嘴的喷口朝上的测试、后向接收对三维速度的测试影响

为了真实反映封闭流场的工作情况,有一些流场的测试必须在封闭的条件下测试。将探头的布局模式改变成后向接收(见图3(b)),2D探头和1D探头放置在坐标架的一个悬臂上,测试的速度不再是两两垂直的三维速度,需要将角度转化为三维速度。探头旋转角度的读数分别为α1=0°,α2=21°,见图6,此时三维速度的转化公式如下:

图6 3D-LDA的几何图

(2)

测得3个分速度值,经过公式(2)的换算获得三维分速度见图7,轴向速度、切向速度和径向速度在x轴的最大值基本都出现在±6.5 mm的坐标上。在坐标x轴负向的峰值出现在6.4 mm处,VZ最大值为33.93 m/s,在6.6 mm处Vt最大值为33.78 m/s;正向的峰值出现在-6.6 mm处,VZ最大值为35.37 m/s,在6.6mm处Vt最大值为-32.08 m/s。由2.2.1节知,离喷嘴太近,干扰较严重,Vr不能很好地反映流场的径向速度。在这里主要参考轴向速度和径向速度。三维分速度的峰值出现的位点基本接近。图形的对称性比2.2节中的优化了,更能真实地反映流场的运动情况,依据搭建实验台的人反映,喷口负向的数值与模拟出旋流喷嘴的燃烧的计算值比较吻合。在后续的试验中,确定x轴的负半轴为测试对象,反映实验台的流场的运动速度情况。

图7 后向接收速度分布图(z=1.2mm)

3 结论

本文采用3D-LDA的非协同交互式采集模式测试,对旋流喷嘴进行了3维速度的测试。结论如下:

(1) 针对开放式的实验台,采用2个探头互相垂直的L型布局,无需速度换算,即可直接测得3维速度;

(2) 对有玻璃观测窗口的情形,宜采用后向接收的探头布局。当两个探头逐点测量移动时,其激光测量体位置保持不变,避免了L型布局的缺陷;

(3) 如对有玻璃观测窗口的情形仍采用L型探头布局,则必须采取相应的措施消除玻璃折射导致的激光测量体位置的偏移,如减小观测窗玻璃厚度,或采用低密度透光材料,材料来源保持一致,或通过试验测得偏移量的校正系数,进而对测量体位置进行校正。

[1] 赵彦光,华伦,胡静,等.柴油机SCR系统尿素溶液喷雾特性的试验研究[J].内燃机工程,2012(4):22-27.

[2] Qu Degang,Xiang Dong ,He Leiming ,et al.An Experimental Study of Atomization Characteristics of the Ultrasonic Spray Nozzle[J].Advanced Materials Research,2011,230/231/232:958-963,958-963.

[3] Qu Degang,Xiang Dong.Research on the Relationship Between the Spray Overlap Width and the Photoresist Film Thickness and Un iformity[C]//2nd International Conference on Advanced Design and Manufacturing Engineering.Shanxi Taiyuan,2012:1308-1311.

[4] Li Zhouhang,Wu Yuxin,Cai Chunrong,et al.Mixing and atomization characteristics in an internal-mixing twin-fluid atomizer[J].Fuel,2012(97):306-314.

[5] 李争起,孙锐,孙绍增,等.径向浓淡旋流喷嘴气固流动特性的实验研究及其对燃烧的影响[J].中国电机工程学报,2000,19(5):18-23.

[6] 秦裕琨,李争起,孙锐,等.径向浓浓淡旋流煤粉燃烧器直流二次风对气固流动的影响[J].工程热物理学报,2000,21(3):363-367.

[7] 吴嘉.流速测量方法综述及仪器的最新进展[J].计测技术,2005,25(6):1-4.

[8] 沈熊.激光多普勒测速技术及应用[M].北京:清华大学出版社,2004.

[9] Campbell A,Goldmeer J,Healy T,et al.Heavy Duty Gas Turbines Fuel Flexibility[C]//Proceedings of ASME Turbo Expo 2008.Berlin,Germany,2008:150-155.

[10] 李彦,闫德中.三维激光颗粒动态分析仪在多相流测量中应注意的问题[J].实验技术与管理,2003,20(5):9-12,17.