基于平板扫描仪的印刷线条宽度检测方法研究

2014-03-26李不言

李不言, 曾 忠

(1.上海出版印刷高等专科学校印刷设备工程系,上海 200093;2.上海理工大学机械工程学院,上海 200093)

目前,印刷品客观质量检测国内外所使用的主要设备为手持式密度计或分光光度计,此类设备的工作原理是通过底部光孔捕捉印品反射光后分析待测区域的密度、反差等数据.由于光孔直径尺寸一般为5mm,要求被检测对象的直径不能小于6mm[1],这一“先天缺陷”注定该类设备无法用于线条类印品检测.平板扫描仪是一种重要的图像采集设备,可对幅面允许范围内的每一像素数据进行捕获,很好地弥补了密度计和分光光度计的局限性,被广泛用于平面图像采集的领域.而纸张作为重要的平面承印物,其上的所有印刷图文均能借助平板扫描仪来获取,同时捕获图像的分辨率可根据需求调整,这就为印品线条图像采集提供了良好的硬件平台.在获得扫描线条图像后,成熟的图像处理系统如PHOTOSHOP,MATLAB等软件均可读出图像中每像素的数据,这又为印品线条宽度计算提供了软件基础.综合以上软硬件两方面,基于平板扫描仪进行印刷线条宽度检测是基本可行的.而作为一般印品重要组成部分,线条经印刷系统作用后,输出宽度可直接影响印品的整体质量,因此开发出一种基于平板扫描仪的印刷线条宽度检测方法是必要的.

1 印刷线条宽度检测的算法设计

1.1 印刷线条宽度算法的理论基础

根据ISO 13660(Information technology-office equipment-measurement of image quality attributes for hardcopy output-binary monochrome text and graphic images)标准,线条宽度可定义为字符笔画或线条的平均宽度,计算方法为线条一侧的边缘阈值到另一侧的边缘阈值,其中边缘阈值定义为边缘梯度的点集,计算方式为用户定义兴趣区域内反射系数为60%数据点的连线[2].据此定义可得出,获得线条边缘阈值是计算线条宽度的基础和关键,而线条边缘阈值的获得可归结为图像内60%反射系数点的查找.

1.2 反射系数标定

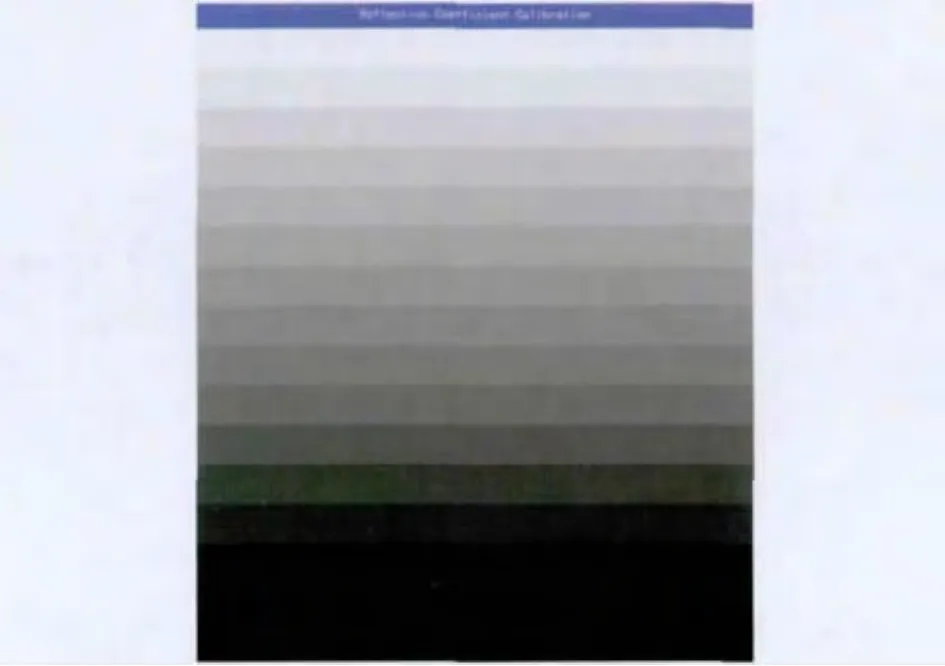

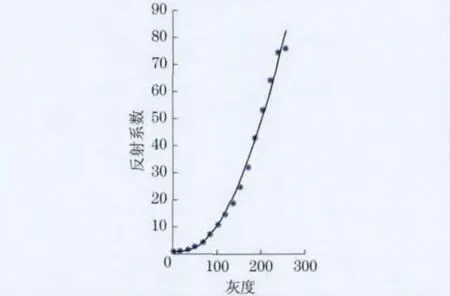

设计反射系数标定卡(以下简称标定卡)见图1.将0-255灰度等分为16个等级(0,17,34,51,68,85,102,119,136,153,170,187,204,221,238,255),在相应软件中严格按照每级灰度数值绘制该标定卡并在待检测印刷设备上输出[3].使用分光光度计测量输出标定卡各级灰度的实际输出灰度和反射系数,并将测量值进行二次曲线拟合,可得到灰度与反射系数的关系如图2所示,即完成了反射系数标定.进行反射系数标定的意义在于,若获得图像中任意像素点的灰度即可根据它们之间的对应关系计算出该点的反射系数,而像素点的灰度在PHOTOSHOP和MATLAB等多种软件中均可很容易的获取.

图1 反射系数标定卡Fig.1 Reflection coefficient calibration

图2 灰度-反射系数拟合曲线Fig.2 Fitting curve of grayscale-reflection coefficient fitting curve

1.3 线条宽度检测的算法

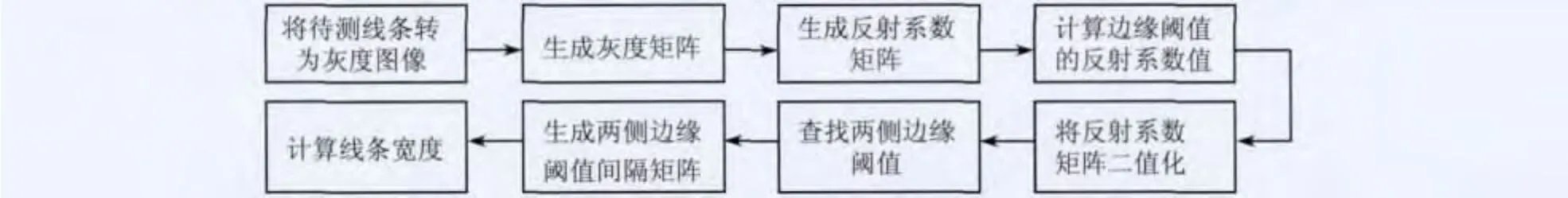

印刷线条宽度检测算法流程如图3所示.算法编制中所使用的函数均为MATLAB软件中自带图像处理函数.

图3 印刷线条宽度检测算法流程Fig.3 Process of printed line width detection algorithm

a.将印品RGB图像转换为灰度图像(使用函数rgb2gray),通过剪切(使用函数imcrop)方式框选图像中待分析线条区域,读取(使用imread函数)该区域中每像素的灰度值并按像素行列位置生成灰度矩阵,通过上述反射系数标定关系将所得灰度矩阵换算为反射系数矩阵g(i,j)表示.

b.计算g(i,j)内所有像素点的平均反射系数,将所得平均反射系数经60%量化后取整即为边缘阈值对应的数值T,至此只需查找等于T的像素点位置就可确定边缘阈值.但为了使线条边缘更加清晰,简化计算需进一步按式

将g(i,j)进行二值化[8],得到二值化矩阵G(i,j),使整个分析区域内图像变成非0(黑色)即1(白色)的状态.

c.利用循环(使用for函数)结构对G(i,j)每列数据依次读取.若为普通线条,先对第一列数据进行自上而下读取,当出现第一个0时记住该像素所在二值化矩阵中的行标号1,随后转为自下而上读取,同样记住第一个0出现的行标号2,用行标号2减去行标号1即为待测线条第一列数据两侧边缘阈值的间隔距离,将此距离作为第一个元素记入一个新的矩阵,此矩阵可称为两侧边缘阈值间隔矩阵.由此方法对G(i,j)剩余每列数据依次读取,最终生成和原图像等宽的1×n(n为G(i,j)列数)边缘阈值间隔矩阵.假设待测印品图像用平板扫描仪采集时设置分辨率为600 dpi,则对应图像中每像素大小为25.4/600 mm,用边缘阈值间隔矩阵中每个元素乘以25.4/600 mm就可获得线条宽度矩阵,最后求的线条宽度矩阵中各数据平均值即为此线条的宽度.若为反白线条,在进行G(i,j)每列数据读取时应记住出现第一个1的行标号,其它计算方法与普通线条无本质区别.

2 印刷线条宽度检测实验及数据分析

2.1 检测图的设计与输出

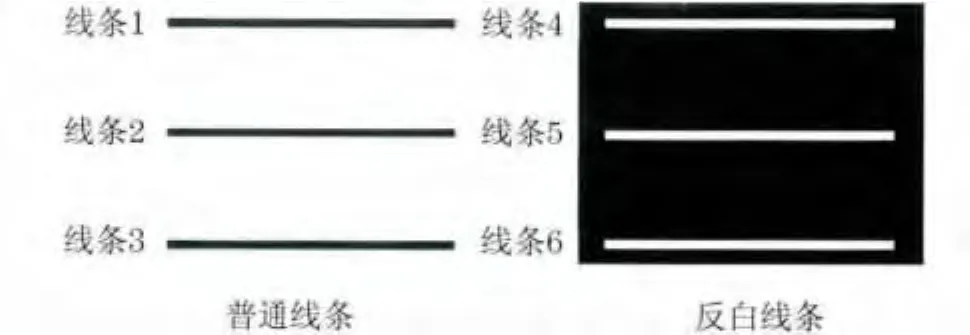

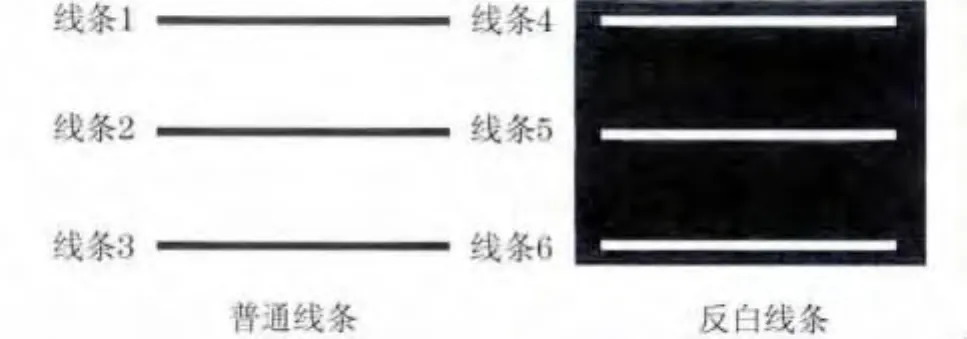

检测图设计为3条宽度相同的普通线条和反白线条,其中线条设计宽度为0.9mm,普通线条色和反白线条背景色均为纯黑,RGB数据为0,0,0(见图4).使用富士施乐C2100型打印机对检测图进行输出,输出纸张为80g双胶纸(见图5).

2.2 线条宽度检测实验

图4 印刷线条宽度检测图Fig.4 Printed line width detection figure

图5 印刷线条宽度检测输出图Fig.5 Output figure of printed line width detection figure

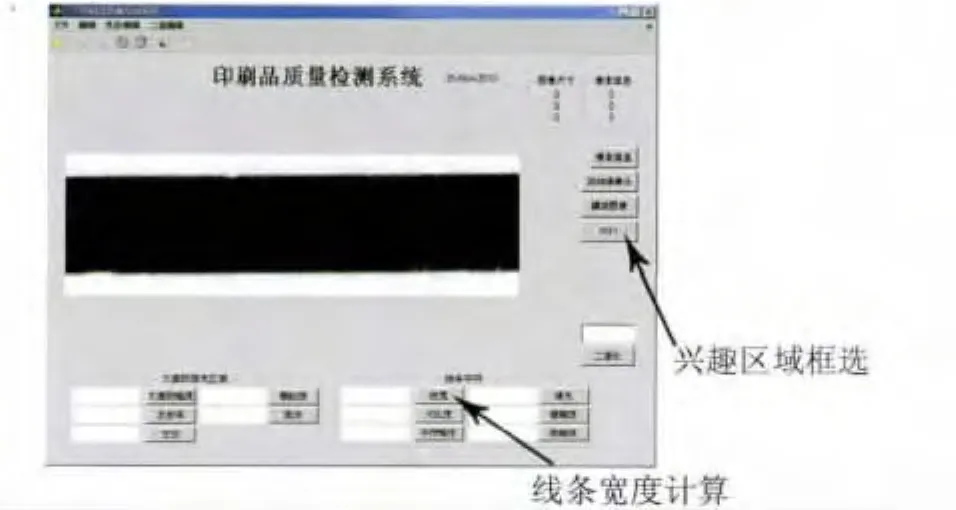

该线条宽度检测实验基于印刷品质量检测系统(见图6),系统采用MATLAB GUI模块开发,具有印刷品质量分析及图像处理等功能,其中线条宽度检测部分的开发均基于上述算法.首先,印刷线条宽度检测图输出图须经平板扫描仪进行扫描,设置扫描分辨率为600dpi,扫描格式为RGB.随后将扫描所得图像导入印刷品质量检测系统(系统使用前必须已经过正确的反射系数标定),使用兴趣区域框选按钮选择线条1中部分区域,点击线条宽度计算按钮进行计算即得到一次线宽检测结果.重复上述操作,分别通过框选位置或长度变化对线条1进行10次宽度检测并记录数据,其它线条处理方法相同.

图6 印刷品质量检测系统Fig.6 Print quality inspection system

2.3 实验数据分析

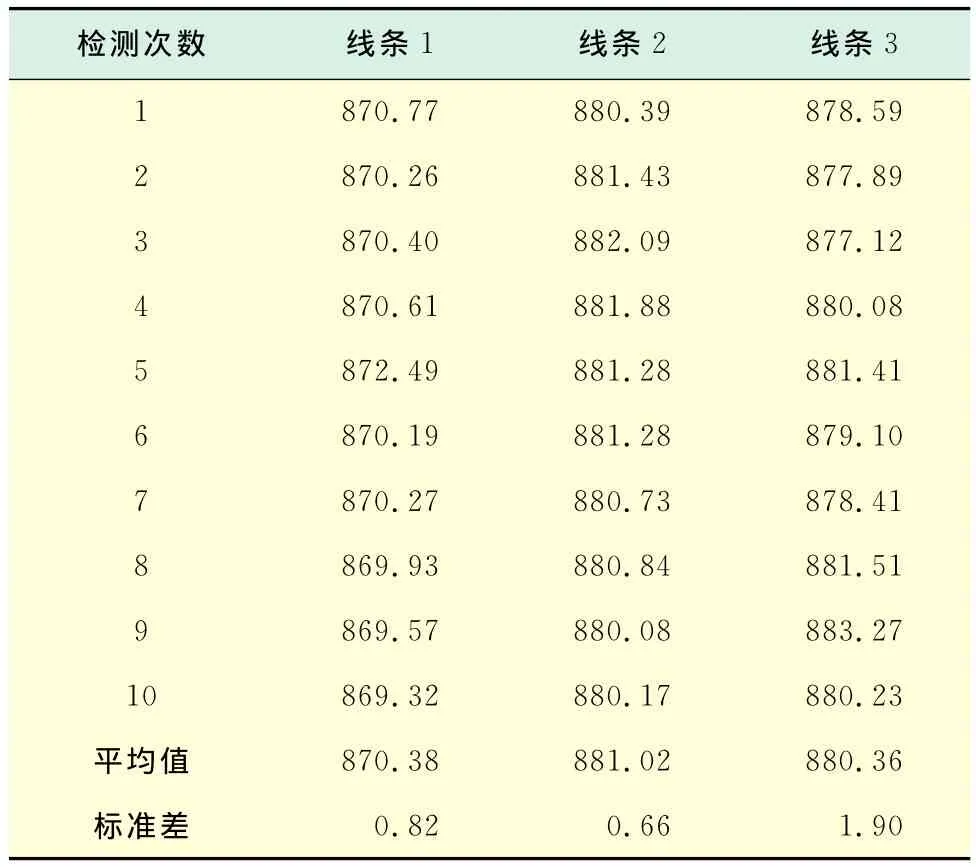

普通线条1,2,3各经10次检测后获得线条宽度数据见下页表1.分析表1中数据,发现该输出设备打印普通线条时宽度数据近似水平分布,未出现较大波动,说明此设备对于普通印刷线条输出均匀性良好.所有线条宽度均未达到设计值0.9mm,其中最小宽度出现在线条1第10次测量值869.32 μm,比理想输出宽度窄30.68μm,占此次检测宽度的3.5%.虽然输出线条宽度均小于理想值,但数据均较小,完全达不到肉眼可辨范围,因此该输出设备的普通线条宽度打印质量是可以接受的.通过计算,3条线条各次检测的标准差为0.82,0.66,1.9μm,分别占理论宽度的0.09%,0.07%,0.21%,这就充分说明此系统对于普通印刷线条宽度检测是非常稳定的,同时也证明其算法的正确性.

表1 普通印刷线条宽度检测数据Tab.1 Test data of ordinary printed line widthμm

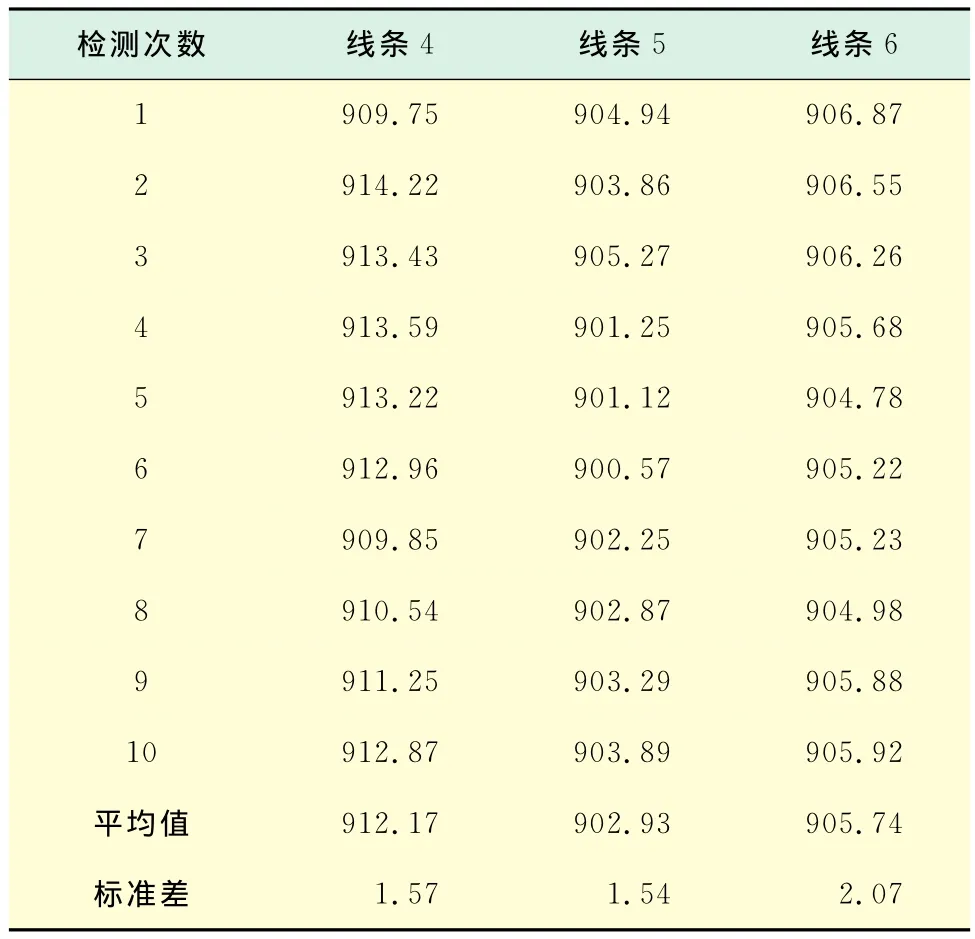

反白线条4,5,6各经10次检测后获得线条宽度数据见表2.分析表2中数据,得到该输出设备打印反白线条时宽度数据近似水平分布,未出现较大波动,说明此设备对于反白印刷线条输出均匀性良好.所有线条宽度均超出设计值0.9 mm,其中最大宽度出现在线条4第2次测量值914.22μm,比理想输出宽度宽14.22μm,占此次检测宽度的1.6%.虽然输出线条宽度均大于理想值,但数据均较小,完全达不到肉眼可辨范围,因此该输出设备的反白线条宽度打印质量是可以接受的.通过计算,3条线条各次检测的标准差为1.57,1.54,2.07μm,分别占理论宽度的0.17%,0.17%,0.23%,这同样可说明此系统对于反白印刷线条宽度检测是非常稳定的,同时也证明其算法的正确性.

2.4 实验数据误差分析

a.由反射系数标定错误而造成的误差.标定卡经待检测设备输出后,其反射系数和灰度的测量值应符合客观规律.若经二次曲线拟合后出现数据点拟合情况不佳现象,则考虑是否是输出设备存在问题,需排查后重新输出标定,直到拟合数据大部分落在二次曲线上或据其很近的周围后才可进行检测.

表2 反白印刷线条宽度检测数据Tab.2 Test data of highlight printed line widthμm

b.由兴趣区域框选错误而造成的误差.在兴趣区域框选时应使被选择区域包含待检测线条和线条周围部分背景,不可将由于印刷故障造成的墨点、白点或污渍等框选在内(此方法旨在检测设备正常运行时的印刷线条输出宽度质量,而由其它原因造成的印刷缺陷不应包含在内),这些特殊点灰度和线条灰度接近,经二值化后有可能与线条灰度数值同变为0或1,直接影响算法在判断边缘阈值时发生错误而导致最终结果误差.

3 结 论

由于传统检测设备存在的局限性,本文研究了一种基于平板扫描仪的印刷线条宽度检测方法.先通过标定卡的设计和输出进行反射系数标定,然后根据ISO 13660提出的线条宽度定义,在MATLAB平台上编制出具体算法及系统,最后将扫描仪和印刷质量检测系统相结合,对设计好的检测图进行了线条宽度测量.经检测数据分析可得出,此种方法实现了印刷线条宽度的检测,其结果证实了方法的正确性和检测过程的稳定性,同时还分析了检测过程中造成数据误差的原因和处理办法.

[1] 姚海根,孔玲君,郑亮,等.数字印刷质量检测与评价[M].北京:印刷工业出社,2012.

[2] ISO/IEC DIS 13660Draft International Standard. ISO/IEC 13660,Information technology-office equipment measurement of image quality attributes for hardcopy output-binary monochrome ttext and graphic images[S].New York:American National Standards Institute,2001.

[3] 李不言.加网线数对数字印刷品空间非均匀性质量的影响[J].包装工程,2013,34(1):123-128.

[4] 孔玲君,刘真,姜中敏.基于CCD的数字印刷质量检测与分析技术[J].包装工程,2010,31(3):92-95.

[5] 陈路,李小东.基于数字图像处理的文字印刷质量检测算法研究[J].包装工程,2007,28(10):125-126.

[6] 于万波.基于MATLAB的图像处理[M].北京:清华大学出版社,2008.

[7] Steger C,Ulrich M,Wiedemann C.Machine vision algorithms and applications[M].Beijing:Tsinghua University Press,2008.

[8] 李不言,曾忠.基于机器视觉的印刷品质量检测技术[J].机械工程师,2010(6):6-8.

[9] 熊邦书,雷鸰,徐精华.基于图像的线路板线宽测量系统的研制[J].半导体光电,2008,29(6):945-948.

[10] Buczynski L,Bieniewski A.Analyze of image quality parameters on laser printouts as proposal to extension standard ISO 13660[C]∥IS&T NIP20International Conference on Digital Printing Technologies.Salt Lake City:Society for Imaging Science and Technology,2004.

[11] Briggs J C,Tse M K.Beyond density and color:print quality measurement using a new handheld instrument[C]∥International Congress of Imaging Science.Tokyo:ICIS 02,2002.