组合捕收剂浮选回收白钨矿选矿试验研究

2014-03-26高广阔尹艳芬邱廷省方夕辉夏青

高广阔, 尹艳芬, 邱廷省, 方夕辉, 夏青

(江西理工大学,a.资源与环境工程学院;b.经济管理学院,江西 赣州341000)

我国是钨的资源与生产大国,但由于长期以开采 黑钨矿为主,致使目前黑钨资源储量越来越少,故加强占钨资源储量72.1%的白钨资源的选冶成为保证我国钨工业可持续发展的关键[1-3].具备工业意义的钨矿床主要分为石英大脉型钨矿床、石英细脉型钨矿床、矽卡岩型钨矿床以及细粒浸染型钨矿床4种,其中矽卡岩型矿床储量在全国探明储量中约占40%,储量巨大[1,3].矽卡岩型白钨矿[4]的浮选分离,由于白钨矿与含钙脉石矿物的表面物理化学性质极其相似以及矿物晶格离子之间的相互影响而无法有效分离[1,5],此外,矽卡岩型白钨矿嵌布粒度细,伴生有用有害矿物多,同样使其选别成为一个较复杂的问题[6-7].

白钨浮选主要分为粗选和精选两段.目前粗选工艺主要采用碳酸钠法[8-9],碳酸钠除能调节矿浆pH值外,还能沉淀矿浆中的Ca2+、Mg2+及其他重金属离子,克服水中这些离子对浮选的不良影响,在有水玻璃存在的条件下,当pH值位于7~10之间时,可使方解石被强烈地抑制,萤石也被较好地抑制[10-12];其次,还有石灰+碳酸钠法[13-14],但由于其增大了脂肪酸类药剂消耗而较少使用.白钨精选工艺主要分为常温浮选法和加温浮选法,加温精选以其选别指标好、操作稳定的特点长期以来成为处理矽卡岩型白钨矿的主要方法;常温精选法即将浓缩后的白钨粗精矿在添加大量水玻璃的条件下,经长时间强烈搅拌后再稀释精选,其研究重点侧重于捕收剂的组合使用以及高效抑制剂的研究两方面[15-16].白钨矿常用的捕收剂主要有脂肪酸类[3]、螯合类等阴离子捕收剂和以胺类捕收剂为代表的阳离子捕收剂,近年来,研发新型高效捕收剂正逐渐成为降低白钨浮选耗能的有效措施[17],组合捕收剂的使用得到了广泛研究并取得了较好的指标;而脉石抑制剂通常采用水玻璃[4],对于成分复杂的矿石常用改性水玻璃进行抑制.

本文针对某细粒浸染型难选白钨矿的矿石性质,进行了白钨浮选组合捕收剂及浮选工艺条件试验,同时进行了白钨粗精矿加温精选和常规精选对比试验,获得了较好的选别指标,可为该类型矿石的开发利用提供技术依据.

1 试样性质

1.1 多元素分析与物相分析

该白钨矿属于矽卡岩型白钨矿床,极少量为云英岩型钨矿床,钨矿物主要以白钨矿产出,其WO3占有率为90.81%.矿石中主要金属矿物有白钨矿、黑钨矿、黄铁矿、褐铁矿,微量矿物有黄铜矿、闪锌矿、磁铁矿、辉铋矿、辉钼矿等;非金属矿物成分比较复杂,有石英、石榴石、萤石、透闪石、阳起石、绿帘石、白云母、滑石、透辉石、长石、绿泥石、方解石、黑云母等.白钨矿常呈粒状、聚粒状、星点状、不规则块状、浸染状等形式产出,与萤石、方解石、石榴石、透闪石等矽卡岩矿物共生关系密切;嵌布粒度属于细粒嵌布为主的中-细粒嵌布,粒度范围为0.01~0.16 mm.试样多元素分析结果及钨物相分析分别见表1、表2.

表1 原矿多元素分析结果/%

表2 试样钨物相分析结果/%

由表1可知,矿石主要有价元素为WO3,即白钨矿,脉石矿物主要是石英、透闪石、阳起石、云母、方解石和萤石.其中,方解石、萤石和石榴子石由于和白钨矿同为含钙矿物,可浮性相近,分离较困难,上述含钙脉石矿物的有效抑制成为白钨浮选的关键问题.由表2钨物相结果可知,有用金属矿物组成较简单,钨矿物主要以白钨矿形式产出,其占有率达90.81%,黑钨矿含量微小,有利于钨的浮选回收.此外,矿石中其他金属矿物组分较简单,含量较少,且主要以硫化矿赋存,除杂相对容易.

1.2 白钨矿单体解离度分析

试验对磨矿细度为<0.074 mm占70%的试样进行了筛分、水析,分成4个粒级并给出粒级分布,同时在显微镜下测定每个粒级的钨矿物的单体解离度,结果列于表3.从表3中可以看出白钨矿的单体解离度不高,在磨矿细度为<0.074 mm占70%时,仅为71.12%,说明白钨矿与脉石矿物的伴生关系密切,较难解离.

表3 试样中白钨矿单体解离度/%

2 试验及结果

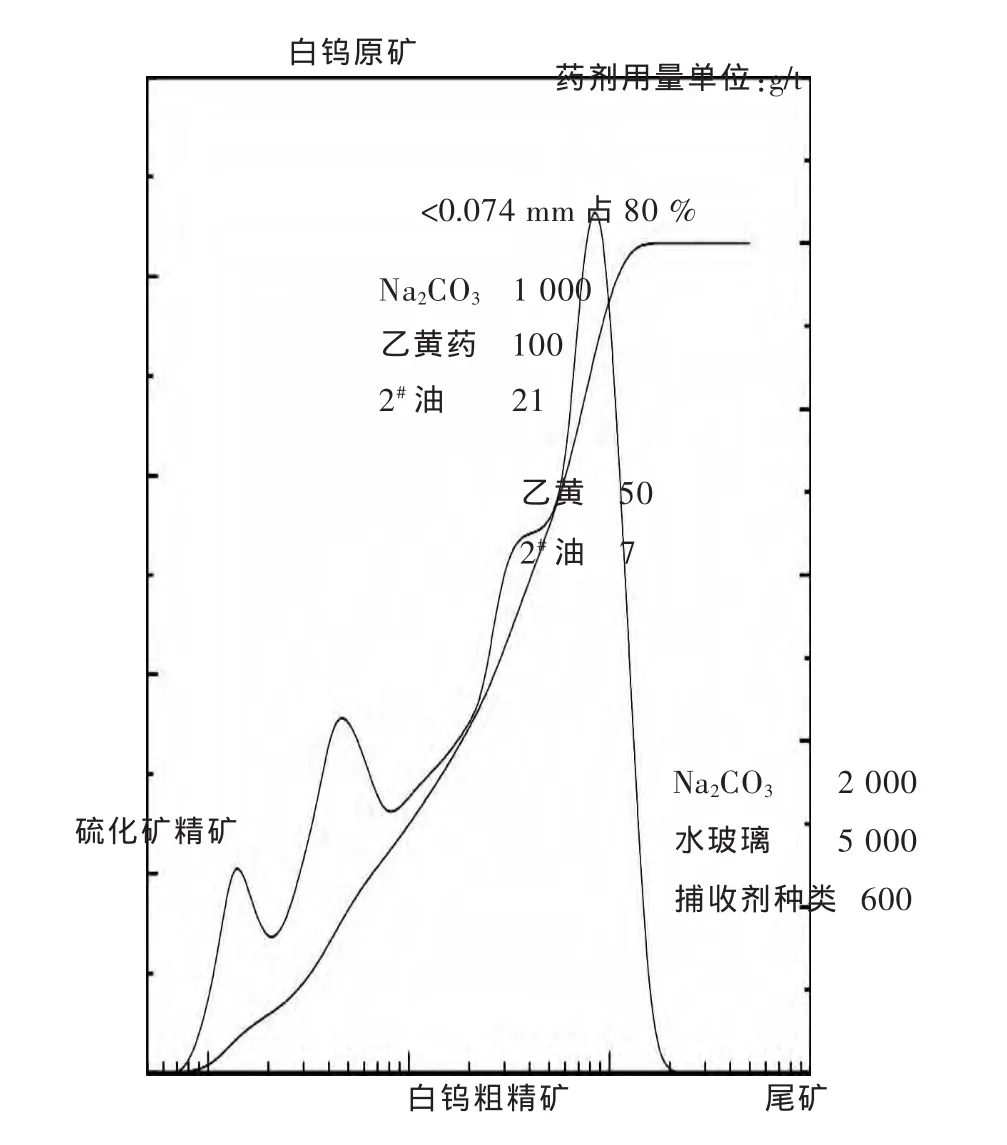

2.1 原矿脱硫试验

由试样多元素分析可知,原矿含硫0.35%,硫的存在影响白钨的浮选并影响最终精矿的质量,应预先脱除.白钨浮选脱硫常采用乙黄药作捕收剂,同时采用Na2CO3作为pH调整剂,其兼具分散矿浆的作用,能够有效地提高硫脱除率.通过试验确定脱硫时的药剂用量为碳酸钠1 000 g/t,乙黄药用量100 g/t,起泡剂2#油用量21 g/t,经过一粗一扫,扫选中矿合并粗精矿进行一次空白精选的流程,硫的脱除率达到80.95%.由于脱硫损失的WO3回收率达2.13%,因此,将脱硫精选的中矿并入白钨粗选作业,以减少白钨矿在脱硫阶段的损失.

2.2 白钨粗选段试验及结果

2.2.1 白钨粗选捕收剂种类试验

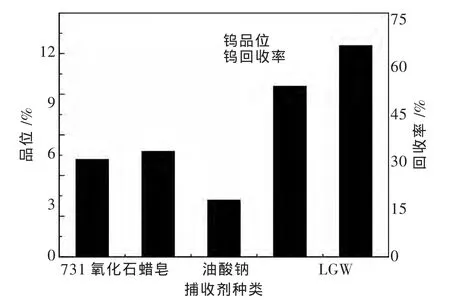

常用白钨矿捕收剂为氧化石蜡皂等脂肪酸类捕收剂[4-5],对脱硫后的试样进行了氧化石蜡皂、油酸钠、LGW等作为白钨捕收剂的捕收剂种类试验,其中LGW是一种组合捕收剂,对白钨矿具有较强的选择捕收能力,兼有起泡性和低毒性.白钨矿捕收剂种类试验流程见图1,试验结果见图2.由图2可知,LGW组合捕收剂对白钨具有较好的选择捕收性能,一次粗选WO3的回收率能达到70.28%,因此选用LGW作为该矿白钨浮选的捕收剂.

图1 白钨粗选捕收剂种类试验流程图

图2 捕收剂种类对白钨浮选的影响试验结果

2.2.2 白钨粗选LGW用量试验

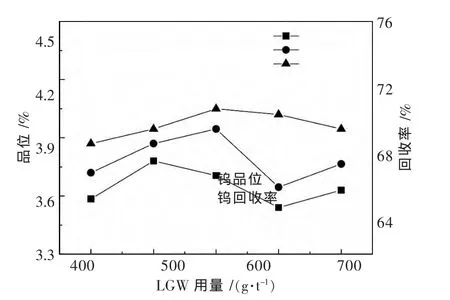

采用碳酸钠作矿浆pH值调整剂,水玻璃作脉石矿物抑制剂,在碳酸钠用量1 500 g/t,水玻璃用量5 000 g/t的条件下,进行了LGW捕收剂用量条件试验,试验流程如图1所示,试验结果见图3.由图3可知,随捕收剂LGW用量的增加,白钨粗精矿的WO3回收率也随之增加,当捕收剂LGW的用量增加至600 g/t时,白钨粗精矿中WO3回收率达到最佳,为74.95%,此时WO3品位为4.24%.随药剂用量继续增加,粗精矿WO3品位随之明显下降,钨回收率也出现下降趋势,考虑到钨粗精矿精选的需要,既要有适当的品位,又要保证一定的回收率,确定白钨粗选捕收剂LGW的最佳用量为600 g/t.

图3 捕收剂LGW用量对白钨粗选的影响试验结果

2.2.3 白钨粗选调整剂条件试验

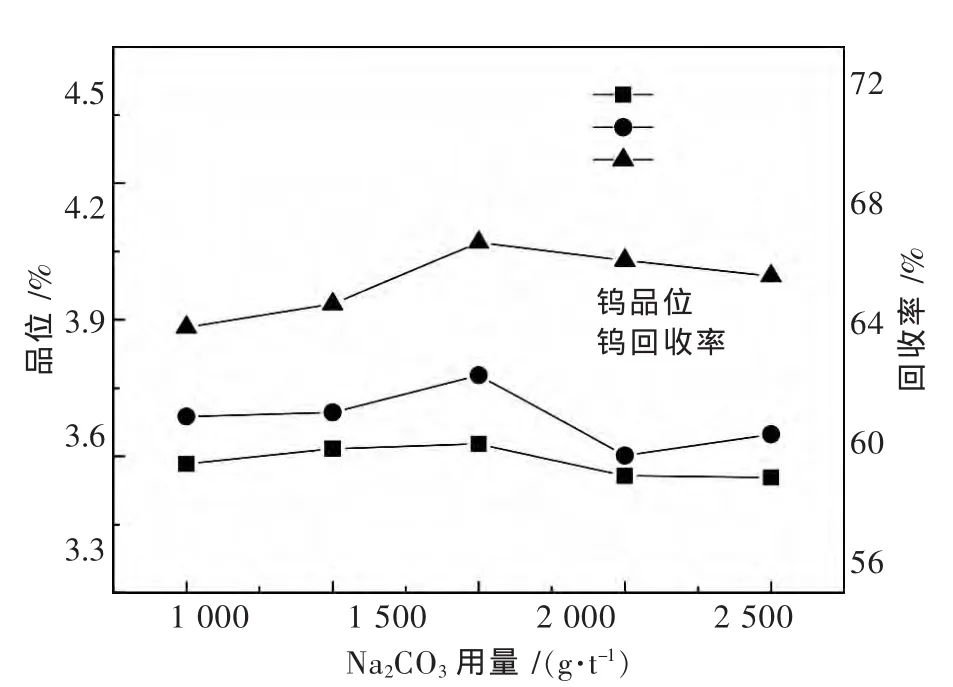

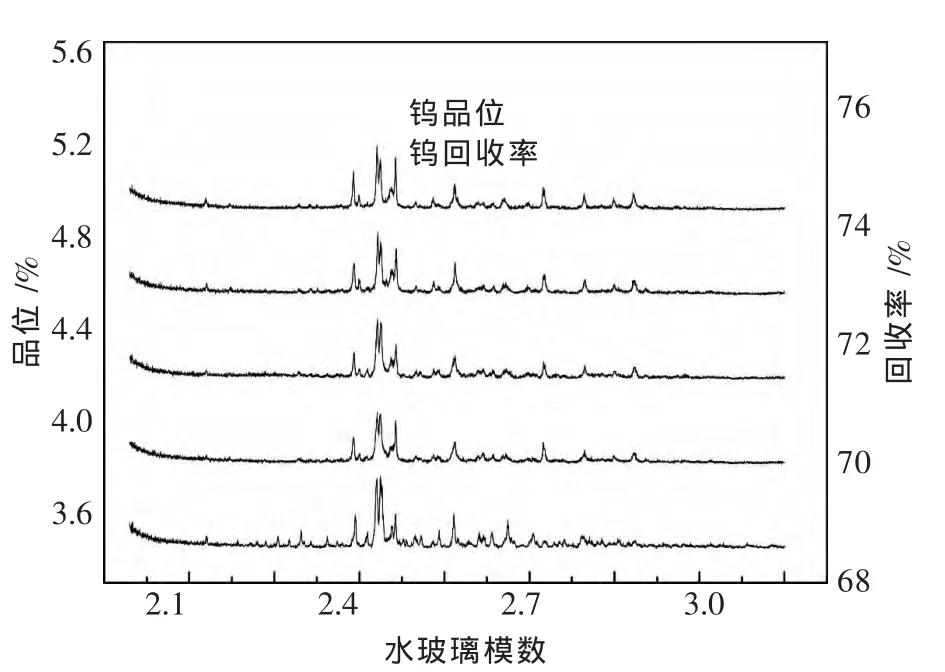

在粗选LGW捕收剂用量为600 g/t条件下,依次进行了碳酸钠用量和水玻璃模数与用量对白钨粗选指标影响的条件试验,试验结果分别如图4、图5和图6所示.由图4碳酸钠用量条件试验结果可知,随碳酸钠用量的增加,粗精矿中WO3回收率也随之增加,当其用量达到1 500 g/t时,回收率基本达到最佳值,品位下降较小,因此,碳酸钠用量确定为1 500 g/t较合适.由图5水玻璃模数试验结果和图6水玻璃用量试验结果可知,水玻璃模数对钨的选别指标影响较大,提高水玻璃模数,有利于粗精矿钨品位的提高,虽然钨回收率呈下降趋势,但影响较小,综合考虑,模数选择为2.5较合理,水玻璃用量对粗选的影响与之相类似,为保证白钨回收率,用量采用5 000 g/t较合适,上述最佳条件下可获得白钨粗精矿WO3品位为4.10%,回收率72.90%.

图4 碳酸钠用量对白钨粗选的影响试验结果

图5 水玻璃模数对白钨粗选的影响试验结果

图6 水玻璃用量对白钨粗选的影响试验结果

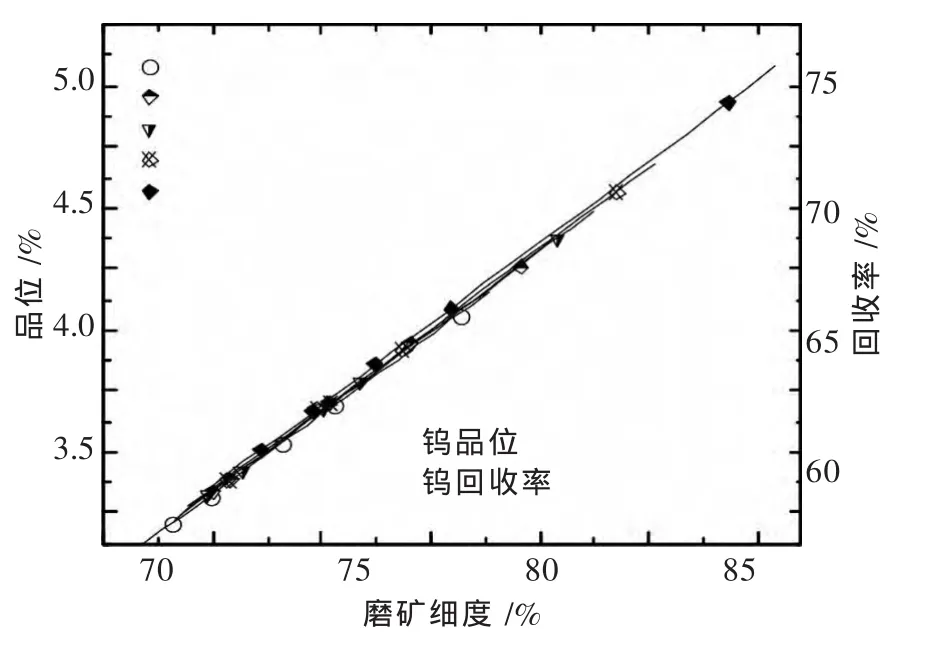

2.2.4 磨矿细度校核试验

根据工艺矿物学研究,前述试验中初步拟定的磨矿细度为<0.074 mm占80%,为了验证磨矿细度是否合理以及其对钨浮选回收率及品位的影响,进行了磨矿细度校核试验,试验流程见图1,试验结果见图7.从图7可知,随着磨矿细度的增加,白钨矿的回收率有相应的提高,但磨矿细度达到<0.074 mm占80%时,白钨矿的回收率提高幅度不大,这与工艺矿物学的研究结果是基本吻合的,此时可获得WO3品位为4.02%,回收率74.30%的白钨粗精矿.

图7 磨矿细度对白钨浮选的影响试验结果

2.3 白钨精选段试验及结果

白钨粗精矿精选是白钨浮选的关键,目前国内对白钨粗精矿精选工艺主要有2种,即加温精选法和常温精选法.加温精选法在生产上易于控制,精矿质量稳定,目前在生产上普遍采用,但是耗能大,成本也较高;而常温精选对白钨精矿的质量影响较大,但节能且成本较低.针对该白钨矿与矽卡岩类含钙脉石矿物嵌布细密复杂的特点,为实现白钨与含钙脉石的有效分离,对白钨粗精矿分别进行了加温精选和常规精选对比试验.

2.3.1 白钨粗精矿加温精选试验

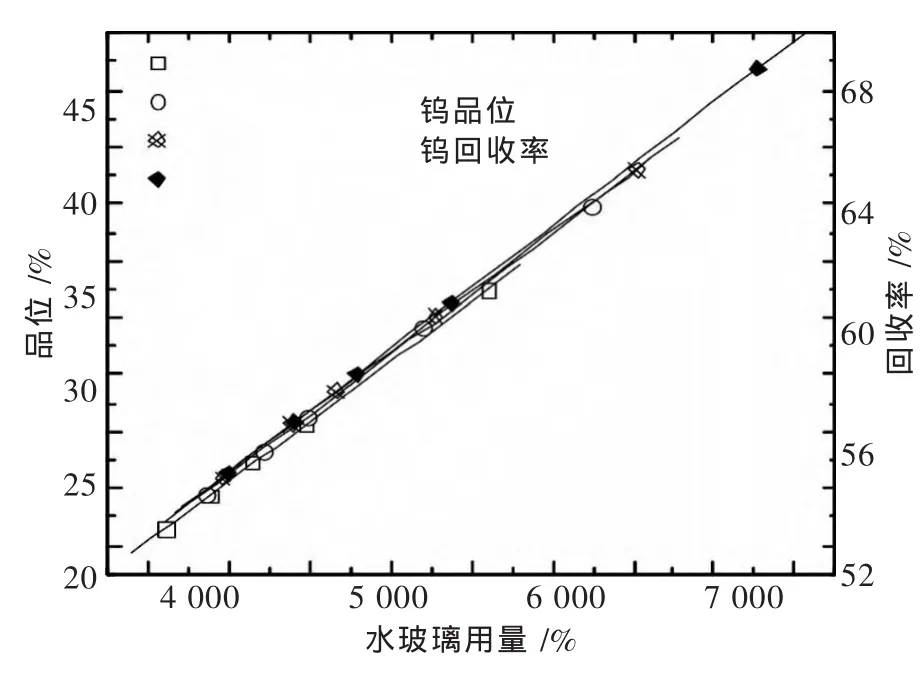

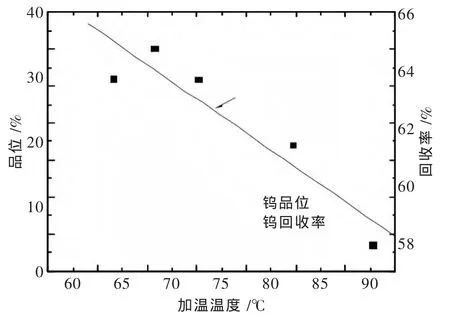

影响白钨粗精矿加温精选的主要因素为水玻璃用量与加温温度.白钨粗精矿经2次空白精选之后进行加温精选试验,依次进行了加温精选水玻璃用量条件试验和加温精选温度条件试验,具体为:在90℃加温搅拌1 h条件下进行水玻璃用量影响试验;在水玻璃用量5 000 g/t、加温搅拌1 h条件下进行加温温度影响试验.图8、图9分别为水玻璃用量和加温温度对白钨粗精矿加温精选的影响试验结果.

由图8可知,随水玻璃用量的增加,白钨精矿的WO3回收率也逐渐下降,由64.13%下降至54.40%,但其品位逐渐增加,由23.43%增加至41.67%,白钨加温精选的水玻璃用量为5 000 g/t较适合,此时钨精矿WO3品位为32.85%,回收率为64.13%.由图9可知,随着加温温度的升高,白钨精矿的WO3品位也相应的提高,回收率下降不明显,因此加温温度应达90℃左右,此时白钨精矿WO3品位达31.85%,回收率达61.21%.此外,从加温精选试验结果发现,由于白钨粗选品位较高,白钨粗精矿经过2次空白精选后进行加温精选,经过加温2次精选即可使白钨精矿WO3品位达到60%以上.

在上述条件试验的基础上进行了加温精选工艺闭路流程试验,在磨矿细度<0.074 mm占80%,经一粗一精一扫的流程脱除硫化矿,脱硫后经一粗两精两扫获得白钨粗精矿,2次空白精选后白钨粗精矿经加温至90℃搅拌1 h,后经一粗两精两扫的精选工艺流程选别可获得含WO369.20%,回收率78.30%的白钨精矿.

图8 水玻璃用量对白钨加温精选的影响试验结果

图9 温度对白钨加温精选的影响试验结果

2.3.2 白钨粗精矿常温精选试验

从上述加温精选试验结果可以看出,加温有利于该白钨矿的精选,可以获得较高品位的白钨精矿,但加温工艺复杂,能耗较大,废水处理难度很大.近年来钨冶炼技术获得了较大进步,对白钨精矿的品位要求降低,因此,试验进行了白钨常温精选研究.探索试验结果表明,白钨粗精矿空白精选后采用碳酸钠作调整剂、水玻璃作脉石抑制剂,LGW作白钨捕收剂,在磁场及超声波预处理作用下,经过较长时间的强烈搅拌及采用合理的药剂制度,经过一粗五精二扫的工艺流程选别后可获得含WO359.00%,回收率达79.60%的较好选别指标.

3 结 论

(1)该白钨矿属于细粒嵌布矽卡岩型白钨矿床,其中WO3含量为0.38%,是主要回收组分.矿石中矿物种类多而复杂,白钨矿与矽卡岩型脉石矿物嵌布紧密复杂,需较高的磨矿细度才能单体解离.方解石、萤石和石榴子石等由于和白钨矿同为含Ca2+阳离子矿物,可浮性相近,分离困难.

(2)浮选试验结果表明,LGW组合捕收剂是该白钨矿的有效捕收剂,矿石在磨矿细度为<0.074 mm占80%的条件下,先经一粗一精一扫流程脱硫,脱硫原矿经一粗两精两扫可获得白钨粗精矿,白钨粗精矿2次空白精选后采用碳酸钠作调整剂、水玻璃作脉石抑制剂,经加温至90℃搅拌1 h后采用LGW白钨捕收剂,进行一粗两精两扫钨加温精选,可获得含WO369.20%,回收率78.30%的白钨精矿;白钨粗精矿空白精选后采用碳酸钠作调整剂、水玻璃作脉石抑制剂,LGW作白钨捕收剂,经过磁场的预处理作用及长时间强烈搅拌后,经一粗五精二扫的工艺流程选别可获得含WO359.00%左右,回收率79.60%的较好选别指标.

(3)加温精选虽然获得了较高品位的白钨精矿,但工艺较复杂、能耗大,经加温作用的选矿废水处理难度大.常温精选虽然精矿品位相对较低,但回收率相对较高,能耗较低,同时目前白钨冶炼技术水平有了一定提高,已经对精矿品位的要求相对放宽,因此,可以通过技术经济比较确定该白钨矿石的浮选回收技术.

[1]李仕亮,王毓华.胺类捕收剂对含钙矿物浮选行为的研究[J].矿冶工程,2010,30(5):55-58,61.

[2]孙延绵.论我国白钨资源现状及其开发利用[J].矿业研究与开发,2003(s1):69-72.

[3]邱显扬,董天颂.现代钨矿选矿[M].北京:冶金工业出版社,2012.

[4]Maitins J I,Amarante M M.Scheelite flotation from Tarouca mine ores[J].Mineral Processing&Extractive Metall.Rev.,2013,34(6):367-386.

[5]Ozcan O,Bulutcu A N,Sayan P,et al.Scheelite flotation:A new scheme using oleoyl sarcosine as collector and alkyl oxine as modifier[J].Int.J.Miner.Process,1994,42(1):111-120.

[6]高玉德,王国生,韩兆元.某矽卡岩型白钨矿选矿试验研究[J].材料研究与应用,2012,6(3):185-189.

[7]邱廷省,陈向,温德新.某难选白钨矿浮选工艺及流程试验研究[J].有色金属科学与工程,2013,4(5):48-53.

[8]张忠汉,张先华.难选白钨矿矿物选矿新工艺流程研究[J].矿冶,2002(11):181-184.

[9]高玉德,邹霓,韩兆元.湖南某白钨矿选矿工艺研究[J].中国钨业,2009,24(4):20-22.

[10]朱一民.浮选白钨的几个问题[J].有色矿山,1999(2):31-34.

[11]杜淑华.超贫白钨矿选矿试验研究[J].现代矿业,2010(9):78-80.

[12]谢光,吴威松.选矿手册:8卷2分册[M].北京:冶金工业出版社,1990.

[13]黄万抚.石灰法浮选白钨矿的研究[J].江西冶金,1989,9(1):16-19,51.

[14]叶雪均.白钨常温浮选工艺研究[J].中国钨业,1999,14(5/6):113-117.

[15]孙伟,胡岳华,覃文庆,等.钨矿回收工艺研究进展[J].矿产保护与利用,2000(1):42-46.

[16]杨晓峰,刘全军.我国白钨矿的资源分布及选矿的现状和进展[J].矿业快报,2008(4):6-9.

[17]HU Yue-hua,YANG Fan,SUN Wei.The flotation separation of scheelite from calcite using a quaternary ammonium salt as collector[J].Mineral Engineering,2011,24(1):82-84.