深部软岩巷道支护方案数值模拟研究

2014-03-26邓飞夏弋江罗福友刘后明胡龙飞刘建伟

邓飞, 夏弋江, 罗福友, 刘后明, 胡龙飞, 刘建伟

(1.江西理工大学资源与环境工程学院,江西 赣州341000;2.江西省丰城矿务局曲江公司,江西 丰城 331100)

0 引 言

目前,由于浅部埋藏的煤炭资源日益减少,并渐渐枯竭[1-2],深部埋藏的资源正逐渐成为主要开采的对象.巷道应力环境与其所处的深度紧密相关[3-7],开采越深,通常巷道所受应力越大,尤其是煤矿开采过程中,高应力、难支护问题随着开采深度的增加而愈明显.近年来,FLAC[8-15]等数值模拟软件广泛运用于巷道开挖设计与支护及采空区处理等环节.本文基于FLAC2D软件,研究了某矿601工作面的巷道支护设计方案,经对比分析新旧方案,得出新方案对围岩的控制更有效,并将新方案运用于工程实际.

1 工程概况

某矿601工作面是布置于西二采区-850 m水平,因未受开采影响巷道压力相对稳定,工作面的井下标高为-723.88 m,掘进方位为248°,设计走向长度约为800 m,倾斜长度为40 m.因工作面处于-850 m,该工作面的巷道埋深很大,地压显现很明显,围岩的受力也复杂,煤岩被开挖后巷道变形大,需及时进行支护.地表为泥土覆盖的平原,地势较缓,地面多为农田和荒地,有少量的村庄和建筑.地质构造相对复杂,断层相对发育,断层落差范围为0~30 m,主要为正断层,这样就破坏了煤层的连续性.B4煤层,煤厚(2.8±0.2)m,煤层硬度f=0.6,倾角为12°,煤层层理属于中等发育,地温在25~27℃,容重为1.47 t/m3,煤层受构造的影响,松软破碎,煤层中含泥岩夹矸.其煤层的顶底板的情况见表1.

矿区水文条件较为简单,在对其进行开挖施工时不会出现大量涌水现象,有的地方可能有顶板漏水现象,但对掘进施工也不会有影响.

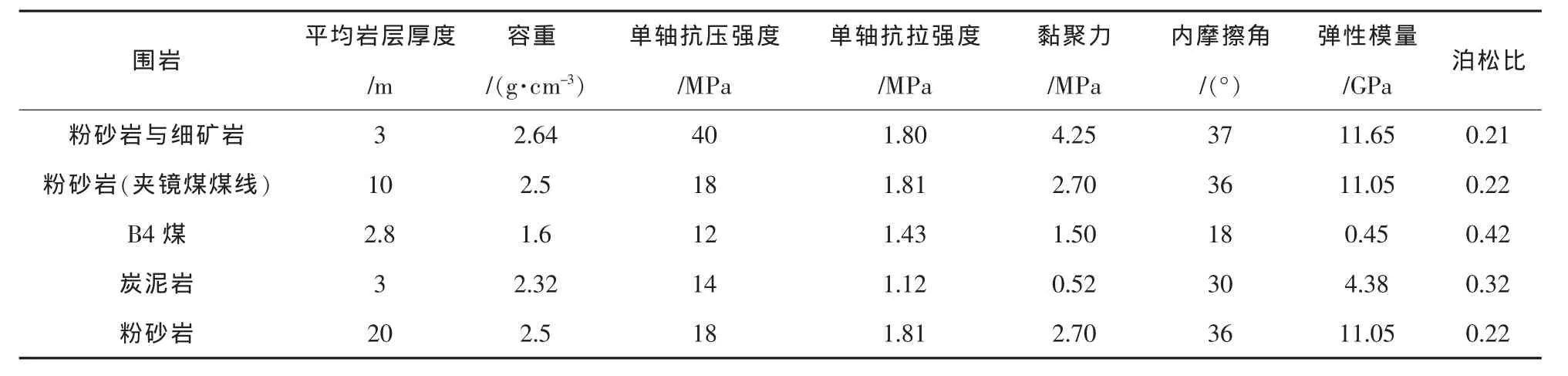

表1 煤层顶底板情况

2 数值模拟方案设计及计算

2.1 数值模型的建立

深部高应力条件下的煤层的赋存条件相对复杂,且围岩的种类可能也比较多,其中围岩成分是以粉砂岩、细砂岩、炭泥岩和煤为主,为了对模型进行简化,研究选取了最具代表性的且在整个区域分布最广泛的岩体作为研究对象,对其进行模拟分析.采用FLAC2D软件来分析巷道原支护方案和新支护方案的变形情况.巷道均宽2.6 m,均高3.4 m,长为132~168 m.所以,建立尺寸为200 m×100 m的二维平面模型.模型的上边界施加与所覆岩层等效均匀载荷,为应力约束,下边界垂直位移被约束,两侧边界水平位移被约束.模型计算时,等效岩体力学参数见表2.模型初始平衡状态应力分布情况见图1.

表2 模型中各岩体等效参数

图1 初始应力状态

2.2 支护参数的选择与模拟计算

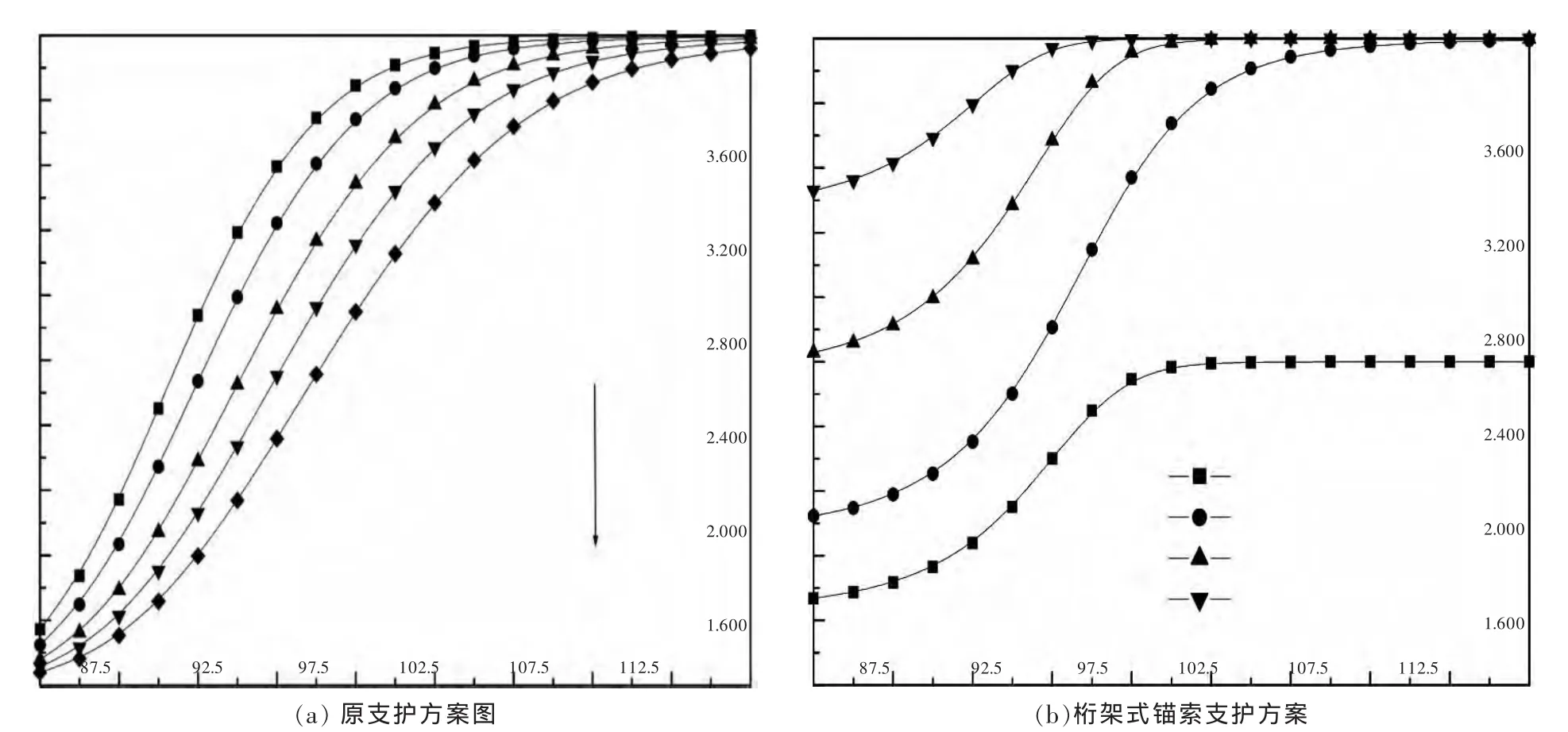

原方案:在巷道顶部每排安设3根锚索,4根锚杆,帮部也分别设置了5根锚杆.

新方案:新支护方案相对于原支护方案,主要是在巷道顶底4个角增加了预应力桁架锚索,使顶板和两帮分别构成一套锚索梁系统.

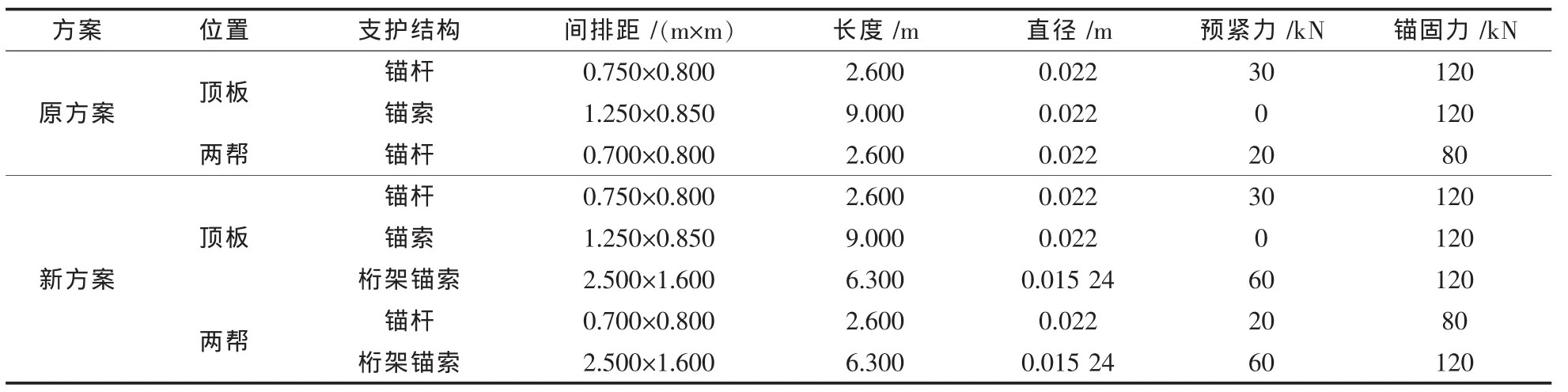

为了得出更有效的支护方案,对2种支护方案进行对比分析.两支护方案模型见图2.原支护方案设计就是在新支护方案结构中去掉所有的桁架结构.数值模拟步骤为:①建模、初始应力平衡计算;②巷道开挖;③按照相应支护方案及时支护;④处理得到支护后相关云图及读取顶底板和两帮位移量.3种支护结构都用锚索单元 (cable)全长锚固模拟,主要支护参数设置见表3、表4.对于锚索的预应力设置要使用SEL cable pretension命令来实现,正值表示锚索、锚杆的拉伸.

图2 支护方案模型

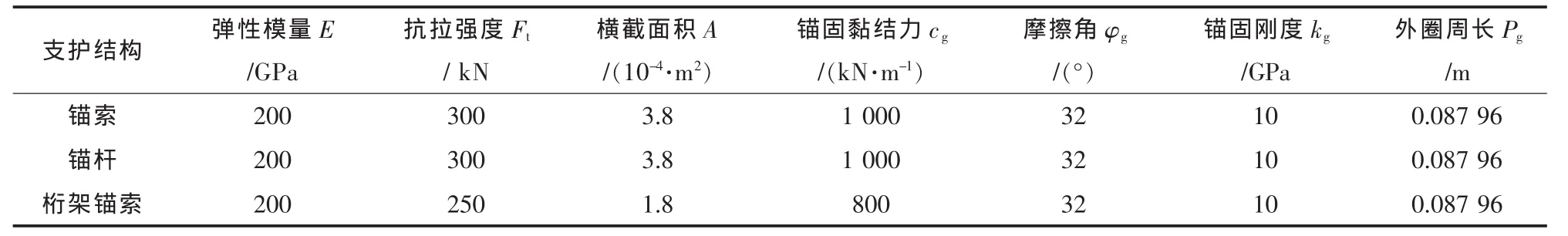

表3 支护方案参数

表4 支护结构物理参数

3 模拟结果分析

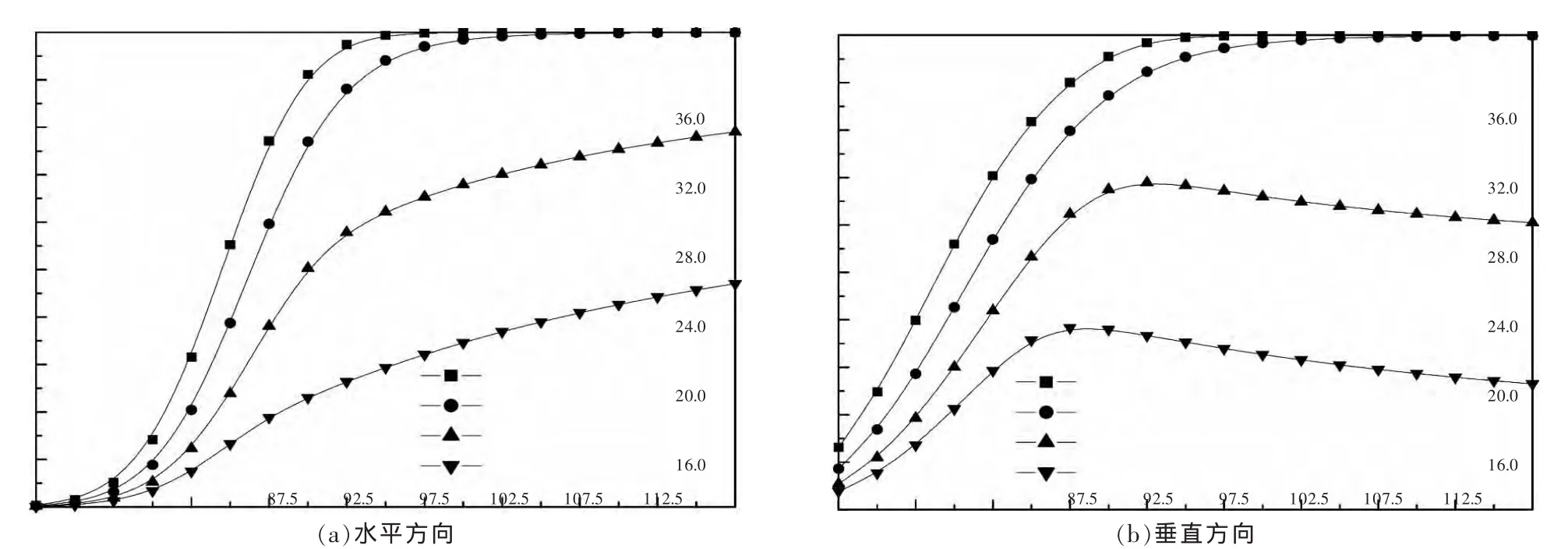

3.1 巷道围岩应力分布

从应力等值图3可知:图3(a)中巷道顶底板及两肩窝处出现应力集中现象,图3(b)中巷道两帮应力集中,应力较大.说明软岩处于较高应力条件下,该支护结构与深部稳固岩层没有形成有效的支护系统.

图3 原支护方案应力等值图

图4 新支护方案应力等值图

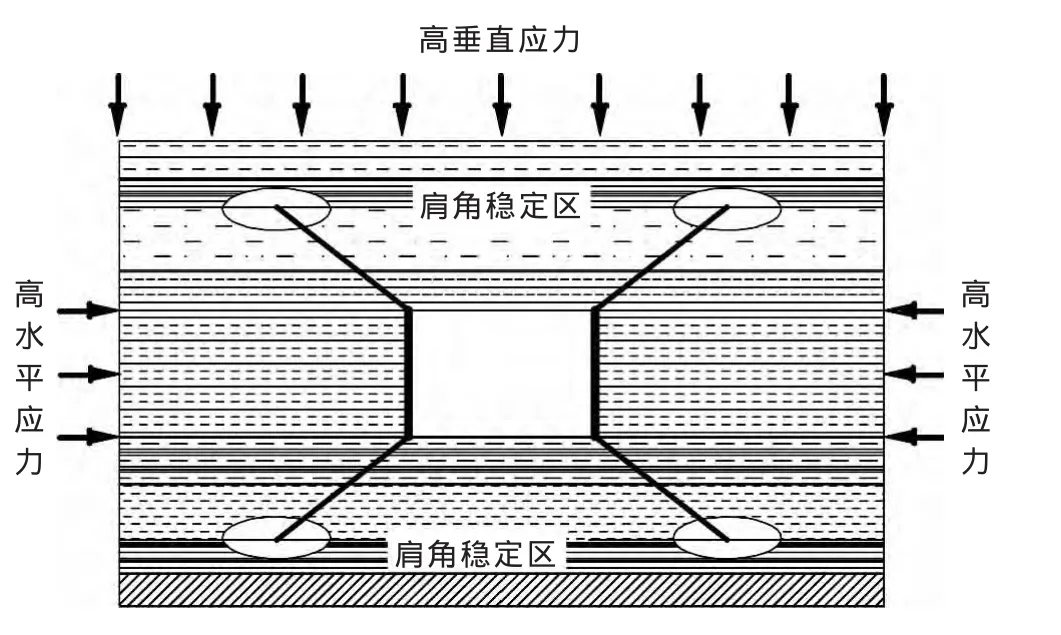

从应力等值图4可以看出,图4(a)应力仅在巷道两肩角处出现集中,而顶板中央处未出现应力集中,说明该支护系统能够改善顶板下沉量大的现象.图4(b)可看出,两帮岩体深处出现中应力集中,由于距离两帮较远,所以两帮的位移量较小.图4中虽然两帮和肩角处都出现了应力集中,但这是因为应力集中处布置的45°桁架锚索将高应力引入岩层深处.它产生的作用力可分解为水平和垂直方向,垂直桁架的力使得它形成“梁”结构.这属于以深部稳定围岩的小变形来降低巷道的大变形[16],其支护形式和原理见图5、图6.

3.2 巷道围岩塑性区分布

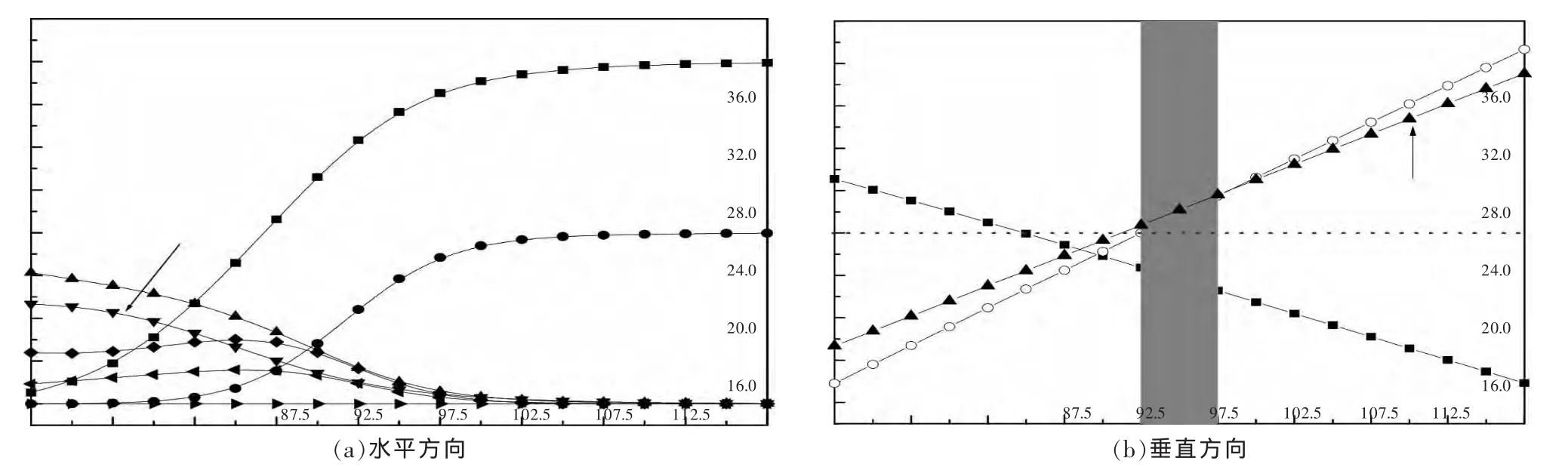

图7(a)显示,原支护方案塑性区大,且由于顶岩组成复杂,中间夹杂2煤层,与其他岩层相比强度较低,已经屈服,所以,在加载过程中顶板中出现显著离层.因此,原支护方案效果不佳,必须进行改进,但这里可以肯定的是原锚索的设计长度9 m符合要求,9 m长的锚索已经深入稳固岩层中,对顶板岩层有悬吊作用,因此,在新方案中继续采用9 m长的锚索.

图5 顶板桁架支护形式

图6 帮部桁架支护形式

图7 塑性区分布

图7(b)塑性区范围显示,改进后新方案比原方案更佳,因为顶板无离层现象,且巷道围岩塑性区整体和局部都比原支护方案更小.分析原因可知,主要是新支护方案中巷道肩角和底脚处的支护结构能够将较高的应力传递给深部岩体.其原理与上述应力分析部分相同.

3.3 巷道围岩位移分析

衡量巷道支护稳定性的重要指标之一是巷道围岩位移变化.不同的支护结构和支护位置等使得巷道围岩发生的位移变化有所不同,支护效果也不同.

从表5可知,按原支护方案进行支护后巷道两帮变形还是较严重,变形量达到了1 m左右,两帮岩体已经脱离;对于底板,底鼓值也达到了0.24 m,底鼓以后可使巷道内的轨道和设施都发生倾斜偏移,巷道维修工程加大;顶板的下沉量为0.074 m.模拟结果显示的顶板下沉量并不是很明显,而实际上,该矿区模拟处的巷道处于高应力、高温及高渗透的岩层中,巷道变化较大.顶板下沉原因:巷道中央顶板岩层基本无承载能力,破坏严重,锚索、锚杆与破碎顶板一起下沉,起支护作用的槽钢被压弯、扭曲,从而导致支护系统效用低,甚至完全失效.正因为两帮的变形没有得到合理控制,两帮变形以后,释放水平方向的应力以后,垂直方向也就会发生变形,进而造成顶底板变形.

表5 两方案巷道围岩位移量对比

新支护方案中,巷道的变形有所改善,顶板、底板和两帮的位移分别为原支护方案的16.2%、42.1%和1.1%.由于采用预应力桁架结构支护,两帮的支护效果尤为明显,正因为新的支护方式减缓了其他岩层压力向顶底板的转移,从而能够很大程度地降低顶底板的变形.因为顶板处也运用了新的支护方式,所以其位移量相对底板减少的更显著.

4 结 论

以某矿601工作面的顺槽支护为背景,运用FLCA2D模拟实煤体巷道不同支护方案,通过对模拟结果比较和分析,得到以下结论:

(1)采用传统的锚杆锚索支护方案加固后的巷道,变形仍然很大,因为锚固点布置于顶板浅处,容易与顶板整体下沉,而桁架支护的锚固点位于巷道两肩窝深部岩体,很稳固,能够承受较大的荷载;

(2)根据桁架支护的原理可知,位于两肩角处的桁架与钢绞线形成的支护网或面,其效果明显优于原支护方案中的锚索点支护;

在对新支护方案进行现场试验并对支护巷道进行变形监测,发现新方案确实比原方案支护效果好,证明该支护方案有效可行,值得推广应用.

[1]马蓓蓓,鲁春霞,张雷.中国煤炭资源开发的潜力评价与开发战略[J].资源科学,2009,31(2):224-230.

[2]马其华,王宜泰.深井沿空巷道小煤柱护巷机理及支护技术[J].采矿与安全工程学报,2009,26(4):520-523.

[3]饶运章,钟健,桂旺华,等.龙门山矿区套孔应力解除法测定原岩应力[J].有色金属科学与工程,2013,4(3):68-72.

[4]王新军,翟加文.论深部软岩巷道支护技术系统工程方法[J].矿业安全与环保,2012,39(5):77-80.

[5]陈荣德,张荪铭,胡立国,等.高强度高预应力耦合支护技术在深井软岩巷道中的应用[J].煤矿开采,2008,13(1):46-48.

[6]司文,张念超,张慧君,等.高地压软岩巷道围岩强化控制技术[J].煤矿安全,2012,43(8):85-88.

[7]张炜,张东升,王旭锋,等.大断面回采巷道锚梁网索联合支护效果分析[J].煤炭工程,2008(7):64-66.

[8]陈蓥,张宏伟,张哲,等.护巷煤柱宽度与回采巷道支护的数值模拟研究[J].矿业安全与环保,2011,38(5):4-7.

[9]赵奎,邵海,徐峰,等.某铜矿不同采矿进路布置开采稳定性数值模拟[J].有色金属科学与工程,2013,4(2):46-50.

[10]罗立强,王卫军,余伟健,等.高应力软岩巷道预应力桁架锚索支护技术[J].湖南科技大学学报:自然科学版,2012,27(1):17-22.

[11]彭剑文,赵奎,曹宗权,等.FLAC和神经网络在隧道位移反分析中的应用[J].有色金属科学与工程,2011,2(6):79-82.

[12]余伟健,王卫军,文国华,等.深井复合顶板煤巷变形机理及控制对策[J].岩土工程学报,2012(8):1501-1508.

[13]王连国,缪协兴,董健涛,等.深部软岩巷道锚注支护数值模拟研究[J].岩土力学,2005,26(6):983-985.

[14]王春波,杨万斌.基于数值模拟分析的巷道支护设计[J].煤炭工程,2009(5):60-63.

[15]饶运章,徐灵彬.某铜矿逆断层对围岩稳定性影响数值分析[J].有色金属科学与工程,2012,3(6):55-60.

[16]李桂臣,张农,刘召辉,等.煤巷预应力桁架锚杆支护技术[J].采矿与安全工程学报,2007(2):150-154.