树脂—海藻酸钠混合凝胶共固定化糖化酶和酵母菌的研究

2014-03-25张浩杜立红侯红萍

张浩,杜立红,侯红萍

(山西农业大学 食品科学与工程学院,山西 太谷 030801)

共固定化是指将不同的酶与酶、细胞与细胞或细胞与酶同时固定在同一载体内形成共固定化系统的一种技术,它综合了混合发酵和固定化技术的优点,可以使几种不同功能的酶、细胞或细胞器在同一系统内进行协同作用[1]。糖化酶和酵母菌是白酒和酒精工业中常用的酶和细胞,将二者共固定并用于工业化生产中可大大简化生产工序,降低生产成本,提高生产效率[2],促进生料液态发酵法白酒工业的发展,有利于白酒工业向连续化和自动化生产的方向发展[3,4]。本研究以树脂和海藻酸钠为包埋材料,采用包埋法共固定化糖化酶和酵母菌[5,6],研究了其最佳共固定化条件和共固定化凝胶粒的特性,并将其用于生料液态法白酒生产中,对其糖化发酵性能进行了研究。

1 材料与方法

1.1 试验材料与试剂

高粱粉:市售食用级;耐高温酿酒高活性干酵母:湖北安琪酵母有限公司;糖化酶(5.0×104u·g-1):国药集团化学试剂有限公司;壳聚糖:国药集团化学试剂有限公司;海藻酸钠:国药集团化学试剂有限公司;无水氯化钙、无水葡萄糖、二氧化硅等均为分析纯。

赛多利斯电子天平:北京赛多利斯天平有限公司;酒精计:河北省海星县标准计量仪器厂;恒温培养箱;蒸馏设备;5 mL注射器等。

1.2 试验方法

1.2.1 糖化酶液的配制

称10.0 g糖化酶粉,加少量pH 4.6乙酸-乙酸钠缓冲液溶解,并用玻璃棒反复捣研不溶物,将上清液转入100 mL容量瓶中,残渣再用缓冲液冲洗,如此反复捣研3~4次,最后全部倒入容量瓶中,用缓冲液定容至刻度,摇匀,3000~4000 r·min-1离心取上清液,4℃下保存备用。

1.2.2 酵母液的制备

称取1.00 g活性干酵母溶于100 mL 2%葡萄糖溶液,在35℃下活化0.5 h,备用。

1.2.3 树脂的预处理

用蒸馏水多次清洗树脂→3%NaOH浸泡6 h→蒸馏水多次清洗→3%HCl浸泡6 h→蒸馏水多次清洗。

1.2.4 酵母菌和糖化酶的共固定

分别称取一定量的树脂、海藻酸钠、二氧化硅置入烧杯中,加20 mL无菌水,加热溶解后,放入45℃恒温水浴锅中保温。吸取6.0 mL活化好的酵母液和1.5 mL糖化酶液,加到树脂—海藻酸钠—二氧化硅混合溶液中,搅拌均匀后,立即用无菌注射器吸取,并逐滴滴入2%CaCl2溶液中(冰浴),静置固化4 h,然后将凝胶颗粒滤出,用蒸馏水洗涤1~2遍,备用。

1.2.5 共固定化颗粒机械强度的测定

挑选3个均匀的共固定化颗粒,放在水平玻璃板上,用50 g的砝码加压60 s,然后用游标卡尺测量颗粒的直径变化,重复3次,取其平均值。以颗粒加压后与加压前直径比来表示机械强度。

1.2.6 试验设计

1.2.6.1 最佳树脂浓度的确定

固定海藻酸钠浓度为3.0%、SiO2添加量为0.48%,树脂终浓度分别为0.4%、0.6%、0.8%、1.0%、1.2%、1.4%,其余操作同方法1.2.4,制备共固定化颗粒,并将其用于生料液法白酒生产中,确定树脂的最佳浓度。

1.2.6.2 二氧化硅(SiO2)添加量的确定

固定海藻酸钠浓度为3.0%、树脂终浓度为方法1.2.6.1中确定的最佳浓度,SiO2添加量分别为0.16%、0.32%、0.48%、0.64%、0.80%、0.96%,其余操作同上,以确定SiO2最佳添加量。

1.2.6.3 海藻酸钠最佳浓度的确定

取海藻酸钠终浓度分别为2.0%、2.5%、3.0%、3.5%、4.0%、4.5%,树脂浓度以及SiO2最佳添加量为上述确定的最佳浓度,其余操作同上,以确定海藻酸钠最佳浓度。

1.2.7 发酵培养基的配制

称50 g高粱粉,置于250 mL无菌三角瓶中,加3倍水,搅拌均匀,备用。

1.2.8 共固定化颗粒糖化发酵性能的检测

将共固化颗粒接入高粱粉发酵培养基中,搅拌,用棉塞塞好,30℃下培养24 h后搅拌1次,供给酵母菌生长所需的氧气,继续培养到48 h后再搅拌1次,然后用塑料布封口,在30℃下糖化发酵5 d。然后过滤出固定化颗粒,将发酵醪液倒入蒸馏瓶中,取100 mL自来水冲洗发酵瓶1~2次,洗液一并倒入蒸馏瓶,安装好蒸馏装置,蒸馏,截取酒液100 mL,用酒精计、温度计分别测酒液的酒度和温度,并校正为20℃下的酒度。以游离糖化酶和酵母菌作为对照。

1.2.9 共固定化颗粒使用寿命的测定

将滤出的共固定化颗粒用无菌水洗涤1~2次,接入新的发酵培养基中继续糖化发酵,其余操作同前。如此反复10次,考查共固定化颗粒的使用寿命。

2 结果与分析

2.1 树脂浓度对共固定化颗粒糖化发酵性能的影响

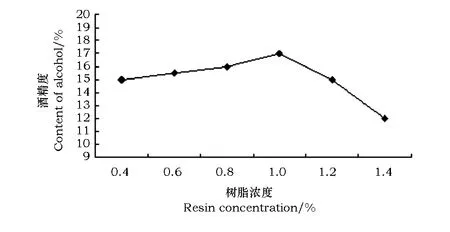

从图1可见,随着树脂浓度的增加,酒度上升,当树脂浓度为1%时,酒精度达最大值,为15.5%,转而下降。树脂的吸附作用使得糖化酶的固定更为牢固,但树脂浓度过高会影响物质的传递,使酒度下降,因此,树脂浓度控制在1.0%为宜。

图1 树脂浓度对酒精度的影响Fig.1 Effects of resin concentration on content of alcohol

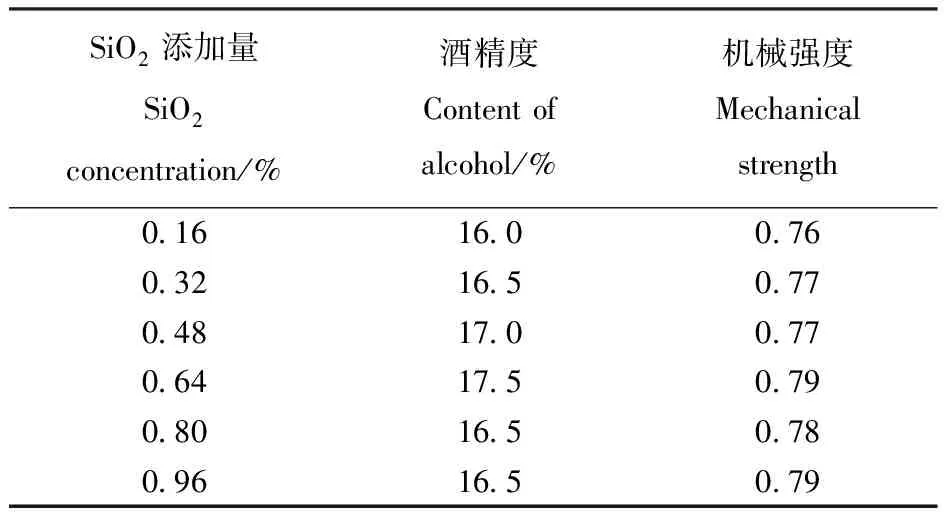

2.2 二氧化硅添加量对共固定化颗粒的影响

从表1可见,当SiO2添加量为0.64%时,酒精度最高,随着添加量的增加,固定化颗粒的机械强度呈逐渐加大的趋势。观察发酵液发现,固定化颗粒的上浮数量有所减少,这是因为SiO2增加了颗粒的比重,使固定化颗粒悬浮在发酵液中,有利于酶、细胞与底物的作用,提高原料出酒率。

表1 SiO2添加量对共固定化颗粒发酵性能的影响

Table1 Effects of SiO2concentration on fermenting property of beads

SiO2添加量SiO2concentration/%酒精度Content ofalcohol/%机械强度Mechanicalstrength0.1616.00.760.3216.50.770.4817.00.770.6417.50.790.8016.50.780.9616.50.79

2.3 海藻酸钠浓度对颗粒糖化发酵性能的影响

从图2可见,当海藻酸钠浓度为3.0%时,制得的固定化颗粒发酵生成的酒精度最高。从制得固定化颗粒的过程来看,随着海藻酸钠浓度的增加,颗粒易于成型且速度快,机械强度也逐渐加大。

图2 海藻酸钠浓度对酒精度的影响Fig.2 Effect of Sodium alginate concentration on content of alcohol

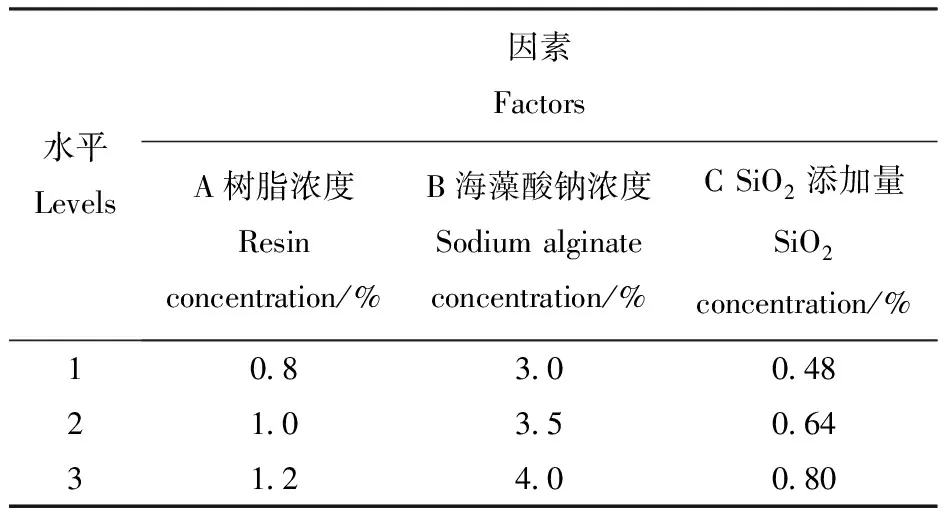

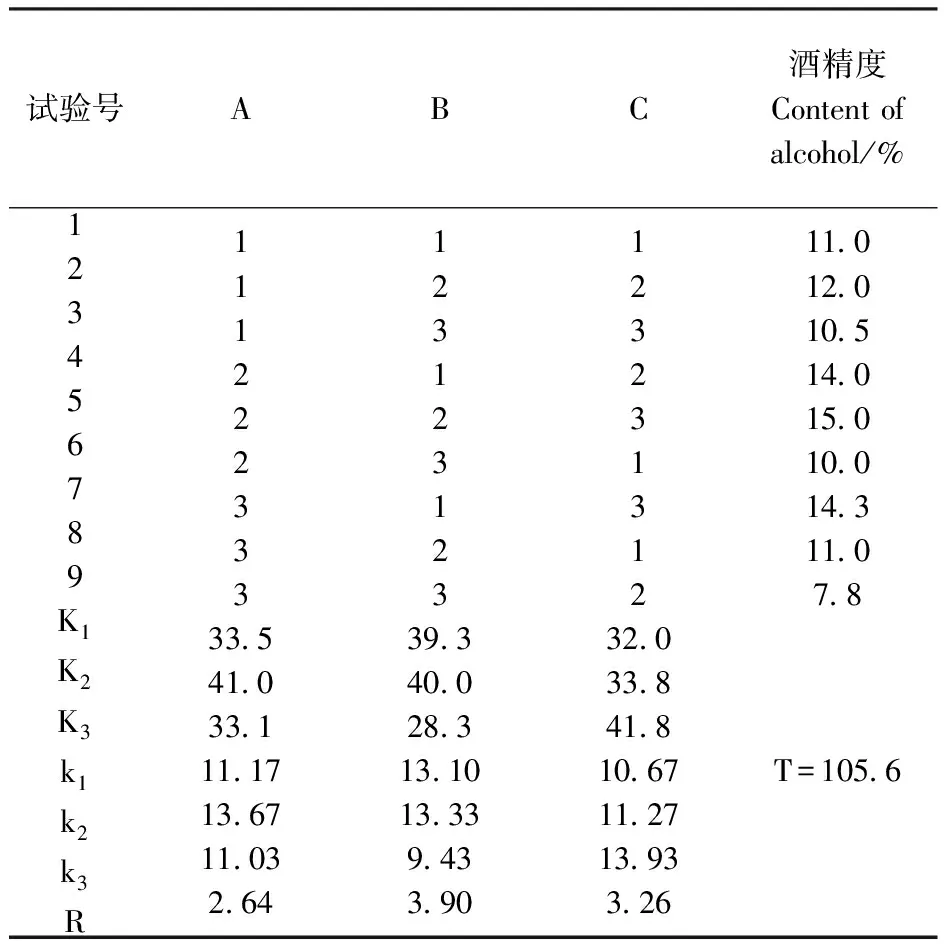

2.4 树脂与海藻酸钠混合载体最佳配比的确定

在上述单因素试验基础上,采用正交试验确定最佳载体配比,因素水平见表2,结果见表3。

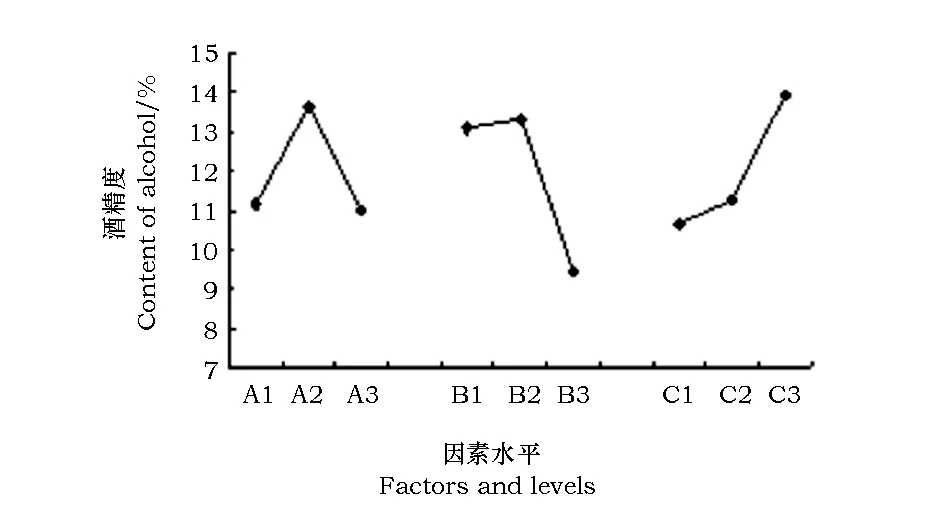

从9个试验指标的结果可见,5号试验结果最好,其工艺条件是:A2B2C3。从表3中的R值可知,海藻酸钠浓度水平的变化对发酵性能的影响最大,是最重要的因素;其次是二氧化硅添加量水平的变化;最后是树脂浓度水平的变化。即参试因素对试验结果影响的主次顺序是:B>C>A。由图3确定理论上的最优处理组合是A2B2C3,这个组合与9次试验获得的最优组合A2B2C3相同,因此可以确定最优组合为A2B2C3,即树脂浓度1.0%、海藻酸钠浓度3.5%、二氧化硅浓度0.8%。图4~图7为混合载体和共固定化颗粒断面电镜图。

表2 因素水平表

表3 正交试验结果

图3 因素水平直观图Fig.3 Fictorial diagram of factors and levels

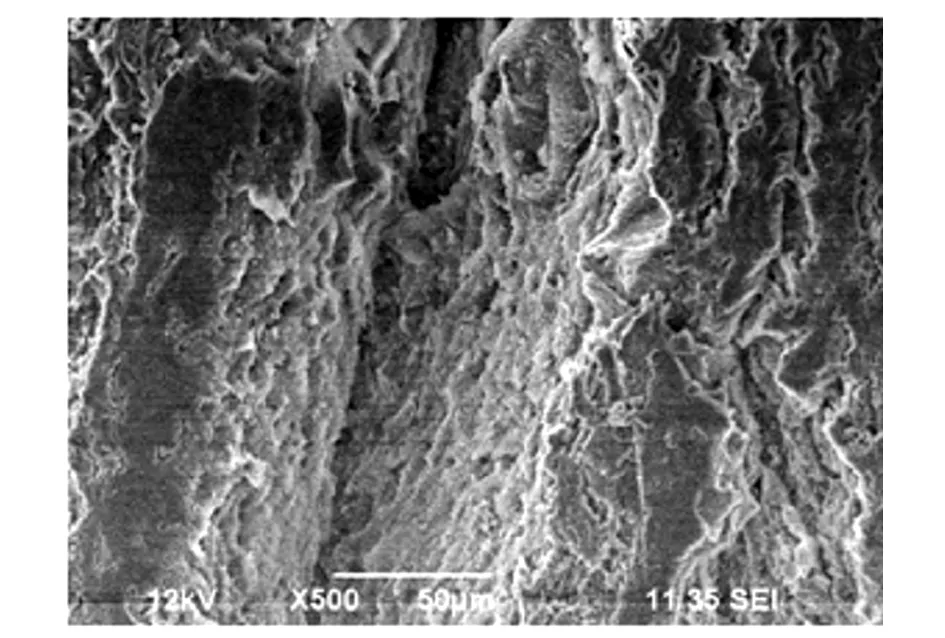

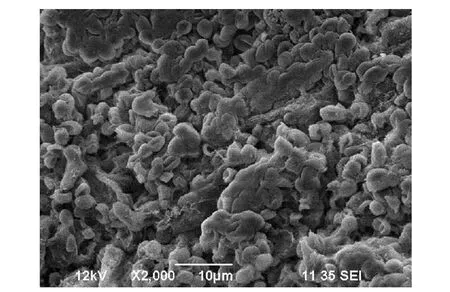

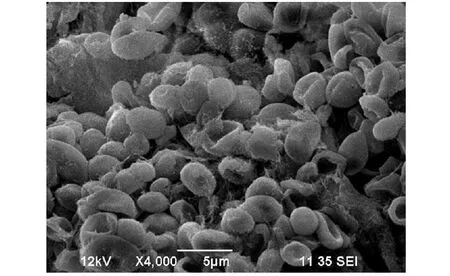

从图4和图5可见,载体断面结构比较整齐,说明两种载体混合均匀,相容性较好。由图6和图7可见,酵母菌被均匀固定在载体中。

图4 混合载体断面电镜图(500×)Fig.4 The cross section of resin carrier(500×)

图5 混合载体断面电镜图(2000×)Fig.5 The cross section of resin carrier(2000×)

图6 共固定化颗粒断面电镜图(2000×)Fig.6 The cross section of co-immobilized beads(2000×)

图7 共固定化颗粒断面电镜图(4000×)Fig.7 The cross section of co-immobilized beads(4000×)

2.5 共固定化颗粒的使用寿命

以最佳固定化条件制备共固定化颗粒,测定其使用寿命,每个批次糖化发酵7 d,共发酵10个批次,试验结果见图8。

图8 发酵批次结果Fig.8 Results of different fermentation batch

由图8可见,共固定化颗粒经10个批次的连续糖化发酵后,发酵酒度由起始15%下降到10%,活力保存率为66.7%,说明共固定糖化酶和酵母菌的使用寿命较长。

3 结论

糖化酶与酵母菌共固定化的最佳条件是:载体总体积为40 mL,其中树脂浓度1.0%、海藻酸钠浓度3.5%、二氧化硅添加量0.8%,糖化酶包埋量150 mg,酵母菌包埋量60 mg。将共固定化颗粒接入25%高粱粉发酵培养基中,30℃下糖化发酵7 d,酒精度达15.0%。共固定化颗粒重复使用10次后,活力保存率66.7%。说明用树脂和海藻酸钠复合凝胶共固定化糖化酶与酵母菌是可行的。

参 考 文 献

[1]闫跃文,侯红萍.共固定化技术的发展现状[J].畜牧兽医科技信息,2006(3):90-91.

[2]沈雪亮,夏黎明.共固定化细胞协同糖化发酵纤维素原料产乳酸[J].化工学报,2008,59(1):167-172.

[3]侯红萍,闫跃文.吸附—包埋结合法共固定化糖化酶和酵母菌的研究[J].食品科学,2009,30(5):201-204.

[4]王宇光,徐晖,王克明.共固定化双菌种发酵海藻酒动力学的研究[J].浙江科技学院学报,2003,15(1):4-8.

[5]郭学武,周琚,肖冬光.固定化酵母连续发酵乳清粉生产燃料乙醇的研究[J].酿酒科技,2010(2):20-26.

[6]侯红萍,王家东.固定化酵母菌在白酒生产中的应用研究[J].中国食品学报,2005,5(2):60-63.