负载金属球形活性炭吸附苯并噻吩的研究

2014-03-25许天行李文秀范俊刚马研研张志刚

许天行, 李文秀, 范俊刚, 马研研, 张志刚

(沈阳化工大学 辽宁省化工分离技术重点实验室, 辽宁 沈阳 110142)

获得低硫甚至无硫油品的关键是如何高效脱除油品中的噻吩类含硫化合物.对于汽油中噻吩和苯并噻吩这些较难脱除的硫化物,虽然通过加氢脱硫可以将其除去,但需要较高的能耗和操作费用,同时造成油品辛烷值的大幅度降低.查阅近期相关的文献资料,有大量研究工作集中于吸附脱硫、膜法脱硫等非加氢脱硫技术[1-3].吸附脱硫因其操作条件温和、运行成本低、辛烷值损失小等优点,成为近年来脱硫领域研究的热点[4].吸附脱硫技术的关键在于吸附剂的选择与制备.球形活性炭是一种特殊的活性炭材料,既有发达的孔隙结构和较高的化学稳定性,又因其特殊的形状而具有耐磨性能强、填充度高等优点[5].通过改性,可用于制备具有吸附性能的脱硫材料.本文通过负载不同过渡金属于阳离子交换树脂,再经焙烧及CO2活化,制备负载金属球形活性炭吸附剂.以苯并噻吩为模拟汽油中的含硫组分,考察制备的吸附剂的脱硫性能,并结合材料表征对实验结果进行分析.

1 实验部分

1.1 实验原料

苯乙烯系阳离子交换树脂(H)型,上海金凯树脂化工有限公司;苯并噻吩,国药集团上海化学试剂有限公司;环己烷、甲苯,天津市大茂化学试剂厂;正辛烷,天津市博迪化工股份有限公司;硝酸铁、硝酸镍、硝酸铜,沈阳市新西试剂厂,所用试剂均为分析纯.

1.2 球形活性炭的制备

常温下分别将一定量预处理后的树脂与硝酸铁、硝酸镍、硝酸铜溶液进行离子交换24 h,用去离子水洗涤后,置于真空干燥箱中在120 ℃下干燥12 h.在N2氛围下,利用程序升温控制将树脂于真空管式炉中焙烧炭化,然后通入CO2,活化1 h,即获得负载金属的球形活性炭,分别记为C-Fe、C-Ni、C-Cu.

1.3 吸附脱硫实验

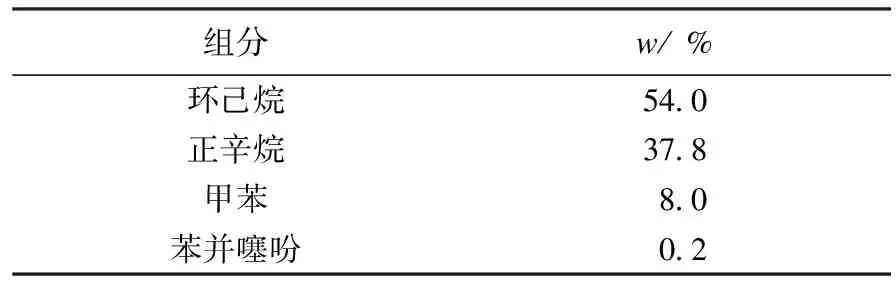

采用间歇床实验,以苯并噻吩作为汽油中含硫组分的模型化合物,环己烷、正辛烷、甲苯为汽油中烃类的模拟组分,配制的模拟汽油记作MG,其具体组成见表1.

表1 模拟汽油的组成Table 1 Composition of model gasoline samples

实验中向模拟油加入一定量的吸附剂,在密封的具塞烧瓶中进行吸附.吸附饱和后过滤得到模拟油,取样进行硫含量测定.计算平衡吸附硫容与脱硫率,公式如下:

(1)

(2)

其中:q为吸附剂的平衡吸附硫容,mg/g.ρ0为模拟汽油中硫的初始质量浓度,g/L;ρe为模拟汽油中硫的平衡质量浓度,g/L.V为模拟汽油的体积,mL;m为吸附剂的质量,g.m0为模拟汽油的初始硫含量,mg;me为模拟汽油的平衡硫含量,mg.η为脱硫率.

1.4 球形活性炭的再生

将失活的吸附剂置于装有乙醇的超声波清洗器中超声处理30 min,然后将其置于真空管式炉中,在氮气保护下,以5 ℃/min的速率升温至指定温度,焙烧1 h,降至室温后取出,放入样品瓶中备用.

1.5 分析与表征

硫含量分析:气相色谱(SP-3420,FPD检测器).

样品物相结构表征:X射线衍射仪(D8 ADVANCE).

样品表面形貌分析:扫描电子显微镜(JSM-6360LV).

样品的比表面积和孔结构分析:孔隙比表面分析仪(SSA-4300).

2 结果与讨论

2.1 炭化温度对脱硫性能的影响

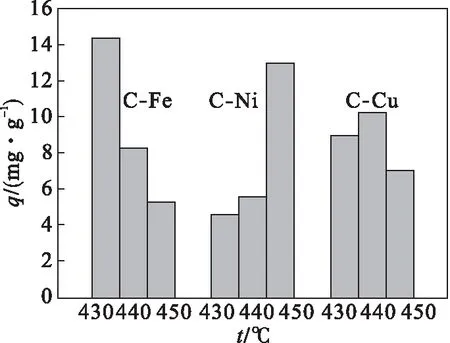

根据对树脂的热重分析得知,制备球形活性炭的最优炭化区间为430~450 ℃,其中最大失重速率出现在455 ℃左右,因此室温常压下,考察炭化温度对吸附剂脱硫性能的影响,结果如图1所示.

图1 炭化温度对苯并噻吩吸附的影响Fig.1 Effect of carbonization temperature on the adsorption of benzothiophene

从图1可以看出:C-Fe类吸附剂炭化温度对苯并噻吩的吸附效果随温度升高呈递减趋势,而C-Ni类吸附剂呈递增趋势.对苯并噻吩的吸附量分别为14.33 mg/g与12.97 mg/g.C-Cu类吸附剂对炭化温度的敏感程度则不如C-Fe和C-Ni,但440 ℃时的吸附量略高于430 ℃与450 ℃,根据3类吸附剂对苯并噻吩吸附结果,在制备C-Fe、C-Ni、C-Cu过程中的炭化温度分别为430 ℃、450 ℃、440 ℃较为适宜.

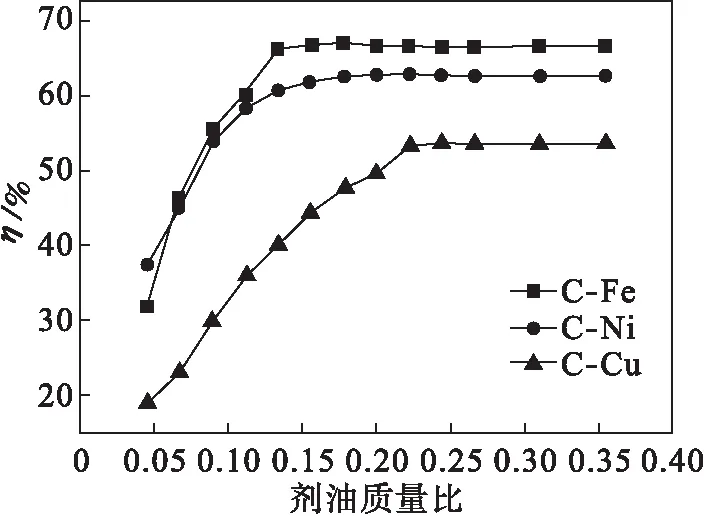

2.2 剂油质量比对脱硫性能的影响

间歇操作条件下吸附剂与油品的比例即剂油质量比是重要的影响因素.室温常压、振荡频率相同的条件下,考察C-Fe、C-Ni、C-Cu剂油质量比对吸附剂脱硫效果的影响,结果如图2所示.由图2可知:随剂油质量比的增大,脱硫率不断上升.当剂油质量比分别为0.15,0.17,0.22时,脱硫率分别达到最高,为67 %,63 %,54 %,此后继续增大剂油质量比,脱硫率则趋于稳定.为提高单位质量吸附剂的处理量,从经济方面考虑,选择C-Fe、C-Ni、C-Cu的剂油质量比分别为0.15,0.17,0.22.

图2 剂油质量比对脱硫性能的影响Fig.2 Effect of ratio of adsorbent to oil on desulfurization performance

2.3 吸附时间对脱硫性能的影响

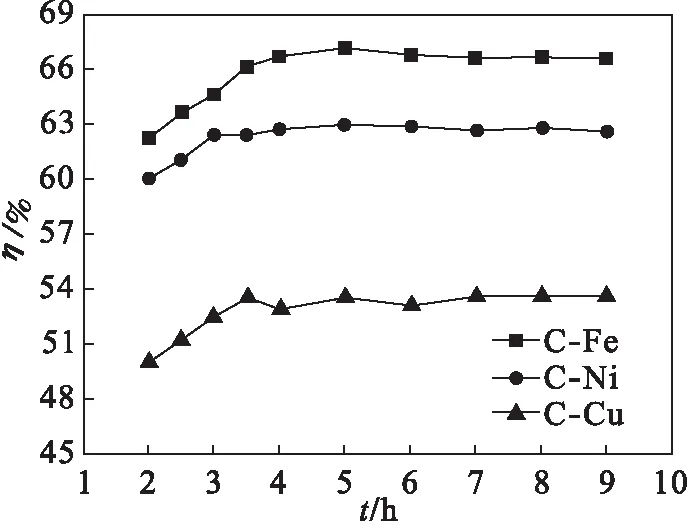

为提高吸附剂的处理效率,在室温常压下,考察球形活性炭对苯并噻吩的吸附性能随吸附时间的变化规律,结果如图3所示.

图3 吸附时间对脱硫性能的影响Fig.3 Effect of time on desulfurization performance

从图3可知:吸附2 h后,C-Fe、C-Ni、C-Cu的脱硫率增加趋势缓慢,随着吸附时间的延长,脱硫率略有增加,当吸附达到4 h时,3类吸附剂对苯并噻吩的吸附基本都趋于稳定并达到最大值,此后随着吸附时间的延长,脱硫率基本不变,此时认为吸附已经达到平衡,因此实验选定吸附时间为4 h.

2.4 吸附剂的再生

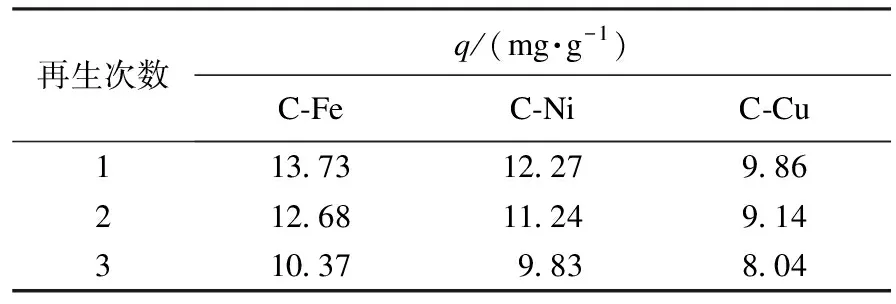

在实验中将吸附后的球形活性炭经超声波清洗和焙烧的方法再生后,通过苯并噻吩的吸附实验,考察再生次数对3类吸附剂脱硫性能的影响,结果如表2所示.

表2 再生球形活性炭的脱硫性能Table 2 The desulfurization performance of the regeneration spherical activated carbons

从表2可以看出:经过1次再生的3类负载金属的球形活性炭C-Fe、C-Ni、C-Cu对苯并噻吩的吸附容量略有下降,但仍保持较高的吸附活性,3类吸附剂的平衡吸附硫容依次为13.73 mg/g、12.27 mg/g和9.86 mg/g,再生率分别为95.8 %,94.6 %,96.5 %,经3次再生后,再生率明显下降,仅为72.4 %、75.8 %、78.7 %.其原因可能是在再生过程中,吸附于孔道中的苯并噻吩气化逸出,使球形活性炭微孔扩宽,或者形成更大的孔道,导致比表面积及孔容下降,对苯并噻吩的吸附量也随之下降.

2.5 球形活性炭的表征

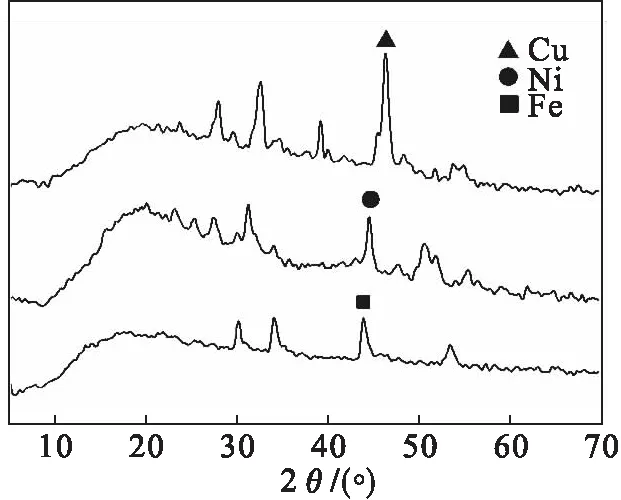

对制备的负载金属球形活性炭进行X射线衍射(XRD)分析,结果如图4所示.通过将C-Fe、C-Ni、C-Cu的XRD谱图分别与相应的单质金属粉末衍射卡进行比对,表明球形活性炭上负载的金属呈单质状态.

图4 球形活性炭的XRD谱图Fig.4 XRD spectra of spherical activated carbons

实验结果表明:负载于球形活性炭上的过渡金属铁、镍、铜对苯并噻吩的吸附起到了增强的作用.这是因为过渡金属与噻吩类化合物之间存在相互作用[6-9],苯并噻吩与这些过渡金属之间形成配位键,从而吸附于活性炭中金属微晶的表面,利于脱除.

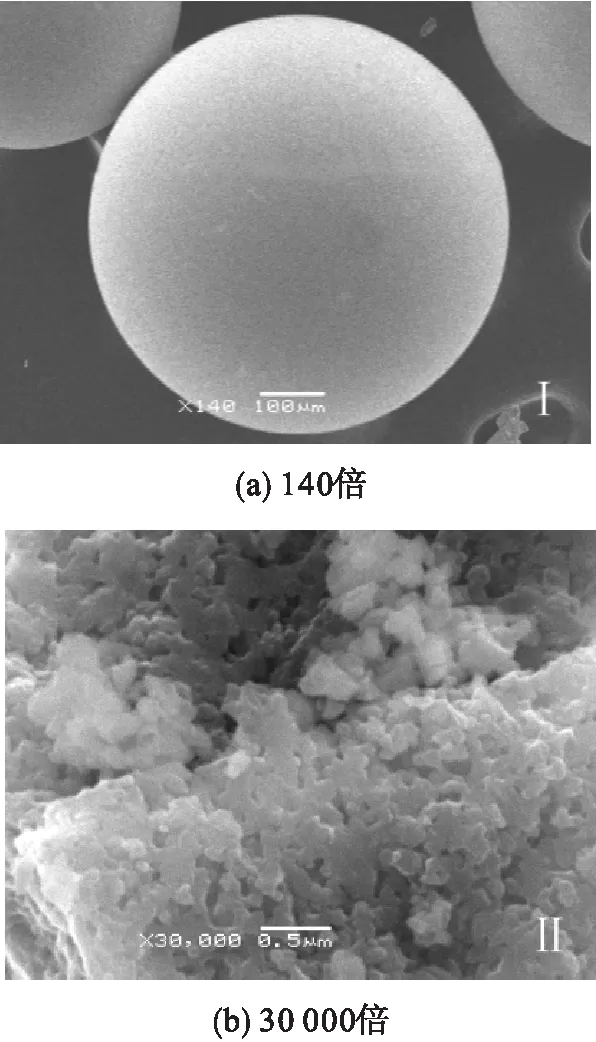

扫描电镜(SEM)拍摄到的球形活性炭的表面形貌如图5所示.从图5可以看出:在高温炭化过程中,树脂的表面形貌基本不变,仍呈黑色球状,有光泽,但有骨架收缩的迹象.这是因为在树脂高温热解过程中,起支撑骨架作用的磺酸基分解,只剩下聚苯乙烯链,导致在后续的热解过程中骨架容易收缩[10].形成这些孔隙结构可能是由炭化活化过程中树脂表面组分分解逸出以及CO2的刻蚀作用造成的[11-12].

图5 球形活性炭的扫描电镜照片Fig.5 SEM photographs of spherical activated carbon

表3是未处理树脂与不同金属负载吸附剂孔结构数据的比对.从表3可以看出:原料树脂的比表面积与孔容仅为4.727 m2/g和0.056 9 cm3/g,而C-Fe、C-Ni、C-Cu的比表面积与孔容则明显增大,这与大量微孔的产生相对应,亦是其吸附脱硫性能较好的原因之一.

表3 比表面积与孔结构分析Table 3 Surface area and pore structure analysis

3 结 论

利用阳离子交换树脂为炭化前驱体,利用过渡金属盐溶液浸渍并结合焙烧及CO2活化的方式,可制备负载金属球形活性炭吸附剂.采用间歇床实验考察了制备条件与脱硫条件对吸附剂脱硫性能的影响,结果表明:负载金属Fe、Ni、Cu的球形活性炭最佳炭化温度分别为430 ℃、450 ℃、440 ℃,剂油质量比分别为0.15,0.17,0.22时,3种吸附剂脱硫率达到最高,分别为67 %,63 %,54 %;在室温常压下,达到吸附平衡的时间为4h,对苯并噻吩的平衡吸附硫容分别为14.33 mg/g、12.97 mg/g和10.22 mg/g.利用乙醇超声清洗和焙烧方式进行吸附剂再生,经1次再生后,吸附剂对苯并噻吩的吸附量略有下降,分别为13.73 mg/g、12.27 mg/g和9.86 mg/g,3次再生后吸附剂脱硫性能下降明显.XRD、SEM、BET等表征分析显示,金属以单质状态负载于球形活性炭上,增强了对苯并噻吩的吸附作用,炭化及活化过程没有改变原料树脂球形表面形貌,但比表面积及孔体积极大增加,有利于对苯并噻吩吸附.

参考文献:

[1] 纪容昕.脱硫吸附剂与吸附脱硫技术[J].化学工业与工程技术,2007,28(3):25-30.

[2] 林朋,郭伟,王成勇,等.硫酸亚铁/异丁醛/甲酸/过氧化氢体系FCC汽油的深度氧化脱硫[J].石油学报:石油加工,2009,27(1):42-46.

[3] 张玉忠,赵雪伶,孔瑛.催化裂化汽油膜法脱硫的研究进展[J].天津工业大学学报,2007,26(5):29-32.

[4] 唐晓东,李林,曾雪玲,等.汽油活性炭基脱硫吸附剂的制备与评价[J].燃料化学学报,2009,37(5):629-634.

[5] 魏明,王海彦,马俊,等.载体活化对PW12/炭化树脂催化剂醚化活性的影响[J].辽宁石油化工大学学报,2005,25(1):52-54.

[6] Song C S,Ma X L.New Design Approaches to Ultra-clean Diesel Fuels by Deep Desulfurization and Deep Dearomatization[J].Applied Catalysis B:Environmental,2003,41(1/2):207-238.

[7] Ma X L,Sun L,Song C S.A New Approach to Deep Desulfurization of Gasoline,Diesel Fuel and Jet Fuel by Selective Adsorption for Ultra-clean Fuels and for Fuel Cell Applications[J].Catalysis Today,2002,77(1/2):107-116.

[8] Wang Y H,Yang R T,Heinzel J M.Desulfurization of Jet Fuel by π-complexation Adsorption with Metal Halides Supported on MCM-41 and SBA-15 Mesoporous Materials[J].Chemical Engineering Science,2008,63(2):356-365.

[9] Chen H,Wang Y H,Yang F H,et al.Desulfurization of High-sulfur Jet Fuel by Mesoporous π-complexation Adsorbents[J].Chemical Engineering Science,2009,64(24):5240-5246.

[10] Kyotani T.Control of Pore Structure in Carbon[J].Carbon,2000,38(2):269-286.

[11] 何炳林,王补森,于燕生,等.新型吸附剂——球形碳化树脂的研究Ⅰ[J].高分子通讯,1982(4):271-277.

[12] 刘振宇,郑经堂,王茂章,等.PAN基活性炭纤维的表面及其孔隙结构解析[J].化学物理学报,2000,13(4):473-480.