基于PLC的冷却系统自整定模糊控制研究

2014-03-25范义龙

范义龙, 吴 飒, 李 琦

(北京航空航天大学,北京 100191)

随着各种机载电子设备的功率越来越大,机载设备对环境控制系统的要求也越来越高[1]。目前应用于飞机的环控系统正在由空气循环式系统向采用蒸发循环制冷的液体冷却式系统发展[2],因此近年来以蒸汽压缩式制冷系统为基础的液冷环控系统开始得到重视,并已经应用于多种国外先进战斗机[3]。

在机载电子产品的地面试验过程中,机载电子产品需要得到与真实机上工作环境相类似的散热冷却环境,这就要求试验室能够配备与机上的环控系统功能相似的液体冷却设备。

目前采用蒸汽压缩式制冷方法的液冷机组大多采用经典PID 控制方式,这种控制方式简单易懂、调试方便,在控制对象非时变的系统中控制效果较好,但是在控制对象发生较大变化时控制精度可能出现较大偏差,难以维持理想的控制效果[4]。从试验室的角度考虑,试验中可能涉及的试验对象多种多样,在某次试验中针对当前试验对象所调整的控制参数很可能在更换试验对象或改变试验应力后便不再适用,参数调整过程既费时费力,又有可能耽误试验进度,甚至造成试验对象的非责任故障。

本试验室正在研制搭建的某型制冷机组原型机采用蒸汽压缩式制冷方法,采用液泵加压的方式使冷却液形成循环回路,并利用西门子S7-300 PLC 进行系 统控制[5]。为解决传统控制方法存在的上述问题,本文对该套制冷机组的控制算法进行了改良,研究了基于系统参数辨识的模糊-PID 控制算法,并重新编写了PLC 内部程序,完成了算法的PLC 实现。

1 控制系统设计

1.1 控制系统的选择

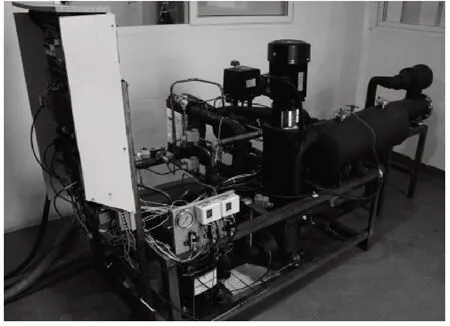

本文的控制对象,即制冷机组原型机如图1 所示,目前工程领域对类似设备的控制一般通过PLC 或单片机来完成。二者都具有运行速度快、功能强大、适合进行逻辑控制等优点。相比起来,单片机体积小,成本较低,但是需要进行有针对性的软、硬件开发,开发周期较长,通用性差,维护困难,对设计人员要求较高。而PLC 虽然体积较大,成本较高,但是通过改写PLC 内部程序就可以改变设备功能,通用性强,易于查找故障,设计难度相对较小[6]。

本文中的制冷机组原型机正处于研制阶段,期望在实现预计功能的同时探索智能控制算法的工程应用方法,综合以上因素考虑,最终选用PLC 来控制整套设备。

针对本文的制冷机组,控制系统设计的要点包括以下两个方面:

1)控制器的通用性。由于该设备在设计时需要考虑承接不同受试产品冷却任务的可能性,即当被冷却对象的数学模型发生改变时,整套系统依旧可以得到令人满意的控制结果。所以在进行控制器的具体设计时需要考虑到控制器的通用性。

2)控制器的可实现性。由于本文设计的冷却机组使用西门子PLC 进行控制,系统的所有软件部分,包括控制器的程序部分,都需要在PLC 中编程实现。PLC 程序的特点是便于实现硬件的逻辑控制,但不易于进行大量数学运算,所以在设计控制器时需要考虑到PLC 的计算能力和运算速度,不易使用模型过于复杂的控制方法。

图1 制冷机组原型机

1.2 系统参数辨识方法

大多数温度控制过程的控制对象传递函数都可以近似为由一个一节惯性环节和一个纯滞后环节串联而成[7],其传递函数如式(1)所示:

式中,K 表示静态增益系数,τ 表示滞后时间,T表示时间常数。

对于本文所设计的冷却系统,可以把式(1)理解为在特定的被冷却对象、特定工况下工作的冷却液温度控制系统,PID 控制器的输出即为传递函数的输入,传递函数的输出即为储液箱的平均油温。系统参数辨识的目的就是通过实时的测量和累加计算,得到 、τ 、T 的估算值,并以此作为PID 参数整定的依据[8]。

在初次启动设备并从常温开始制冷的过程中启动辨识程序,将辨识得到的系统参数储存在PLC 中以便在之后的控制过程中直接调用。具体的辨识方法如下所示。

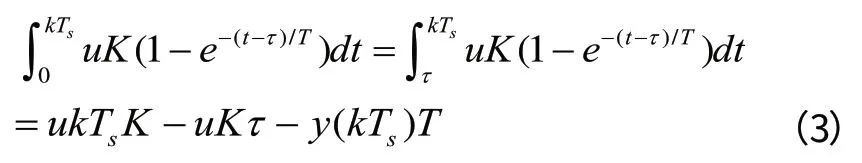

由系统传递函数可推出,在开环过程中,设输入为u,系统输出为:

即得:

至此,需要辨识的三个参数便被分离出来,下面需要通过对系统输出进行测量,并进行累加积分,以便计算参数的具体数值。

设辨识过程从m 点开始,到L 点结束,即k 取m~L,在每一点记录系统输出值。

在式(4)的基础上进行矩阵变换就能根据辨识过程中记录的数据计算得到系统参数K、τ 、T 的 最小二乘估计。令:

则:

可得:

令:

则式(9)可以表示为:

以上各元素a,b,c,d,e,f,g,h,j 均为过程量,可由辨识过程中的各项过程变量经过简单运算在线获得,当测量得到的冷却液温度达到了系统设定的辨识终点温度时,停止累加,并按式(13)计算得到系统参数K、τ 、T 。

以上辨识过程不涉及复杂的数学运算,绝 大多数计算过程仅需要进行简单的四则运算,符合PLC 的运算特点,全部计算过程都可以由PLC 独自实现。

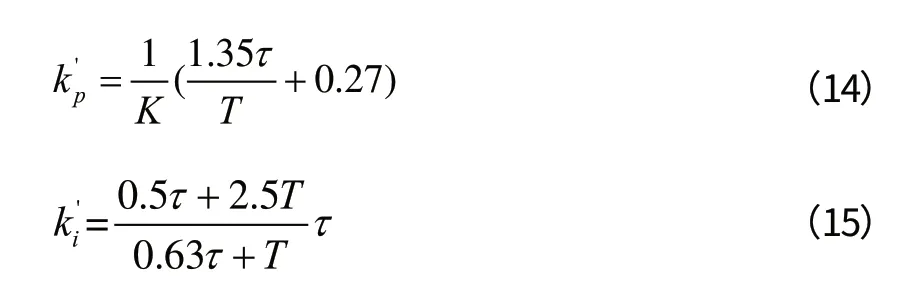

完成系统参数辨识之后,需要利用系统参数辨识得到的K、τ 、T 三个参数实现初始控制参数的自整定。对PID 控制参数进行自动整定的方法有:经典的Z-N 法;基于被动系统的CHR 法;在经典Z-N法基础上提出的改进的Cohen-Coon 整定公式等[9]。

经过大量的调试工作,针对本台制冷机组本文采用Cohen-Coon 整定公式进行控制器初始参数的自整定:

1.3 辨识过程的PLC 程序实现

在西门子S7-300 PLC 配套的Step 7 软件中编写程序,以实现上述参数辨识功能。

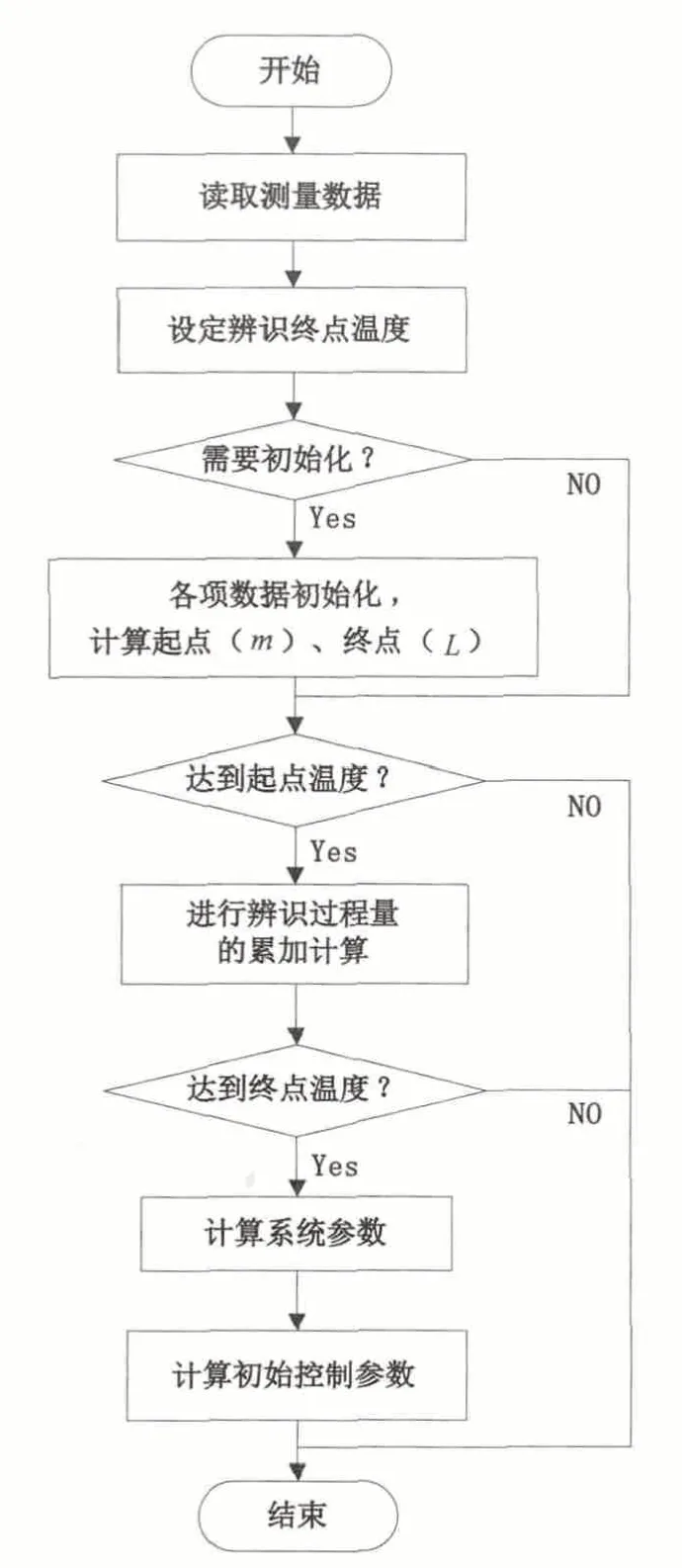

在PLC 运行过程中,操作系统会按照用户设定的时间间隔周期性地调用循环中断组织块OB35,时间间隔可以由用户在CPU 的属性中设定,本文中设定为1s。编写参数辨识专用程序块FB2,由OB35 在每个循环周期调用,其功能是按照前文所 述的计算方法对辨识过程中的变量进行累加计算,并将结果储存在背景数据块中,等待下次采样周期继续累加。系统达到辨识结束的条件时,程序自动调取储存在背景数据块中的变量值带入式(13)即可得到系统模型参数K、τ 以及T 的值。程序流程图如图2 所示。

辨识过程的起点m 取系统启动且流量平稳、温度开始平稳下降后的某点,辨识过程的终点L 取为冷却液温度接近目标温度的某点,为保证辨识过程的正常进行在辨识过程中采用开环控制。程序最终计算得到系统参数辨识结果K、τ 、T 以及初 始控制参数

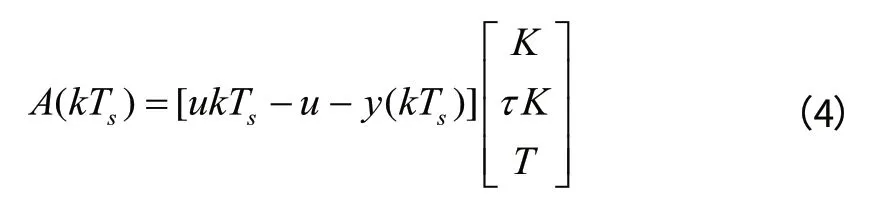

1.4 离散式模糊控制

针对非线性和时变等一类不确定的控制对象,模糊控制较经典PID 控制相比有较大优势,而且模糊控制能有效抑制非线性、纯滞后和扰动误差,对系统参数变化不敏感,因此本文选择用模糊控制替代经典PID 控制。取模糊控制的输入变量为当前误差和误差导数,离散式模糊控制的原理如图3 所示。

图3 中,k1、k2、k3为尺度变换的比例因子,量化过程即是将比例变换后的值变换为可以用于查询的整数量。模糊控制的隶属度以及模糊规则表等部分的设计过程及PLC 实现方法在李建平、罗庚兴等人的研究中都有所涉及[10][11],本文在此不再赘述。

实验表明,模糊控制器的单独作用一般不能满足系统对控制指标的要求,因此本文在模糊控制器的基础上串联一个PID 控制器,将由模糊控制器得到的整定规则作为PID 控制参数修正值代入下式计算:

图2 参数辨识程序流程图

图3 离散论域下的模糊控制系统原理

2 试验结果

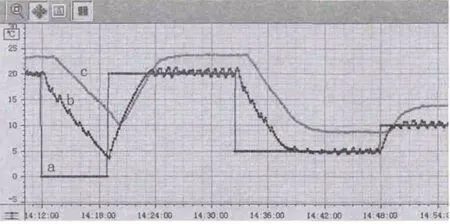

利用西门子Step 7 软件将 上述控制算法编写为PLC程序,并写入制冷机组的S7-300 PLC 中进行实物试验。利用WinCC 对制冷机组的运行情况进行实时监控,试验中采用功率为2000W 的模拟负载,冷却液初始出油温度约为20℃,可以得到制 冷机组 中冷却液温度曲线如图4所示。

图中a 实线代表冷却液温度设定值,b 实线代表冷却液出油温度,c 实线代表冷却液回油温度。

在14:12 时刻开始参数辨识程序,设输入u=-60%,辨识过程的目标温度为0℃,在14:19 时刻,系统自动判定出油温度即将达到目标温度,此时程序自动结束辨识过程并进行初始控制参数的计算。之后人为将出油温度分别设定为20℃、5℃以及10℃,以验证辨识得到的控制参数,可以看出控制结果调节时间短,无明显超调及稳态误差,系统存在±1℃左右的振荡,该振荡由蒸汽压缩回路的热气旁通造成,使用控制算法无法消除。

将辨识结果清零,并将模拟负载调整为4000W,其他条件不变,重新运行辨识过程,可以看到冷却液温度曲线如图5 所示。在1 6:21 时刻 参数辨识结束后,分别将出油温度设定 为20℃、 15℃以及0℃。

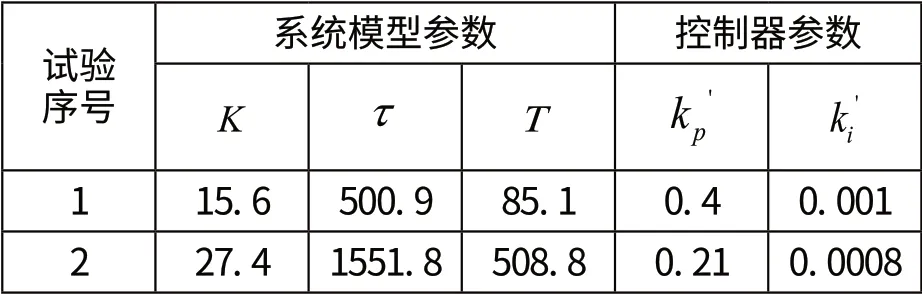

可以看出在模 拟负载由2000W 变为4000W 后,由程序自动辨识得到的控制参数依旧可以得到良好的控制结果,而且在模拟负载功率上升之后,冷却液温度调节速度减缓,这点也在辨识结果中有所体现。两次试验的参数辨识结果如表1,可以看出辨识得到的系统模型参数可以反映出模拟负载功率的变化,控制器参数也能够据此做出调整。更多试验结果此处不再赘述。

3 结论

试验结果表明,本文设计的基于PLC 的参数自整定模糊控制方法可以实现系统参数的在线辨识,根据辨识结果可计算得到控制器的初始参数,通过模糊控制可对控制参数的进行实时整定。将该控制方法应用于制冷机组,可以在被冷却对象发生较大变化时重新辨识控制器参数,免去人工进行参数调试的工序,加强了设备的通用性。从试验结果也可以看出该控制器在超调量、稳态精度、调节速度方面都比较理想,可以得到良好的控制结果。

图4 模拟负载2000W 冷却液温度曲线

图5 模拟负载4000W 冷却液温度曲线

表1 参数辨识结果

[1]陈元先. 飞机环境控制系统的发展与展望[J]. 航空科学技术,1996(5):28-41.

[2]Rahul Agrawal, Sankaraiah Mada. Hybrid Environmental Control System for Military Aircraft[J]. The Global Journal of Researches in Engineering, 2013,13(1):13-16.

[3]Ji m Sprouse. F-22 Environmental Control/Thermal Management Fluid Transport Optimiz ation[C]. International Conference On Environmental Systems.Vail, Colorado:2013.

[4]王威, 杨平. 智能PID 控制方法综述[C]. //工业仪表与自动化学术会议. 2008:216-219.

[5]刘华波, 何文雪, 王雪. 西门 子S7-300/400 PLC 编程与应用[M]. 北京:机械工业出版社, 2010.

[6]王起. 论PLC、单片机、工控机在工业现场中的应用及选用方法[J]. 轻工科技, 2011,(1): 60-61.

[7]初勤亭. 冷库制冷系统模糊PID 控制研究[D]. 浙江工业大学,2009.

[8]龚菲, 王永骥. 基于神经网络的PID 参数自整定与实 时控制[J]. 华中科技大学学报:自然科学版, 2002,30(10):69-71.

[9]邱丽, 曾贵娥, 朱学峰. 几种PID 控制器参数整定方法的比较研究[J]. 自动化技术与应用, 2006,24(11):28-31.

[10]李建平, 王晓冲, 谢敬华. 基于PLC 的模糊参数自整定温度控制系统研究[J]. 微计算机信息, 2007, (06S): 21-23.

[11]罗庚兴. 基于S7-300PLC 的模糊控制器的设计[J]. 电气自动化,2012, 34(1): 22-24.