大型球铁汽车模具铸件球化等级的提升

2014-03-25田万刚徐达义韩书章

田万刚,徐达义,韩书章

(安徽芜湖瑞鹄铸造有限公司,安徽芜湖 241009)

随着中国汽车工业的快速发展,中国汽车模具行业的发展也是突飞猛进,其设计和制造水平大幅提升,与发达国家的水平差距不断缩小,一些从前需要从国外进口的高端汽车模具,现在基本自足,而且有些模具已出口国外,参与到世界级车企的配套。汽车模具的发展,尤其是大型拉延模,离不开优质高端的球铁铸件;这类铸件不但需要优越的机械性能,而且要有良好的金相组织,对球铁来说,球化等级就是衡量球铁金相组织的一个关键指标。大型球铁模具铸件,按照国际汽车模具行业(NAAMS)标准要求,铸件本体试样球化等级稳定达到90%,也就是球化等级达到2 级,这对模具铸件,尤其是十几吨,二十几吨的厚壁铸件,是一个不小的挑战。我公司通过对球化、孕育处理工艺及球化剂、孕育剂进行分析、改进,使此类球墨铸铁本体试样的球化等级达到2 级以上,现以D6510 材质为例,进行简要说明(以下实验选用铸件单件重量均大于10 t)。

1 原生产工艺

原生产工艺:熔炼设备采用10 t 一拖二日本富士电机中频电炉,最大熔炼吨位20 t,通过倒包,可一次浇注30 t 铁液;D6510 原铁液成分:w(c):3.5%~3.6%,w(si):1.2%~1.3%,w(Mn)≤0.40%,w(P)≤0.06%,w(S)≤0.035%,w(Mo):0.4%~0.6%,w(Ni):0.4%~0.6%,w(Cu):0.5%~0.7%;球化处理所用球化剂为1.4%~1.5%的RE2Mg6SiFe 合金,孕育处理采用1.0%的75Si-Fe 合金,先加入球化剂,再覆盖75Si-Fe,上面覆盖铁屑和铁板,采用直接冲入法进行球化处理,Mg残:0.035%~0.060%,RE残:0.02%~0.04%,用直径45 mm 本体试棒,测得球化等级,部分的在3级,很多在4、5 级,达不到NAAMS 的材质标准要求,金相组织如图1。

图1 原工艺处理后的金相组织(原图:150×)

2 提高球化等级的实验方案

为提高球化等级,对原来的球化剂和孕育工艺进行了改进实验。

(1)球化剂的选择

通过对前期的大量球化等级进行分析,发现5 t以下球铁件平均球化率为85%,5~10 t 的平均球化率为80%,10 t 以上的平均球化率仅有70%。

通过对铸件吨位与石墨形态关系的分析,认为随铸件吨位的提高,铸件壁厚也相应增大,铁液凝固时间长,若使用轻稀土球化剂会出现球化衰退,使石墨形态畸变,导致球化等级下降。以前使用的主要是铈基轻稀土球化剂,抗球化衰退能力差;而重稀土元素具有深度脱氧、脱硫的作用,促进铁液中形成大量细小的石墨球,延长铁液保持球化效果时间,所以重稀土球化剂具有良好的抗衰退能力。但是完全使用重稀土球化剂,易造成石墨球周围不光滑,因此决定重稀土球和轻稀土搭配使用,根据处理铁液量调配比例,重稀土球化剂牌号为龙钇OGRC-4.5,其主要成分如下:

Mg:5.0%~6.0%;Ca:1.6%~2.4%;RE:1.6%~2.4%;Si:43%~47%;Al<1.0%。

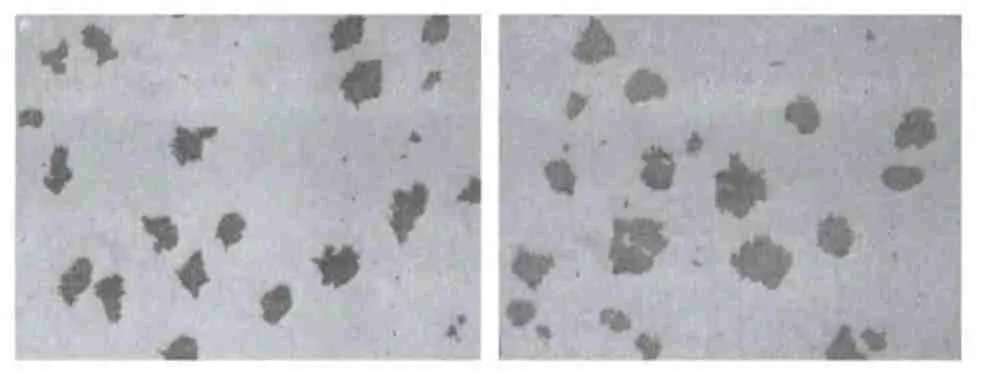

球化剂粒度为5~25 mm,采用冲入法,加入量为1.4%,使用70%的重稀土球化剂,加30%的的轻稀土球化剂,浇注15 t 重的D6510 材质铸件,金相组织如图2。

图2 70%重稀土球化剂处理金相组织图(原图150×)

(2)孕育方式的完善

通过使用重稀土球化剂,球化等级有明显的提升,大部分球化等级达到3 级,但是石墨大小和数量达不到要求,根据球铁形核理论分析认为,石墨大小和数量受孕育效果影响较大,原来主要采用球化剂上覆盖孕育剂进行孕育,球铁的CE 当量很高,球铁原铁液过冷度很小(大大低于灰铁原铁液),可是球化反应后,球铁铁液的过冷度就增大很多,原因是球化元素Mg、RE 同时也是白口化倾向非常大的元素,整个球化反应结束后,铁液的过冷度将达到最大,覆盖和延缓球化反应进行的作用,其孕育功效非常有限,而孕育的目的一方面是降低过冷度,减少白口化倾向,另一方面增加结晶核心,提高形核能力,而最有效的孕育方式为随流孕育(又称瞬时孕育),为此,我们专门设计制做了随流孕育装置,同时选择具有抗孕育衰退的硅钡随流孕育剂,粒度为≤1 mm,加入量为0.2%~0.5%,其化学成分如下:

Si:65%~70%;Ba:2.0%~4.0%;Ca 微量;Al≤3%。

调整孕育方式为:一次孕育,球化剂覆盖75Si-Fe;二次孕育,浇注时在浇口杯对铁液进行随流孕育Si-Ba。

(3)最后确定的改进方案

通过球化剂的调整和孕育方法的改变,球化率级逐步稳定在90%以上,最后采用的改进方案:

(a)球化剂采用50%的轻稀土和重稀土混合使用,根据原铁液的含S 量确定球化剂的加入量,残留镁为0.04%~0.06%,残留稀土为0.02%~0.04%;

(b)孕育剂采用两次孕育,一次孕育为球化剂覆盖,加入量为1.0%~1.2%,二次孕育为随流孕育,孕育剂为硅钡,孕育量为0.25%。

(c)球化处理工艺优化,根据处理铁液量的不同,对5 t、10 t 等浇包分别制定了球化控制标准。球化剂、孕育剂覆盖,制定了专用紧实工具,确保捣实,上面覆盖专用铁板,严格控制球化反应时间,防止球化反应剧烈,球化剂氧化烧损。反应时间:5 t 以下60~80 s,5 t 以上80~120 s,从球化结束到浇注完毕必须在15 min 以内完成。

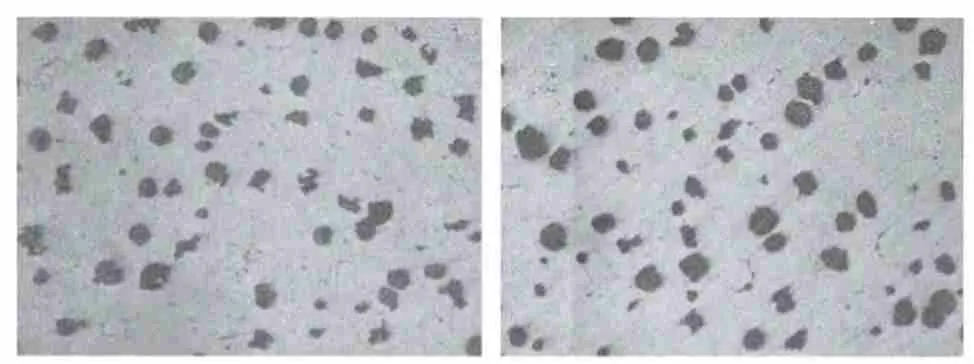

通过以上述球化改进实验,金相组织图片如图3所示。

图3 最终改进后金相组织图(原图:150×)

3 结论

生产汽车模具大型球铁铸件时,要求辅助试样球化等级达到2 级,可以采取以下措施:

(1)选用优质炉料,减少炉料中的反球化元素;

(2)选用轻稀土和重稀土搭配使用,充分利用两种球化剂的优点,解决了大断面球铁件球化衰退和石墨畸变的问题,提升了球化级别;

(3)采用一次孕育和瞬时孕育相结合的方式,提高孕育能力,增加单位面积石墨球数,延长有效孕育时间,减少衰退;

(4)严格规范球化处理工艺,控制过程参数,保证生产的稳定性。

[1]Shannon Kruse.wind’s cast group [J].MODERN CASTING,2006(9):25-29.

[2]陈子华.厚大球墨铸铁件生产技术[J].现代铸铁,2009(2).

[3]姜志超.球墨铸铁铸造新工艺新技术与产品质量缺陷控制[M].北京:北方工业出版社,2006.