高硬度、低应力类金刚石薄膜的制备及其摩擦学行为①

2014-03-24周升国刘正兵刘龙马利秋

周升国,刘正兵,刘龙,马利秋

(江西理工大学材料科学与工程学院,江西赣州341000)

高硬度、低应力类金刚石薄膜的制备及其摩擦学行为①

周升国,刘正兵,刘龙,马利秋

(江西理工大学材料科学与工程学院,江西赣州341000)

采用直流磁控溅射金属Al和C石墨组合靶,在单晶硅和不锈钢基底上成功制备出含Al的非氢类金刚石a-C(Al)薄膜。采用XPS、Raman、纳米压痕仪和摩擦磨损试验机等手段分析和研究了a-C(Al)薄膜的结构、力学以及摩擦磨损性能。结构表征显示,引入到类金刚石碳膜中的金属以原子或纳米团簇的形式存在,且一定程度上促进碳网络中sp2杂化键的形成。力学性能测试表明,a-C(Al)薄膜获得较低内应力同时,仍具有高硬度特性。摩擦学性能表明,a-C(Al)薄膜干摩擦时其摩擦系数约为0.07,磨损率仅为4.6×10-16m3N-1m-1左右。良好的综合力学性能以及致密、连续的石墨化碳转移膜是a-C(Al)碳膜获得较好摩擦、磨损性能的关键因素。

类金刚石薄膜;磁控溅射;a-C(Al);力学性能;摩擦磨损

类金刚石碳膜(DLC)具有许多优异的性能,如高硬度,其硬度数值可在10~100 GPa范围内变化;结构可在很宽的范围内调节,通过调节参数可实现薄膜中sp3和sp2键的比例、活性σ键的含量、H含量等关键参数的改变,并使其具有高的化学稳定性以及低摩擦和高耐磨等特性[1-4]。但是,目前DLC碳膜材料仍面临着挑战,主要是由于类金刚石碳膜受高内应力的困扰,尤其在金属基底表面沉积碳膜其内应力有时可高达数十个GPa[5,6],此外,类金刚石碳膜虽然硬度高但其韧性较差,也就是薄膜的硬度和韧性有不匹配的问题[7,8]。因此,国内外的研究者们试图采用各种方法来减缓甚至消除类金刚石碳膜的缺陷。

新加坡S.Zhang[9]等研究人员发现,金属Al被引入到类金刚石碳膜中虽然在一定程度上降低了薄膜的硬度,但是这种金属可以有效地减小薄膜内部应力,同时增加薄膜的韧性以及与基底的结合力。B. K.Tay[10]等研究人员也发现金属Al对类金刚石碳膜的韧性有很好的提高作用但也伴随着牺牲硬度为代价,但薄膜的内应力有很好的释放,同时硬度仍能保持一个较高值。此外,G.Zhang[11]等人制备出了具有低应力,强韧性和低摩擦特性的含氢Al-C:H薄膜。尤其是瑞典的Wilhelmsson[12]等研究人员发现与碳成弱化学键的金属Al的掺杂非常有利于增加从薄膜中析出石墨化碳相的热力学驱动力,从而实现薄膜的低摩擦、高耐磨特性。因此,以降低DLC薄膜内应力,增强薄膜韧性和实现薄膜的低摩擦特性为出发点,选取弱碳金属Al引入到DLC薄膜中具有重要的研究价值。

本论文采用直流磁控溅射技术,通过共沉积金属Al和石墨C组合靶,在单晶硅和不锈钢基底上沉积非氢的a-C(Al)类金刚石薄膜,并研究和分析了所制备薄膜的结构、机械及摩擦学性能。

1 实验部分

实验设备采用中国科学院兰州化学物理研究所与中科院沈阳科学仪器研制中心共同研制开发的多功能磁控溅射沉积系统。选用腔体正前侧聚焦的三个靶位置,三靶位于腔体正前的侧弧面壁上,同时方向聚焦于样品架上。其中,两侧孪生靶位为高纯的Ti(99.9%),加中频电源在基底表面沉积过渡层;中间靶位为高纯石墨(99.95%)和Al(99.9%)的条状组合体来实现Al掺杂的DLC薄膜的制备,溅射靶所使用的是直流电源。基底材料采用单晶硅片以及304不锈钢片,首先采用中频电源在样品表面沉积Ti金属过渡层10 min,之后关闭中频电源并开启中间组合靶的直流电源,且调节相应的参数在过渡层表面制备Al掺杂的a-C(Al)薄膜120 min。此外,在整个薄膜沉积过程中,都没有外加辅助热源对基底进行加热。样品采用PHI-5702型多功能X射线电子能谱仪(X-ray Photoelectron Spectroscope,XPS),JSM -6701F扫描电子显微镜(Scanning Electron Microscope,SEM),HR800型Raman光谱仪, Nanotest600型纳米压痕仪,Micro XAM非接触式三维表面轮廓仪,以及往复摩擦实验机进行表征。

2 结果与讨论

2.1 薄膜的组分、结构与形貌

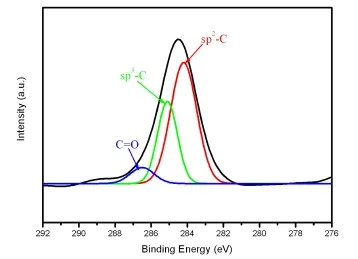

对所制备的非氢a-C(Al)碳膜进行XPS全谱检测,通过XPS C1s与Al2p峰强度可以计算的成分,结果显示薄膜中含有6.2 at.%(原子比)金属Al。对薄膜进行Al2p与C1s的XPS精细扫描,结果显示XPS Al2p的峰位大约在72.4 e V,说明铝是以原子或纳米团簇(存在少量氧化物)的形式存在于非晶网络中。此外,XPS C1s图谱(图1)可以看出, C1s电子结合能在284.4 e V左右,为典型的DLC碳膜结合能。文献报道金属铝与碳形成化合物的XPS C1s结合能为281.5 e V,形成铝碳氧化合物的XPS C1s结合能为282.5 e V[9],但在本实验中都没有检测到。因此,可判断在本实验所采用的沉积条件下,a -C(Al)薄膜中金属Al与碳之间没有发生键合作用。

决定DLC碳膜性能的最重要参数—sp3含量可以利用XPS的C1s谱图来计算[13]。采用“高斯拟合技术”将a-C(Al)薄膜的C1s峰拟合成由sp2碳原子组成的和由sp3碳原子组成的两个峰,在曲线拟合过程中遵循两个准则[14]:(1)纯金刚石和纯石墨的半峰宽(1.45 e V,1.35 e V)分别对应拟合出的sp3峰和sp2峰的半峰宽,既在拟合过程中它们的大小不变; (2)在拟合过程中,sp3峰与sp2峰之间的电子结合能差(约1.0 e V)保持不变。如图1所示,a-C(Al)薄膜XPS C1s谱的高斯拟合谱图可被分解为3个峰,分别位于284.2 e V、285.2 e V和286.5 e V。其中拟合峰位于284.2 e V对应于sp2-C,拟合峰位于285.2 e V对应于sp3-C,而位于高结合能286~289 e V之间是薄膜表面形成的C-O键或C=O键。通过比较XPS C1s拟合sp2碳峰和sp3碳峰的面积大小,可以计算得出a-C(Al)薄膜中sp3-C的含量,结果显示a-C(Al)薄膜的sp3含量仅为42.1%。根据文献报道,DLC碳膜中被引入金属Al,会有利于sp2碳的形成,使得所制备的a-C(Al)薄膜中sp2含量较高。如新加坡南洋理工大学的S.Zhang和B. K.Tay[9,10]等研究者发现,金属Al被引入到DLC薄膜中增加了sp2碳的含量。此外,G.Zhang[11]等研究人员也发现DLC薄膜中由于金属Al的掺杂而抑制了其中sp3碳的形成。

图1 非氢a-C(Al)薄膜的XPS C1s高斯拟合图谱Fig.1 XPS C1s fitting spectra of a-C(Al)film.

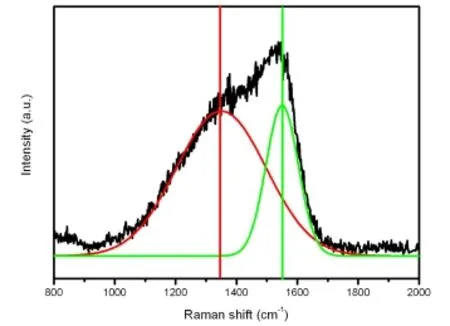

基于对π键的敏感性,Raman光谱被广泛应用于鉴定各种碳材料中的化学键结构[15]。DLC类金刚石薄膜的Raman光谱通常是位于1500 cm-1左右的一个宽峰,用计算机拟合可将其分解为两个对称峰,以1560 cm-1和1350 cm-1附近为中心,分别对应于G峰(带)和D峰(带)。G峰对应于E2g中心震动模式,反映了环状或链状结构中成对出现的sp2原子C -C键的伸展震动。这种震动模式可以发生于所有的sp2结构之间,峰位通常会位于1500~1630 cm-1之间。D峰对应于A1g对称模式震动,与石墨样品中的无序度(disorder)有关,故称D峰。Raman峰位、强度、形状和半峰宽(FWHM)分别包含了DLC类金刚石薄膜化学结构方面的重要信息[160,161]。因此,通过高斯拟合方法将Raman光谱进行拟合得出D峰和G峰强度比,也即为ID/IG比值。拟合结果表现为谱图中在1350 cm-1和1560 cm-1处分别显示出D峰和G峰,是典型非晶碳质薄膜Raman光谱(图2), Raman光谱拟合计算得出a-C(Al)薄膜ID/IG比值为1.88。

图2 非氢a-C(Al)薄膜的Raman光谱高斯拟合图Fig.2 Raman fitting spectra of a-C(Al)film.

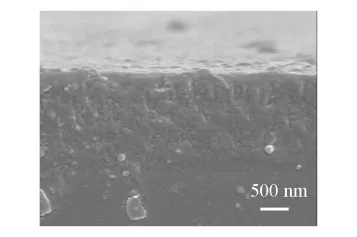

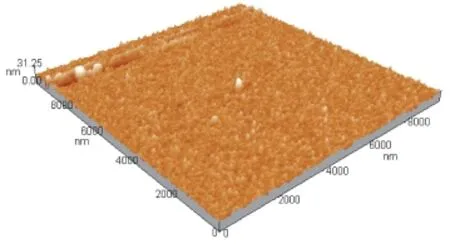

图3 所示为所制备的a-C(Al)薄膜的断面FESEM场发射电镜照片。由图可以看出,a-C(Al)薄膜略呈柱状生长的图特征且薄膜仍然致密、均匀且与基底的结合好,薄膜的厚度约为1.55μm。采用原子力显微镜(AFM)对所制备a-C(Al)薄膜的表面形貌进行表征,如图4所示,可以看出a-C(Al)薄膜也呈现出致密、均匀的特点,表面光滑平整,薄膜由尺寸非常小的纳米碳粒组成。此外,利用原子力显微镜(AFM)可以得出所制备a-C(Al)薄膜的表面粗糙度,结果显示薄膜的表面粗糙度为0.8 nm。

图3 非氢a-C(Al)薄膜的断面形貌.Fig.3 Cross-sectional images of a-C(Al)film.

图4 非氢a-C(Al)薄膜的AFM表面形貌图Fig.4 AFM images of a-C(Al)carbon-based film.

2.2 薄膜的力学及摩擦学性能

在Nanotest600型纳米压痕仪上测试薄膜硬度,选择纳米压入仪压入深度为50 nm,取5个点测量的平均值,结果显示a-C(Al)薄膜的硬度能达到13.8 GPa。此外,采用BGS6341型应力测试仪上测定示a -C(Al)薄膜的内应力仅仅只有-0.54 GPa左右。由此结果可以得出判断,金属Al被引入到类金刚石薄膜中,将导致了薄膜硬度有一定的损失,但会有利于碳膜获得低的内应力特性,可以使得含Al类金刚石薄膜获得保持较高的硬度和较低的内应力优异力学性能特征。

图5所示为a-C(Al)薄膜的摩擦系数随摩擦时间的变化关系曲线。由图我们可以看出,摩擦系数明显的仅仅为0.07左右,但摩擦曲线呈现出较小幅度的波动特征,这主要是由于薄膜中掺入一定量的软质金属Al,导致类金刚石薄膜的硬度有所降低的缘故。同时,可以看出薄膜的耐磨寿命较强,经过60 min摩擦仍然没有失效,通过计算得出该薄膜的磨损率仅为约4.6×10-16m3N-1m-1左右。瑞典Wilhelmsson[12]等研究人员报道,金属Al掺杂非常有利于提高薄膜中析出石墨化碳的热力学驱动力,这也是所制备的a-C (Al)碳膜能够获得优异的摩擦学性能的重要原因。

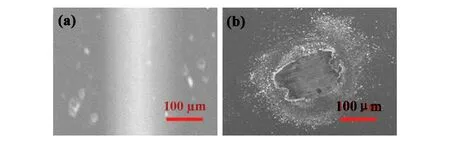

此外,为进一步分析所构筑的a-C(Al)薄膜的摩擦磨损行为,对薄膜摩擦测试后的磨痕以及对偶球磨斑进行了SEM表征分析,其结果如图6所示。从图可以看出,当掺入到薄膜中Al量适中时亦即为6.2 at.% (原子比),薄膜的磨痕表面相对光滑,只有较轻微的擦伤,且薄膜没有明显的剥落现象,表现出轻微的磨损特征,同时看出对偶球磨斑上有较为致密,连续的石墨化的转移膜形成。由前面的力学性能分析可以得出判断,a-C(Al)具有较高硬度和低内应力的特性,且对偶球磨斑上形成了较为致密,连续的石墨化的转移膜有利于减少摩擦,这就是所制备的薄膜能够获得较低摩擦和高耐磨特性的非常重要原因。

图5 非氢a-C(Al)薄膜的摩擦系数曲线Fig.5 Friction coefficient versus sliding time for a-C(Al)film.

图6 非氢a-C(Al)薄膜的磨痕和磨斑SEM图Fig.6 EM images of wear tracks and scars of a-C(Al)film.

3 小结

采用直流磁控溅射技术在单晶硅和不锈钢基底上成功制备出含Al的类金刚石薄膜。所制备a-C(Al)薄膜具有结构均匀、致密,且获得低内应力和高硬度的良好综合力学性能,在大气环境中,a-C(Al)薄膜干摩擦时,对偶球接触表面能形成致密、连续的石墨化碳转移膜,使得碳膜能显示出优越的摩擦磨损性能,其摩擦系数约为0.07,磨损率仅为4.6×10-16m3N-1m-1左右。

[1] J.Robertson,Diamond-like amorphous carbon.Mater[J].Sci. Eng.R,2002,37:129-281.

[2] H.S.Nalwa,Handbook of Thin Film Materials.Academic Press, New York,2002.

[3] A.H.Lettington,Applications of diamond-like carbon thin films [J].Carbon,1998,36:555-560.

[4] A.Grill,Diamond-like carbon:state of the art[J].Diam.Relat. Mater.,1999,8:428-434.

[5] D.R.Mckenzie,D.Muller,B.A.Pailthorpe.Compressivestress-induced formation of thin-film tetrahedral amorphous carbon[J].Phys.Rev.Lett.,1991,67:773-776.

[6] E.H.A.Dekempeneer,R.Jacobs,J.Smeets,J.Meneve,L. Eersels,R.f.plasma-assisted chemical vapour deposition of diamond-like carbon:physical and mechanical properties[J].Thin Solid Films,1992,217:56-61.

[7] H.X.Li,T.Xu,C.B.Wang,J.M.Chen,H.D.Zhou,H. W.Liu,Friction behaviors of hydrogenated diamond-like carbon film in different environment sliding against steel ball[J].Appl. Surf.Sci.,2005,249:257-265.

[8] M.Suzuki,T.Watanabe,A.Tanaka,Y.Koga,Tribological properties of diamond-like carbon films produced by different deposition techniques[J].Diam.Relat.Mater.,2003,12:2061-2065.

[9] S.Zhang,X.Bui,Y.Fu.Magnetron-sputtered nc-TiC/a-C(Al) tough nanocomposite coatings[J].Thin Solid Films,2004,467: 261-266.

[10] B.K.Tay,P.Zhang,On the properties of nanocomposite amorphous carbon films prepared by off-plane double bend filtered cathodic vacuum arc[J].Thin Solid Films,2002,420-421:177-184.

[11] G.Zhang,P.Yan,P.Wang,Y.Chen,J.Zhang,J.Zhang, The effect of applied substrate negative bias voltage on the structure and properties of Al-containing a-C:H thin films[J].Surf. Coat.Technol.,2008,202:2684-2689.

[12] O.Wilhelmsson,M.Rasander,M.Carlsson,E.Lewin,B. Sanyal,U.Wiklund,O.Eriksson,U.Jansson,Design of nanocomposite low-friction coatings[J].Adv.Funct.Mater., 2007,17:1611-1616.

[13] J.Díaz,G.Paolicelli,S.Ferrer,F.Comin.Separation of the sp3 and sp2 components in the C1s photoemission spectra of amorphous carbon films[J].Phys.Rev.B,1996,54:8064-8069.

[14] P.Mérel,M.Tabbal,M.Chaker,S.Moisa,J.Margot,Direct evaluation of the sp3 content in diamond-like-carbon films by XPS [J].Appl.Surf.Sci.,1998,136:105-110.

[15] S.E.Rodil,A.C.Ferrari,J.Robertson,W.I.Milne.Raman and infrared modes of hydrogenated amorphous carbon nitride [J].J.Appl.Phys.,2006,89: 5425-5430.

Preparation and Tribology Behavior of Diamond-like Carbon Film of High Hardness and Low Stress

ZHOU Sheng-guo,LIU Zheng-bing,LIU Long,MA Li-qiu

(Department of Materials Science and Engineering,Jiangxi University of Science and Technology,Ganzhou,Jiangxi,China,341000)

Al-bearing non-hydrogen a-C(Al)diamond-like carbon film has been successfully prepared on a monocrystalline silicon and stainless steel substrate by DC magnetron sputtering metal Al and C graphite conbination.The structure,machanics and friction and wear performance of the a-C(Al)film has been analyzed and studied under equipments such as XPS,Raman,nano-indenter and friction wear testing machine.The structural characterization shows that the metal in the diamond-like carbon film exists in the form of atom or nanocluster which promotes the formation of sp2 hybrid bond in the carbon network to some extent.The mechanics performance testing shows that the a-C(Al)film remains its high hardness characteristic even when it obtains lower internal stress.The tribology performance shows that during dry friction the friction coefficient of the a-C(Al)film is about 0.07 and the wear rate is only about 4.6×10-16m3N-1m-1.Good comprehensive mechanical properties and compact and continuous graphitized carbon transfer membrane are the key elements for a-C(Al) carbon film to achieve good friction and wear performance.

Diamond-like film;magnetron sputtering;a-C(Al);mechanics performance; friction and wear

TH117.3;TQ164

A

1673-1433(2014)05-0013-05

2014-12-12

周升国(1981-),男,博士,副教授,研究领域:低维材料结构及摩擦学性能的研究。

江西省教育厅一般科技项目(GJJ13394),中国科学院国家重点实验室开放基金(LSL-1203)。

马利秋,E-mail:zhoucreed@163.com。